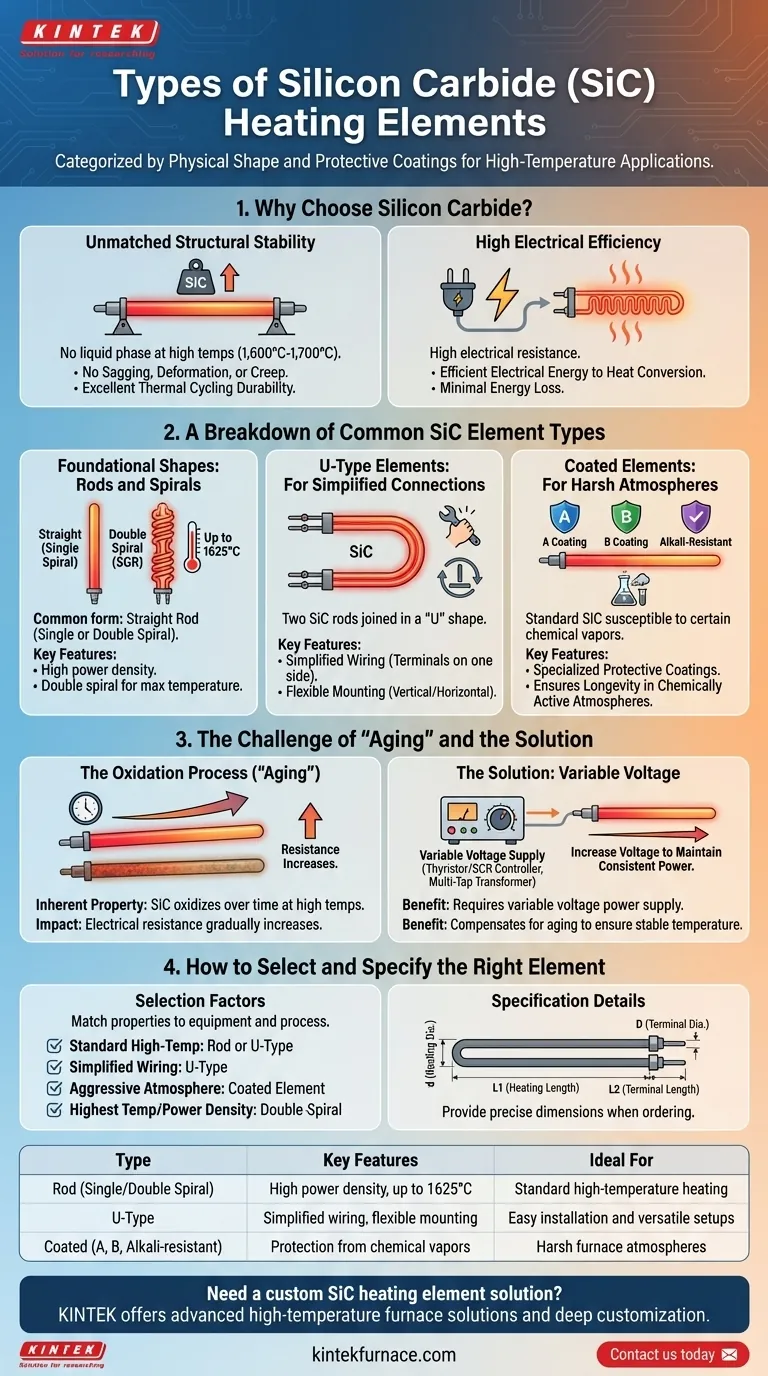

Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente werden nach ihrer physikalischen Form und dem Vorhandensein von Schutzbeschichtungen kategorisiert. Zu den gängigen Formen gehören gerade Stäbe (ein- oder doppelspiralig), U-Typen und mehrbeinige Elemente, während spezielle Beschichtungen aufgetragen werden, um das Element in bestimmten Ofenatmosphären vor chemischem Angriff zu schützen.

Der spezifische Typ des benötigten SiC-Elements wird durch zwei Faktoren bestimmt: die Anforderungen an die physikalische Montage Ihres Ofens und die chemische Umgebung, in der es betrieben wird. Obwohl alle SiC-Elemente eine außergewöhnliche Hochtemperaturleistung bieten, hängt ihre Lebensdauer von der Bewältigung eines allmählichen Alterungsprozesses ab.

Warum Siliziumkarbid wählen?

Siliziumkarbid ist ein erstklassiges Material für elektrische Heizelemente, die bei extremen Temperaturen arbeiten, oft zwischen 1.600 °C und 1.700 °C. Seine Hauptvorteile liegen in seinen grundlegenden physikalischen Eigenschaften.

Unübertroffene strukturelle Stabilität

Im Gegensatz zu vielen Metallelementen hat SiC keine flüssige Phase. Das bedeutet, dass es bei hohen Temperaturen unter seinem eigenen Gewicht nicht durchhängt, sich nicht verformt oder kriecht, was die langfristige strukturelle Integrität gewährleistet.

Diese hohe Steifigkeit und geringe Wärmeausdehnung machen es bei Anwendungen mit schnellen thermischen Zyklen außergewöhnlich langlebig.

Hohe elektrische Effizienz

SiC-Elemente weisen einen hohen elektrischen Widerstand auf. Diese Eigenschaft ist für ihre Funktion von entscheidender Bedeutung, da sie es ihnen ermöglicht, elektrische Energie effizient direkt in Wärme umzuwandeln, mit minimalem Verlust.

Eine Aufschlüsselung gängiger SiC-Elementtypen

Obwohl es viele Variationen gibt, können SiC-Elemente nach ihrer physikalischen Form und der Anwendung von schützenden Oberflächenbeschichtungen gruppiert werden.

Grundformen: Stäbe und Spiralen

Die häufigste Form ist ein gerader Stab-Typ-Element. Diese können mit einer einzelnen Spirale oder einem doppelspiraligen Heißbereich hergestellt werden.

Die Doppelspiral-Konstruktion, wie z.B. ein SGR-Typ, ermöglicht oft eine höhere Leistungsdichte und kann maximale Temperaturen von bis zu 1625 °C erreichen.

U-Typ-Elemente: Für vereinfachte Anschlüsse

Ein U-Typ-Element besteht aus zwei SiC-Stäben, die an einem Ende verbunden sind, wodurch eine „U“-Form mit beiden elektrischen Anschlüssen auf derselben Seite entsteht.

Dieses Design vereinfacht die Verkabelung und ist sehr vielseitig, da es je nach Ofenkonstruktion vertikal oder horizontal montiert werden kann.

Beschichtete Elemente: Für raue Atmosphären

Standard-SiC kann durch bestimmte chemische Dämpfe beschädigt werden. Um dem entgegenzuwirken, bieten Hersteller Elemente mit speziellen Schutzbeschichtungen an.

Häufige Beispiele sind A-Beschichtungen, B-Beschichtungen oder alkalibeständige Beschichtungen. Die Auswahl der richtigen Beschichtung ist entscheidend, um die Langlebigkeit des Elements in Öfen mit chemisch aktiven Atmosphären zu gewährleisten.

Die Abwägungen verstehen: Die Herausforderung der „Alterung“

Die wichtigste betriebliche Überlegung bei SiC-Elementen ist ein Phänomen, das als Alterung bekannt ist. Dies ist kein Defekt, sondern eine inhärente Eigenschaft des Materials.

Der Oxidationsprozess

Im Laufe der Zeit und bei hohen Temperaturen oxidiert das Siliziumkarbid allmählich. Dieser Prozess erhöht langsam den elektrischen Widerstand des Elements.

Um eine konstante Leistungsabgabe (und damit eine stabile Temperatur) aufrechtzuerhalten, muss die an das Element angelegte Spannung im Laufe seiner Lebensdauer schrittweise erhöht werden.

Die Notwendigkeit einer variablen Spannung

Aufgrund der Alterung benötigen SiC-Heizsysteme eine Variable-Spannungs-Stromversorgung, wie z. B. einen Thyristor (SCR)-Regler oder einen Multi-Tap-Transformator. Ein System mit fester Spannung führt zu einer abnehmenden Wärmeabgabe, wenn sich das Element altert.

Auswahl und Spezifikation des richtigen Elements

Die Wahl des richtigen Elements ist eine Frage der Anpassung seiner Eigenschaften an Ihre Ausrüstung und Ihren Prozess. Bei der Bestellung müssen Sie präzise Abmessungen angeben, typischerweise einschließlich des Durchmessers des Heißbereichs (d), des Durchmessers des Anschlussbereichs (D), der Länge des Heißbereichs (L1) und der Länge des Anschlussbereichs (L2).

- Wenn Ihr Hauptaugenmerk auf der Standard-Hochtemperaturtherapie liegt: Ein Stab- oder U-Typ-Element ist die gängigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf vereinfachter Verkabelung oder flexibler Montage liegt: Ein U-Typ-Element ist ideal, da es beide Anschlüsse auf einer Seite hat.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer chemisch aggressiven Atmosphäre liegt: Sie müssen ein Element mit einer Schutzbeschichtung auswählen, die gegen Ihre spezifischen Prozessdämpfe beständig ist.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der höchstmöglichen Temperatur und Leistungsdichte liegt: Möglicherweise ist ein spezielles Doppelspiral-Element erforderlich.

Das Verständnis dieser Unterschiede stellt sicher, dass Sie ein Element auswählen, das sowohl hohe Leistung als auch maximale Lebensdauer bietet.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Ideal für |

|---|---|---|

| Stab (Einzeldraht/Doppelspirale) | Hohe Leistungsdichte, bis zu 1625°C | Standard-Hochtemperaturtherapie |

| U-Typ | Vereinfachte Verkabelung, flexible Montage | Einfache Installation und vielseitige Setups |

| Beschichtet (z. B. A, B, Alkali-resistent) | Schutz vor chemischen Dämpfen | Raue Ofenatmosphären |

Benötigen Sie eine kundenspezifische SiC-Heizelementlösung? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors mit maßgeschneiderten SiC-Elementen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze