Die primäre Überwachungsaufgabe eines K-Typ-Thermoelements in einem Hochtemperatur-Karbonisierungsofen besteht darin, einem geschlossenen Regelungssystem Echtzeit-Feedback über die internen Temperaturgradienten zu liefern. Diese entlang der horizontalen Achse positionierten Sensoren sind entscheidend für die Aufrechterhaltung der präzisen thermischen Umgebung, die zur Bestimmung der physikalischen und chemischen Eigenschaften des fertigen Biokohleprodukts erforderlich ist.

Durch die kontinuierliche Verfolgung thermischer Gradienten verknüpft das K-Typ-Thermoelement die physikalische Hitze des Ofens mit der Qualitätskontrolle der Biokohle und stellt sicher, dass die Temperaturen innerhalb des engen Fensters bleiben, das für bestimmte Ausbeuten und Oberflächeneigenschaften erforderlich ist.

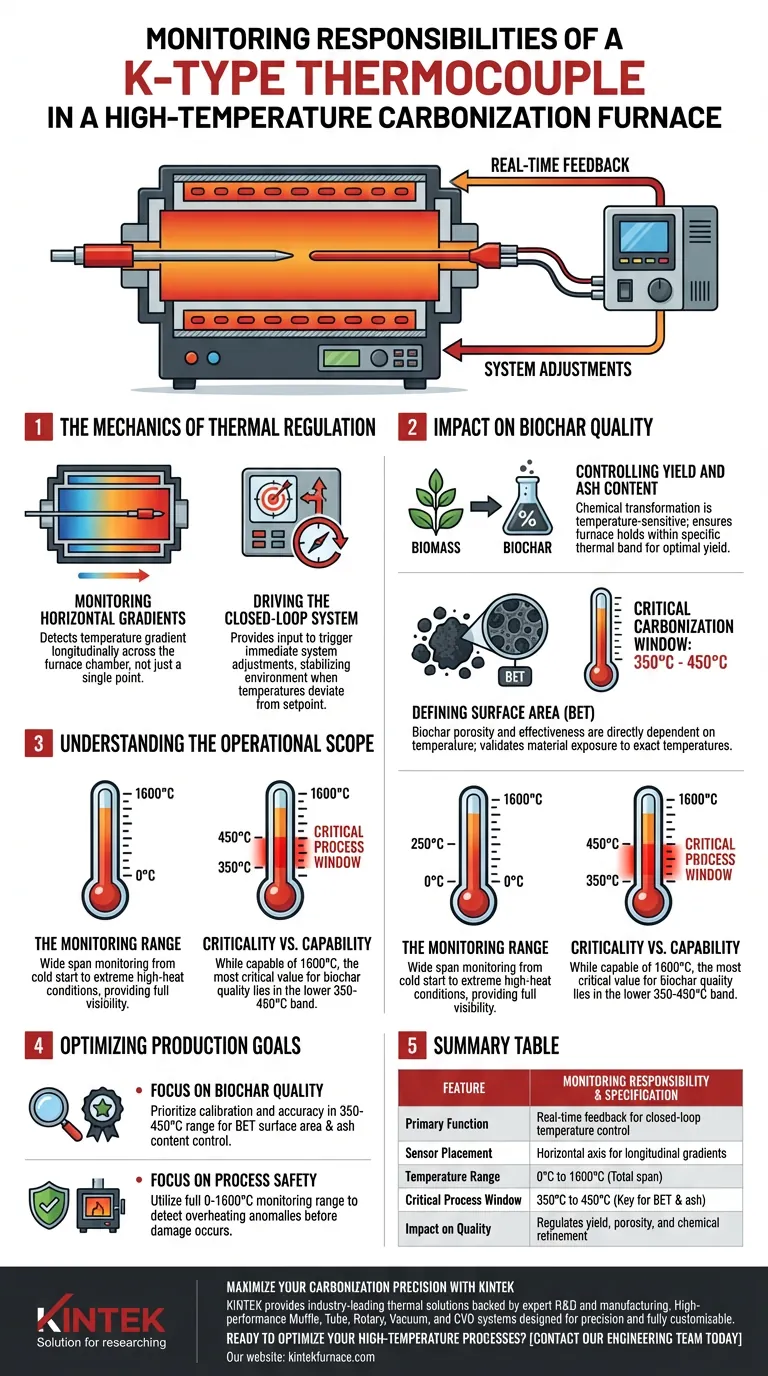

Die Mechanik der thermischen Regelung

Überwachung horizontaler Gradienten

Das Thermoelement misst nicht nur einen einzelnen Hitzepunkt; es ist für die Erkennung des Temperaturgradienten im Ofen verantwortlich.

Diese hochpräzisen Sensoren sind entlang der horizontalen Achse des Ofens positioniert. Diese Platzierung ermöglicht es den Betreibern zu verstehen, wie sich die Wärme longitudinal durch die Karbonisierungskammer verteilt.

Steuerung des geschlossenen Regelkreises

Die vom Thermoelement gesammelten Daten dienen einer funktionalen, aktiven Rolle und nicht einer passiven.

Sie liefern die notwendigen Eingaben für das geschlossene Temperaturregelungssystem. Wenn die Temperatur vom Sollwert abweicht, löst das Signal des Thermoelements sofortige Systemanpassungen aus, um die Umgebung zu stabilisieren.

Auswirkungen auf die Biokohlequalität

Kontrolle von Ausbeute und Aschegehalt

Die chemische Umwandlung von Biomasse in Biokohle ist sehr temperaturempfindlich.

Spezifische Eigenschaften wie Ausbeute und Aschegehalt hängen von der Einhaltung des Prozesses innerhalb eines bestimmten thermischen Bandes ab. Das Thermoelement stellt sicher, dass der Ofen innerhalb dieses kritischen Betriebsbereichs stabil bleibt.

Definition der Oberfläche (BET)

Die BET-Oberfläche – ein Maß für die Porosität und Wirksamkeit der Biokohle – ist direkt von der Karbonisierungstemperatur abhängig.

Die primäre Referenz besagt, dass die kritische Karbonisierung typischerweise zwischen 350°C und 450°C stattfindet. Die Aufgabe des Thermoelements besteht darin, zu validieren, dass das Material genau diesen Temperaturen ausgesetzt ist, um die gewünschte Oberflächenstruktur zu erzielen.

Verständnis des Betriebsumfangs

Der Überwachungsbereich

Gemäß den Systemspezifikationen sind diese Thermoelemente für die Überwachung eines breiten Betriebsbereichs zuständig, der typischerweise 0 bis 1600°C abdeckt.

Dieser weite Bereich stellt sicher, dass der Sensor den Ofen vom Kaltstart bis zu extremen Hochtemperaturbedingungen verfolgen kann und während des gesamten Heizzyklus Sichtbarkeit bietet.

Kritikalität vs. Fähigkeit

Während der Sensor das gesamte Spektrum von 0-1600°C überwacht, liegt sein kritischster Wert im niedrigeren Bereich von 350-450°C.

Die Betreiber müssen erkennen, dass der Erfolg der Biokohleproduktion, obwohl der Sensor höhere Temperaturen messen kann, vollständig von der Genauigkeit der Messung innerhalb dieses engeren Verarbeitungsfensters abhängt.

Optimierung der Produktionsziele

Um K-Typ-Thermoelemente in Ihrem Karbonisierungsprozess effektiv einzusetzen, stimmen Sie Ihre Überwachungsstrategie auf Ihre spezifischen Produktionsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Biokohlequalität liegt: Priorisieren Sie die Kalibrierung und Genauigkeit im Bereich von 350-450°C, um die BET-Oberfläche und den Aschegehalt streng zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Nutzen Sie den gesamten Überwachungsbereich von 0-1600°C, um Überhitzungsanomalien entlang der horizontalen Achse zu erkennen, bevor diese die Ofenstruktur beschädigen.

Der Erfolg der Karbonisierung hängt letztendlich davon ab, dem Thermoelement zu vertrauen, als präzise Brücke zwischen roher Hitze und chemischer Veredelung zu fungieren.

Zusammenfassungstabelle:

| Merkmal | Überwachungsaufgabe & Spezifikation |

|---|---|

| Hauptfunktion | Echtzeit-Feedback für geschlossene Temperaturregelung |

| Sensorplatzierung | Horizontale Achse zur Erkennung longitudinaler Temperaturgradienten |

| Temperaturbereich | 0°C bis 1600°C (Gesamtspanne) |

| Kritisches Prozessfenster | 350°C bis 450°C (Schlüssel für BET-Oberfläche & Aschegehalt) |

| Auswirkungen auf die Qualität | Reguliert Ausbeute, Porosität und chemische Veredelung von Biokohle |

Maximieren Sie Ihre Karbonisierungspräzision mit KINTEK

Lassen Sie nicht zu, dass Temperaturschwankungen Ihre Biokohlequalität beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch erstklassige F&E und Fertigung unterstützt werden. Unsere Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sind auf Präzision ausgelegt und können vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam, um zu erfahren, wie die anpassbaren Öfen und Sensortechnologien von KINTEK Ihre Produktionseffizienz und Materialqualität verbessern können.

Visuelle Anleitung

Referenzen

- Hesham A. Farag, Reham M. Kamel. DEVELOPMENT AND EVALUATION OF A CONTINUOUS FLOW BIOCHAR UNIT USING RICE HUSK BIOMASS. DOI: 10.35633/inmateh-72-03

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist ein keramisches Substrat mit integrierter Heizung für GaS-Ammoniaksensoren notwendig? Präzise Tests sicherstellen

- Welche Vorteile bietet die Wahl des richtigen Lieferanten für keramische Heizelemente? Sichern Sie sich einen strategischen Partner für Spitzenleistung

- Wie unterdrückt die Stufung der Verbrennung in Doppel-P-Strahlungsrohren NOx? Fortschrittliche Lösungen zur Emissionskontrolle

- Was sind die Vorteile von Nickellegierungen? Erzielen Sie unübertroffene Leistung in extremen Umgebungen

- In welchen Ausrichtungen können Siliziumkarbid-Heizelemente eingesetzt werden? Optimieren Sie Ihren Ofenaufbau für maximale Effizienz

- Was sind die Temperaturgrenzen von Molybdändisilizid-Heizelementen? Sie reichen bis zu 1850 °C für Hochtemperaturanwendungen in Öfen

- Welchen Schutzmechanismus wendet MoSi2 in oxidierenden Atmosphären an? Entdecken Sie seine selbstheilende Siliziumdioxidschicht

- Welche Arten von Materialien werden in Heizelementen verwendet und warum? Entdecken Sie die besten Optionen für Ihre Anwendung