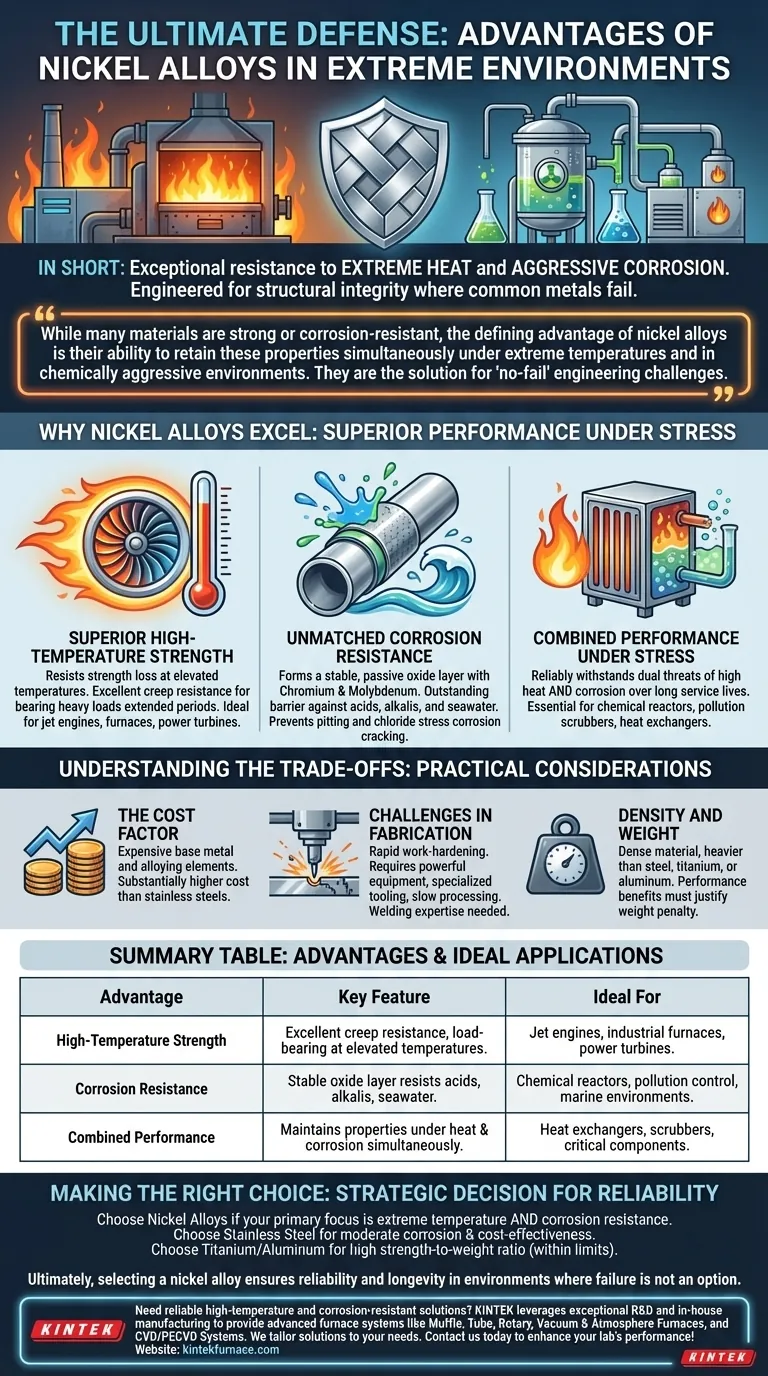

Kurz gesagt, die Hauptvorteile von Nickellegierungen sind ihre außergewöhnliche Beständigkeit sowohl gegen extreme Hitze als auch gegen aggressive Korrosion. Diese Materialien sind speziell dafür konzipiert, ihre strukturelle Integrität und Leistung unter schweren Betriebsbedingungen beizubehalten, unter denen gewöhnliche Metalle wie Stahl oder Aluminium schnell degradiert und versagen würden.

Während viele Materialien fest oder korrosionsbeständig sind, liegt der entscheidende Vorteil von Nickellegierungen in ihrer Fähigkeit, diese Eigenschaften gleichzeitig unter extremen Temperaturen und in chemisch aggressiven Umgebungen beizubehalten. Sie sind die Lösung für „ausfallsichere“ technische Herausforderungen.

Warum Nickellegierungen in extremen Umgebungen herausragen

Der Wert einer Nickellegierung liegt nicht nur in einem einzigen Attribut, sondern in ihrer kombinierten Leistung unter starker Beanspruchung. Dies macht sie in Branchen von der Luft- und Raumfahrt bis zur chemischen Verfahrenstechnik unverzichtbar.

Überlegene Hochtemperaturfestigkeit

Die meisten Metalle verlieren einen erheblichen Teil ihrer Festigkeit, wenn die Temperaturen steigen. Nickellegierungen sind jedoch so konstruiert, dass sie dieser Wirkung widerstehen.

Diese Eigenschaft, bekannt als Hochtemperaturfestigkeit oder Kriechfestigkeit, bedeutet, dass sie über längere Zeiträume bei erhöhten Temperaturen schwere Lasten tragen können, ohne sich zu verformen. Dies ist entscheidend für Komponenten in Strahltriebwerken, Industrieöfen und Kraftturbinen.

Unübertroffene Korrosionsbeständigkeit

Nickel oxidiert von Natur aus nur langsam. Wenn es mit Elementen wie Chrom und Molybdän legiert wird, bildet es eine extrem stabile, passive Oxidschicht auf seiner Oberfläche.

Diese Schicht wirkt als Barriere und bietet hervorragende Beständigkeit gegen eine breite Palette korrosiver Medien, einschließlich Säuren, Laugen und Meerwasser. Sie ist besonders wirksam bei der Verhinderung von Lochfraß und chloridinduzierter Spannungsrisskorrosion, einem häufigen Versagensmodus vieler Edelstähle.

Kombinierte Leistung unter Belastung

Der wahre Vorteil von Nickellegierungen zeigt sich in Anwendungen, die sowohl hohe Hitze als auch Korrosion beinhalten.

Umgebungen wie chemische Reaktoren, Rauchgasentschwefelungsanlagen (Scrubber) und Wärmetauscher setzen Materialien oft dieser doppelten Bedrohung aus. Nickellegierungen gehören zu den wenigen Materialklassen, die diesen kombinierten Kräften über lange Betriebszeiten hinweg zuverlässig standhalten können.

Die Kompromisse verstehen

Obwohl ihre Leistung außergewöhnlich ist, sind Nickellegierungen eine spezialisierte Lösung. Ihre Vorteile gehen mit praktischen Überlegungen einher, die für jedes Projekt abgewogen werden müssen.

Der Kostenfaktor

Nickel ist ein relativ teures Basismetall, und die anderen Elemente, die in diesen Superlegierungen verwendet werden (wie Chrom, Molybdän und Niob), verursachen ebenfalls erhebliche Kosten. Infolgedessen sind Nickellegierungen wesentlich teurer als selbst hochwertige Edelstähle.

Herausforderungen bei der Fertigung

Dieselbe Eigenschaft, die Nickellegierungen stark und zäh macht, macht sie auch schwer zu bearbeiten.

Sie sind dafür bekannt, schnell kaltverfestigend zu wirken, was bedeutet, dass die Bearbeitung leistungsstarke Ausrüstung, spezielle Werkzeuge und langsamere Prozessgeschwindigkeiten erfordert. Auch das Schweißen erfordert spezifisches Fachwissen und Verfahren, um Rissbildung und den Verlust der Korrosionsbeständigkeit in der Wärmeeinflusszone zu vermeiden.

Dichte und Gewicht

Nickellegierungen sind dichte Materialien, typischerweise dichter als Stahl und deutlich schwerer als Titan- oder Aluminiumlegierungen. Bei Anwendungen, bei denen das Gewicht ein Hauptanliegen ist, wie z. B. in der Luft- und Raumfahrt, müssen die Leistungsvorteile erheblich sein, um die Gewichtseinbußen zu rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für eine Nickellegierung sollte von den spezifischen Anforderungen Ihrer Betriebsumgebung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur- und Korrosionsbeständigkeit liegt: Nickellegierungen sind oft die einzig gangbare Wahl, insbesondere wenn beide anspruchsvollen Bedingungen vorliegen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz in einer mäßig korrosiven Umgebung liegt: Ein hochwertiger Edelstahl könnte eine bessere Balance zwischen Leistung und Preis bieten.

- Wenn Ihr Hauptaugenmerk auf einem hohen Verhältnis von Festigkeit zu Gewicht liegt: Titan- oder fortschrittliche Aluminiumlegierungen können besser geeignet sein, vorausgesetzt, die Temperatur- und Korrosionsherausforderungen liegen innerhalb ihrer Grenzen.

Letztendlich ist die Auswahl einer Nickellegierung eine strategische Entscheidung, um Zuverlässigkeit und Langlebigkeit in Umgebungen zu gewährleisten, in denen ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Ideal für |

|---|---|---|

| Hochtemperaturfestigkeit | Ausgezeichnete Kriechfestigkeit und Tragfähigkeit bei erhöhten Temperaturen | Strahltriebwerke, Industrieöfen, Kraftturbinen |

| Korrosionsbeständigkeit | Stabile Oxidschicht widersteht Säuren, Laugen und Meerwasser | Chemische Reaktoren, Rauchgasreinigungsanlagen, Meeresumgebungen |

| Kombinierte Leistung | Behält Eigenschaften gleichzeitig unter Hitze und Korrosion bei | Wärmetauscher, Scrubber, kritische technische Komponenten |

Benötigen Sie zuverlässige Lösungen für hohe Temperaturen und Korrosionsbeständigkeit? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung fertigen wir Lösungen, die Ihren einzigartigen experimentellen Anforderungen in der Luft- und Raumfahrt, der chemischen Verfahrenstechnik und mehr gerecht werden. Kontaktieren Sie uns noch heute, um die Leistung und Haltbarkeit Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten