Das Material im Kern jedes Heizelements wird aufgrund seiner Fähigkeit ausgewählt, elektrische Energie effizient und zuverlässig in Wärme umzuwandeln. Die gebräuchlichsten Materialien sind Metalllegierungen, hauptsächlich Nichrom (Nickel-Chrom) und Kanthal (Eisen-Chrom-Aluminium). Für extremere Temperaturen oder spezielle Umgebungen werden nichtmetallische Materialien wie Siliziumkarbid und Molybdändisilizid verwendet.

Die Auswahl eines Heizelementmaterials ist ein bewusster technischer Kompromiss. Es geht nicht darum, die eine „beste“ Substanz zu finden, sondern darum, den elektrischen Widerstand, die Hochtemperaturbeständigkeit und die Oxidationsbeständigkeit eines Materials gegen die Kosten und die Betriebsumgebung einer bestimmten Anwendung abzuwägen.

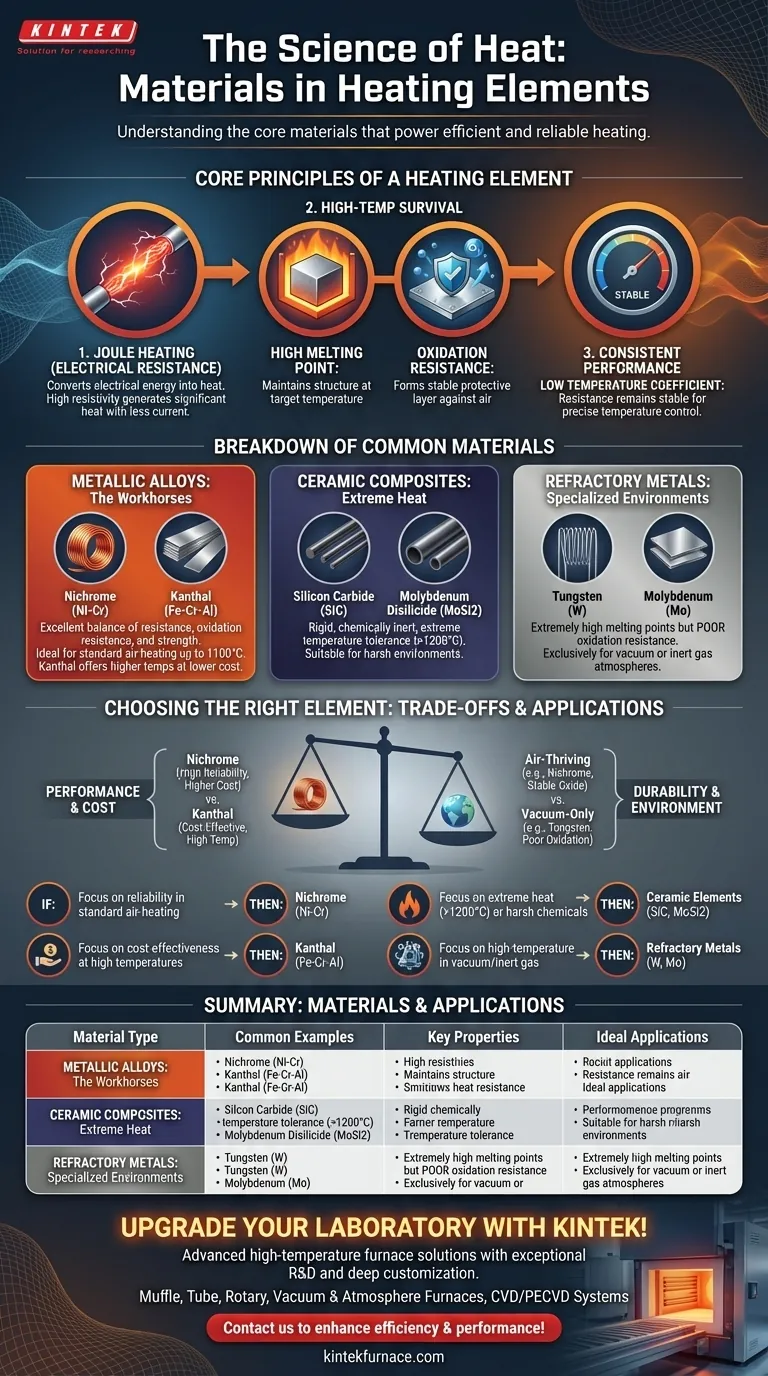

Die Grundprinzipien eines Heizelements

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen wir zunächst die grundlegenden Anforderungen der Aufgabe verstehen. Die Hauptfunktion eines Heizelements besteht darin, heiß zu werden, wenn Strom hindurchfließt, und dies wiederholt zu überstehen.

Die Rolle des elektrischen Widerstands

Jedes Heizelement arbeitet nach einem Prinzip, das als Joulesche Wärme bekannt ist. Wenn ein elektrischer Strom durch ein Material mit elektrischem Widerstand fließt, wird Energie in Wärme umgewandelt.

Ein Material mit hohem spezifischem Widerstand ist ideal. Es erzeugt mit weniger Strom signifikant mehr Wärme als ein Material mit geringem Widerstand, was das System effizienter und kompakter macht.

Überleben bei hohen Temperaturen

Das gewählte Material muss in der Lage sein, seine eigene Hitze zu überstehen, ohne sich zu zersetzen. Hier sind zwei Eigenschaften entscheidend: ein hoher Schmelzpunkt und Oxidationsbeständigkeit.

Ein hoher Schmelzpunkt stellt sicher, dass das Element bei seiner Zielbetriebstemperatur fest und strukturell stabil bleibt.

Die Oxidationsbeständigkeit ist wohl der wichtigste Faktor für die Langlebigkeit. Bei hohen Temperaturen reagieren die meisten Metalle mit dem Sauerstoff in der Luft und bilden eine Oxidschicht, die dazu führen kann, dass das Element spröde wird und ausfällt. Materialien wie Nichrom sind begehrt, weil sie eine stabile, schützende Oxidschicht bilden, die eine weitere Korrosion verhindert.

Gewährleistung einer gleichbleibenden Leistung

Für eine vorhersehbare und kontrollierte Erwärmung sollte der Widerstand des Elements bei Temperaturänderungen relativ stabil bleiben. Diese Eigenschaft wird als niedriger Temperaturkoeffizient des Widerstands bezeichnet.

Wenn sich der Widerstand eines Materials mit der Hitze dramatisch ändert, schwankt die Ausgangsleistung, was es schwierig macht, eine präzise Temperatur aufrechtzuerhalten.

Eine Aufschlüsselung gängiger Heizelementmaterialien

Materialien werden im Allgemeinen nach ihrer Zusammensetzung und den idealen Betriebsbedingungen in Kategorien eingeteilt. Jede hat ein ausgeprägtes Profil von Stärken und Schwächen.

Metalllegierungen: Die Arbeitstiere

Dies sind die gängigsten Materialien in Alltagsgeräten und Industrieöfen.

- Nichrom (Nickel-Chrom): Oft als Goldstandard angesehen, bietet Nichrom (typischerweise 80 % Nickel, 20 % Chrom) eine ausgezeichnete Kombination aus hohem Widerstand, hervorragender Oxidationsbeständigkeit und guter Duktilität. Es behält seine Festigkeit bei hohen Temperaturen gut bei.

- Kanthal (Eisen-Chrom-Aluminium): Eine führende Alternative zu Nichrom, Fe-Cr-Al-Legierungen sind kostengünstiger und können oft bei noch höheren Temperaturen betrieben werden. Ihr Hauptvorteil ist die Kosteneffizienz für Hochtemperaturanwendungen.

Keramikverbundwerkstoffe: Für extreme Hitze

Wenn die Temperaturen die Grenzen von Metalllegierungen überschreiten, sind Keramik-basierte Materialien erforderlich.

- Siliziumkarbid (SiC): Dieses Material ist starr, chemisch inert und kann bei sehr hohen Temperaturen in offener Luft betrieben werden. Es wird oft in Form von Stäben oder Rohren gefertigt.

- Molybdändisilizid (MoSi2): Bekannt für seine außergewöhnliche Hochtemperaturleistung und Korrosionsbeständigkeit, wird MoSi2 in den anspruchsvollsten Industrie- und Laboröfen eingesetzt.

Hochschmelzende Metalle: Für spezielle Umgebungen

Diese Metalle haben extrem hohe Schmelzpunkte, aber eine entscheidende Schwäche: Sie oxidieren in Luft bei hohen Temperaturen fast augenblicklich.

- Wolfram und Molybdän: Diese Materialien werden ausschließlich in Vakuumöfen oder in Umgebungen verwendet, die mit einem Inertgas gefüllt sind. Ihre schlechte Oxidationsbeständigkeit macht sie für das Heizen in offener Luft völlig ungeeignet.

Die Abwägungen verstehen

Die Wahl eines Heizelements ist niemals eine Frage einer einzelnen Kennzahl. Es ist immer ein Gleichgewicht konkurrierender Faktoren.

Leistung vs. Kosten

Nichrom bietet eine fantastische Allround-Leistung und Zuverlässigkeit, ist aber aufgrund seines hohen Nickelgehalts teurer. Kanthal (Fe-Cr-Al) bietet eine kostengünstigere Lösung für viele Hochtemperaturanwendungen und stellt einen direkten Kompromiss zwischen Materialkosten und spezifischen Leistungseigenschaften dar.

Haltbarkeit vs. Umgebung

Die Betriebsatmosphäre ist eine nicht verhandelbare Einschränkung. Ein Material wie Wolfram hat einen phänomenalen Schmelzpunkt, wird aber in Sekunden zerstört, wenn es in Luft betrieben wird. Umgekehrt ist ein Nichromelement speziell dafür ausgelegt, in Luft zu gedeihen, indem es seine eigene schützende Oxidschicht bildet.

Temperaturbereich vs. Materialklasse

Ein einfaches mentales Modell hilft bei der Auswahl. Für allgemeine Heizaufgaben bis etwa 1100 °C (2000 °F) sind Metalllegierungen die erste Wahl. Für extreme Hitze darüber hinaus sind Keramikverbundwerkstoffe erforderlich. Für hohe Hitze in einem kontrollierten Vakuum sind hochschmelzende Metalle die einzige Option.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem Hauptziel und Ihren Betriebsbedingungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei normalen Luftheizungsanwendungen liegt: Nichrom (Ni-Cr)-Legierungen sind der bewährte, vertrauenswürdige Industriestandard für Langlebigkeit und konstante Leistung.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei hohen Temperaturen liegt: Eisen-Chrom-Aluminium (Fe-Cr-Al)-Legierungen wie Kanthal bieten eine ausgezeichnete Balance zwischen Hochtemperaturfähigkeit und niedrigeren Materialkosten.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb bei extremer Hitze (über 1200 °C) oder in rauen chemischen Umgebungen liegt: Keramische Elemente wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) sind die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturheizung in einer Vakuum- oder Inertgasatmosphäre liegt: Hochschmelzende Metalle wie Wolfram oder Molybdän sind aufgrund ihrer hohen Schmelzpunkte und ihrer Unfähigkeit, in Gegenwart von Sauerstoff zu überleben, erforderlich.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, ein Element auszuwählen, das für Leistung, Langlebigkeit und Effizienz in Ihrem spezifischen Kontext entwickelt wurde.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Ideale Anwendungen |

|---|---|---|---|

| Metalllegierungen | Nichrom, Kanthal | Hoher spezifischer Widerstand, Oxidationsbeständigkeit, stabile Leistung | Standard-Lufterhitzung bis 1100 °C, kostengünstige Lösungen |

| Keramikverbundwerkstoffe | Siliziumkarbid, Molybdändisilizid | Extreme Temperaturbeständigkeit, chemische Inertheit | Hochtemperatur- (>1200°C) oder raue Umgebungen |

| Hochschmelzende Metalle | Wolfram, Molybdän | Sehr hohe Schmelzpunkte, schlechte Oxidationsbeständigkeit | Nur Vakuum- oder Inertgasatmosphären |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und eigener Fertigung bieten wir vielfältigen Laboren zuverlässige Heizsysteme. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefenanpassung, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist eine Schlüsseleigenschaft von Siliziumkarbid als Keramikmaterial? Entdecken Sie seinen Vorteil bei hohen Temperaturen und Wärmeleitfähigkeit

- Was sind die Hauptmerkmale von MoSi2-Heizelementen? Erschließen Sie Hochtemperaturleistung und Langlebigkeit

- Welche Faktoren sollten bei der Auswahl eines Heizelementmaterials berücksichtigt werden? Leistung und Haltbarkeit optimieren

- Was ist die Funktion von hochpräzisen Thermoelementen bei der Kupferpulverproduktion? Gewährleistung einer präzisen thermischen Steuerung

- Sind Molybdändisilizid-Heizelemente anpassbar? Maßgeschneiderte Hochtemperatur-Lösungen für Ihren Ofen

- Welche gängigen Materialien werden für Heizelemente in Vakuumöfen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Was ist Serpentine-Technologie in Heizelementen? Hochtemperatur-Heizlösungen für anspruchsvolle Anwendungen

- Warum sollten MoSi2-Heizelemente nicht über längere Zeit im Temperaturbereich von 400 °C bis 700 °C verwendet werden? Vermeiden Sie katastrophale „Pest“-Oxidation