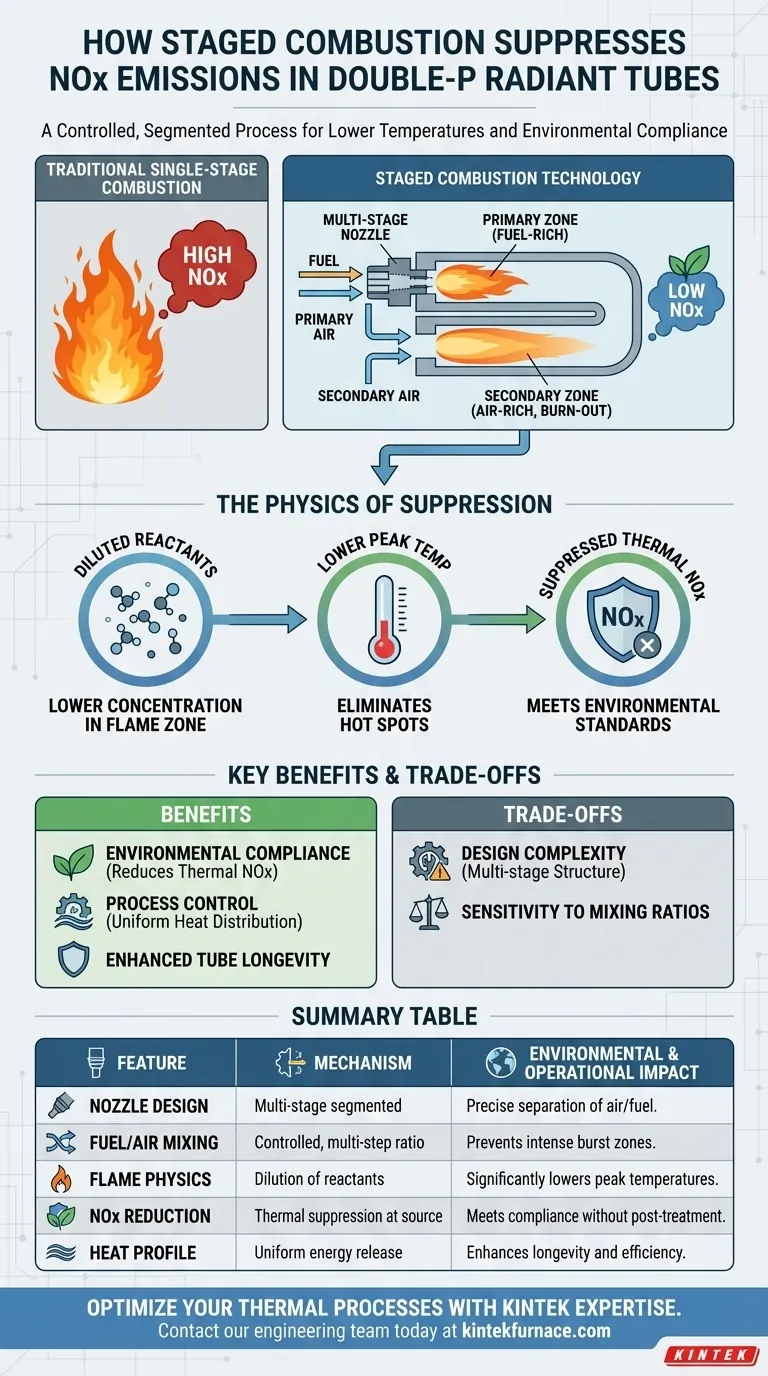

Die Technologie der gestuften Verbrennung unterdrückt NOx-Emissionen, indem sie einen kontrollierten, segmentierten Verbrennungsprozess in Doppel-P-Strahlungsrohren implementiert. Anstatt den Brennstoff in einem einzigen, intensiven Schub zu verbrennen, nutzt dieses System eine mehrstufige Düse, um die Mischungsverhältnisse von Brennstoff mit primärer und sekundärer Luft präzise zu steuern.

Durch die Verdünnung der Konzentration der Reaktanten in der Flammenzone senkt diese Technologie die maximale Temperatur im Zentrum der Flamme und beseitigt effektiv die thermischen Bedingungen, die für die Bildung von NOx notwendig sind.

Die Mechanik der segmentierten Verbrennung

Um zu verstehen, wie diese Technologie funktioniert, muss man sich ansehen, wie sie die Umgebung im Strahlungsrohr grundlegend verändert. Sie bewegt sich von chaotischer Verbrennung hin zu einem hochgradig konstruierten, mehrstufigen Prozess.

Die Struktur der mehrstufigen Düse

Das Herzstück dieses Systems ist die mehrstufige Düse. Im Gegensatz zu Standardbrennern, die Luft und Brennstoff sofort mischen, ist diese Komponente so konzipiert, dass die Einführung der Verbrennungselemente physisch getrennt wird.

Dies ermöglicht einen segmentierten Verbrennungsprozess. Diese mechanische Trennung ist entscheidend für die genaue Kontrolle, wann und wo der Brennstoff mit dem Oxidationsmittel interagiert.

Kontrolle der Luft- und Brennstoffverhältnisse

Das System unterscheidet zwischen primärer und sekundärer Luft. Durch die Steuerung des Verhältnisses von Brennstoff, der mit diesen beiden getrennten Luftströmen gemischt wird, bestimmt der Brenner die Geschwindigkeit der Verbrennung.

Dies verhindert, dass der Brennstoff auf einmal verbrennt. Stattdessen erzeugt es eine gestufte Energiefreisetzung, die besser zu handhaben und thermisch gleichmäßiger ist.

Die Physik der Unterdrückung

Die Reduzierung von Emissionen ist kein chemischer Filtrationsprozess, sondern ein Ergebnis der Veränderung der Physik der Flamme selbst.

Verdünnung der Reaktantenkonzentration

Durch die gestufte Luftzufuhr verdünnt das System effektiv die Konzentration der Reaktanten in der kritischen Flammenzone.

Wenn die Konzentration von Brennstoff und Sauerstoff während der anfänglichen Zündphase geringer ist, wird die Verbrennungsintensität reduziert. Dies verhindert die sofortigen, heftigen Reaktionen, die für Brenner mit hohen Emissionen charakteristisch sind.

Senkung der Spitzenflammentemperaturen

Der Haupttreiber für thermisches NOx ist Wärme. Insbesondere ist es die maximale Temperatur im Zentrum der Flamme, die dazu führt, dass atmosphärischer Stickstoff oxidiert.

Die gestufte Verbrennung senkt diese Spitzentemperatur mechanisch. Indem die Wärmeabgabe über eine größere Fläche (oder Zeit) verteilt wird, eliminiert das System die "Hot Spots", die für den Großteil der NOx-Erzeugung verantwortlich sind.

Verständnis der Kompromisse

Während die gestufte Verbrennung erhebliche Umweltvorteile bietet, führt sie zu spezifischen technischen Überlegungen, die verwaltet werden müssen.

Komplexität des Designs

Die Abhängigkeit von einer mehrstufigen Düsenstruktur impliziert einen höheren mechanischen Aufwand im Vergleich zu einstufigen Brennern. Die Hardware muss präzise konstruiert sein, um die korrekte Trennung von primärer und sekundärer Luft aufrechtzuerhalten.

Empfindlichkeit gegenüber Mischungsverhältnissen

Die Wirksamkeit des Systems hängt vollständig von der präzisen Steuerung der Mischungsverhältnisse ab. Wenn das Gleichgewicht zwischen Brennstoff, primärer Luft und sekundärer Luft abweicht, können die Vorteile der Verdünnung von Reaktanten und der Temperaturunterdrückung verloren gehen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie mit Ihren betrieblichen Anforderungen übereinstimmt, berücksichtigen Sie Ihre spezifischen Einschränkungen in Bezug auf Emissionen und thermisches Profil.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Diese Technologie ist ideal, da sie thermische NOx an der Quelle mechanisch hemmt und somit die Notwendigkeit einer Nachverbrennungsbehandlung reduziert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Die Möglichkeit, die Spitzenflammentemperaturen zu senken, bietet eine Möglichkeit, die Wärmeabgabe gleichmäßiger im Strahlungsrohr zu steuern und die Langlebigkeit der Geräte zu schützen.

Die gestufte Verbrennung verwandelt den Brenner von einer einfachen Wärmequelle in ein Präzisionsinstrument, das die Flammenchemie steuert, um die Umweltauswirkungen zu minimieren.

Zusammenfassungstabelle:

| Merkmal | Mechanismus der gestuften Verbrennung | Umwelt- und Betriebsauswirkungen |

|---|---|---|

| Düsendesign | Mehrstufige segmentierte Düse | Ermöglicht präzise Trennung von primärer und sekundärer Luft |

| Brennstoff-/Luftmischung | Gesteuerte, mehrstufige Verhältnissteuerung | Verhindert intensive, einmalige Verbrennungszonen |

| Flammenphysik | Verdünnung von Reaktanten in der Flammenzone | Senkt Spitzenmitteltemperaturen erheblich |

| NOx-Reduzierung | Thermische Unterdrückung an der Quelle | Erfüllt strenge Umweltauflagen ohne Nachbehandlung |

| Wärmeprofil | Gleichmäßige Energieabgabe | Verbessert die Langlebigkeit des Strahlungsrohrs und die thermische Effizienz |

Optimieren Sie Ihre thermischen Prozesse mit KINTEK Expertise

Möchten Sie Emissionen reduzieren und gleichzeitig eine optimale thermische Leistung aufrechterhalten? Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperatur-Labröfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Unsere fortschrittlichen Heiztechnologien stellen sicher, dass Sie Umweltstandards erfüllen, ohne die Prozesskontrolle zu beeinträchtigen.

Bereit, Ihr Labor- oder Industrieofen aufzurüsten? Kontaktieren Sie noch heute unser Ingenieurteam, um zu besprechen, wie unsere präzisionsgefertigten Systeme Ihre Betriebseffizienz steigern können.

Visuelle Anleitung

Referenzen

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie hoch ist die maximale Betriebstemperatur eines Siliziumkarbid-Heizstabs? Erzielen Sie Hochtemperaturleistung bis zu 1450°C

- Warum Silizium-Molybdän-Staböfen zur Homogenisierung von Entschwefelungsmitteln verwenden? Erreichen einer thermischen Stabilität von 1400°C

- Warum ist ein mehrstufiges Thermoelement-Messsystem notwendig? Validierung der Leistung von Verbundbrennstoffen bei der Verbrennung

- Wie wirkt sich Oxidation auf GraphiteHeizelemente aus? Der kritische Versagensmechanismus erklärt

- Warum muss die Luftkühlung in Schallemissionssensoren für Hochtemperaturversuche integriert werden? Schützen Sie die Integrität Ihrer Daten

- Welche Sicherheitsaspekte sind beim Arbeiten mit Siliziumkarbid-Heizelementen zu beachten? Sorgen Sie für einen sicheren Betrieb in Hochtemperaturlaboren

- Was ist die spezifische Rolle einer Dual-Thermoelement-Konfiguration? Präzision bei Experimenten mit geschmolzenen Salzen

- Warum wird ein hochreines Quarzrohr als Reaktionskammer für die Kunststoffpyrolyse verwendet? Top-Vorteile und Leistung