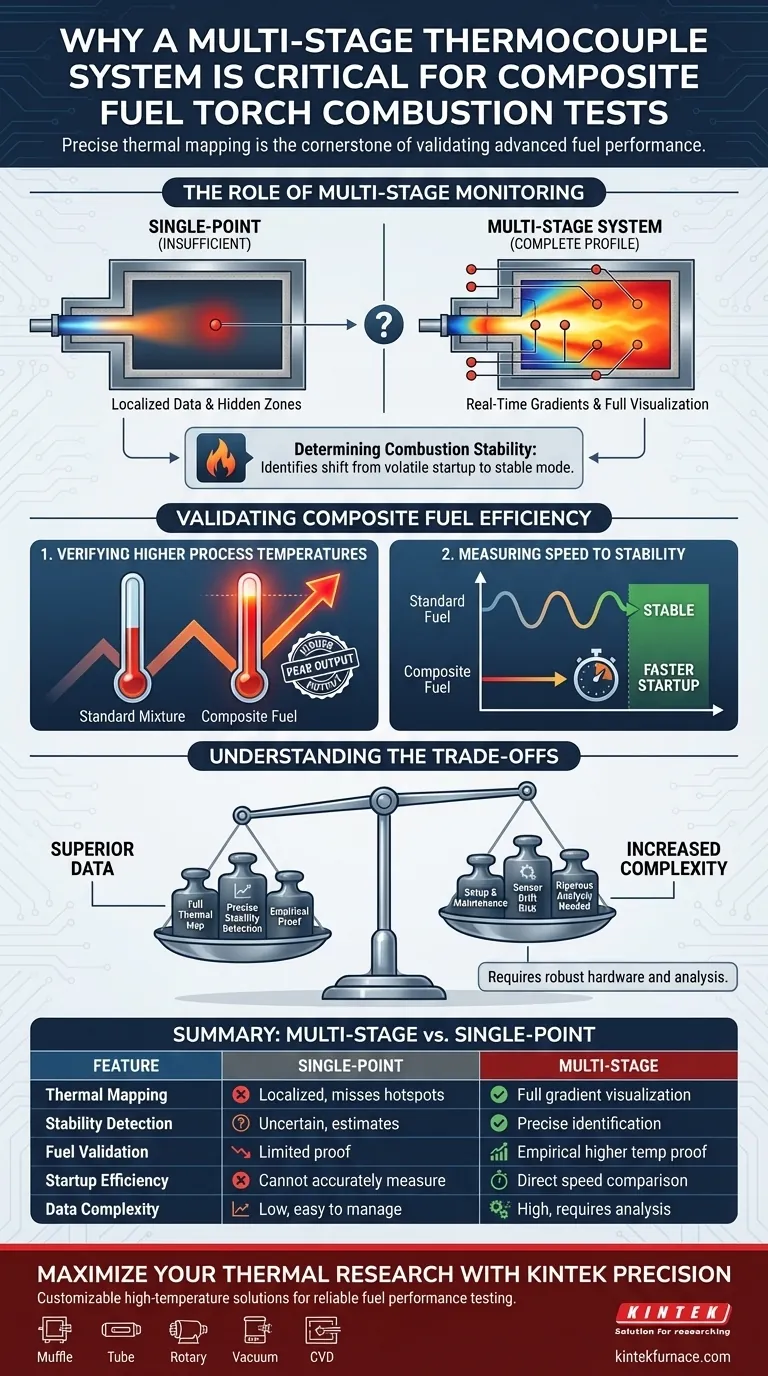

Eine präzise thermische Abbildung ist die Grundlage für die Validierung der Leistung fortschrittlicher Brennstoffe. Ein mehrstufiges Thermoelement-Messsystem ist notwendig, um Temperaturgradienten über bestimmte Zonen des Brenners und des Ofens in Echtzeit zu überwachen. Diese granularen Daten sind der einzig zuverlässige Weg, um zu bestätigen, wann die Verbrennung stabilisiert ist, und um empirisch nachzuweisen, dass Verbundbrennstoffe Standardmischungen übertreffen.

Das System liefert die entscheidenden Datenpunkte, die erforderlich sind, um zu überprüfen, ob Verbundbrennstoffe nicht nur höhere Prozesstemperaturen erzeugen, sondern auch deutlich schneller stabile Verbrennungszustände erreichen als gewöhnliche Brennstoffmischungen.

Die Rolle der mehrstufigen Überwachung

Abbildung von Echtzeit-Temperaturgradienten

Einzelpunktmessungen sind für komplexe Verbrennungstests oft unzureichend. Durch den Einsatz von Thermoelementen in verschiedenen Stufen des Brenners und an charakteristischen Positionen im Ofen können Ingenieure das gesamte thermische Profil visualisieren.

Dieser Mehrpunktansatz zeigt genau, wie die Wärme im System verteilt wird. Er stellt sicher, dass die Temperaturmesswerte die tatsächlichen Prozessbedingungen widerspiegeln und nicht lokalisierte Hotspots oder kalte Zonen.

Bestimmung der Verbrennungsstabilität

Die Verbrennung ist ein dynamischer Prozess, der schwankt, bevor er sich stabilisiert. Das mehrstufige System dient als entscheidender Indikator für den Zustand des Verbrennungsvorgangs.

Es ermöglicht den Betreibern, genau zu erkennen, wann das System von einer volatilen Startphase in einen stabilen Modus übergeht. Ohne diese Daten ist es schwierig zu wissen, wann die Testbedingungen für eine gültige Datenerfassung konsistent genug sind.

Validierung der Effizienz von Verbundbrennstoffen

Überprüfung höherer Prozesstemperaturen

Die Hauptbegründung für die Verwendung von Verbundbrennstoffen ist oft ihr Potenzial, intensivere Wärme zu erzeugen. Dieses Messsystem liefert den empirischen Beweis, der zur Validierung dieser Fähigkeit erforderlich ist.

Durch den Vergleich der thermischen Gradienten mit Basiswerten bestätigt das System, ob der Verbundbrennstoff tatsächlich höhere Prozesstemperaturen als gewöhnliche Brennstoffmischungen erzeugt.

Messung der Geschwindigkeit bis zur Stabilität

Effizienz bedeutet nicht nur maximale Wärme; es geht darum, wie schnell diese Wärme angewendet wird. Eine wichtige Leistungskennzahl ist die Zeit bis zum Erreichen der Stabilität.

Die mehrstufigen Daten ermöglichen einen direkten Vergleich der Startzeiten. Sie überprüfen, ob der Verbundbrennstoff es dem System ermöglicht, schneller als herkömmliche Alternativen einen stabilen Verbrennungsmodus zu erreichen, was sich direkt auf die betriebliche Effizienz auswirkt.

Verständnis der Kompromisse

Erhöhte Systemkomplexität

Während ein mehrstufiges System überlegene Daten liefert, führt es zu einer erhöhten Komplexität bei Einrichtung und Wartung. Die Verwaltung mehrerer Thermoelemente erhöht das Risiko von Sensorabweichungen oder -ausfällen, was den wahrgenommenen Temperaturgradienten verzerren kann.

Anforderungen an die Dateninterpretation

Die Überwachung von Echtzeit-Gradienten erzeugt im Vergleich zu einfachen Temperaturprüfungen ein hohes Datenvolumen. Es erfordert eine rigorose Analyse, um zwischen transienten thermischen Schwankungen und echten Änderungen des Verbrennungsmodus zu unterscheiden.

Anwendung auf Ihr Testprotokoll

Um den maximalen Nutzen aus Ihrer Verbrennungsanalyse zu ziehen, stimmen Sie Ihre Datenüberprüfung mit Ihren spezifischen technischen Zielen ab:

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Analysieren Sie die Zeitstempeldaten, um genau zu messen, wie viel schneller der Verbundbrennstoff im Vergleich zu Ihrer Basislinie einen stabilen Modus erreicht.

- Wenn Ihr Hauptaugenmerk auf der thermischen Leistung liegt: Konzentrieren Sie sich auf die Spitzen-Temperaturmesswerte an den charakteristischen Positionen des Ofens, um die Energiedichte der neuen Mischung zu validieren.

Eine umfassende thermische Profilierung verwandelt Verbrennungstests von einer einfachen Beobachtung in eine rigorose, quantitative Validierung der Brennstoffleistung.

Zusammenfassungstabelle:

| Merkmal | Einzelpunktmessung | Mehrstufiges Thermoelementsystem |

|---|---|---|

| Thermische Abbildung | Nur lokale Daten; Hotspots werden übersehen | Vollständige Gradientenvisualisierung über alle Zonen |

| Stabilitätserkennung | Unsicher; basiert auf Schätzungen | Präzise Identifizierung der Verbrennungsstabilisierung |

| Brennstoffvalidierung | Begrenzter Nachweis der Wärmeverteilung | Empirischer Nachweis höherer Prozesstemperaturen |

| Start-Effizienz | Kann die Zeit bis zur Stabilität nicht genau messen | Direkter Vergleich von Startgeschwindigkeit und Effizienz |

| Datenkomplexität | Gering; leicht zu verwalten | Hoch; erfordert rigorose Echtzeitanalyse |

Maximieren Sie Ihre thermische Forschung mit KINTEK Precision

Präzise Verbrennungsanalysen erfordern Hardware, die so fortschrittlich ist wie Ihre Forschung. Bei KINTEK verstehen wir, dass die Validierung von Verbundbrennstoffen von zuverlässigen, leistungsstarken thermischen Umgebungen abhängt.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperatur-Laböfen an. Jedes System ist vollständig anpassbar, um Ihre spezifischen mehrstufigen Thermoelementkonfigurationen und einzigartigen Testanforderungen zu erfüllen.

Bereit, die Daten genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren Hochtemperatur-Lösungen Ihre Brennstoffleistungsprüfungen optimieren können.

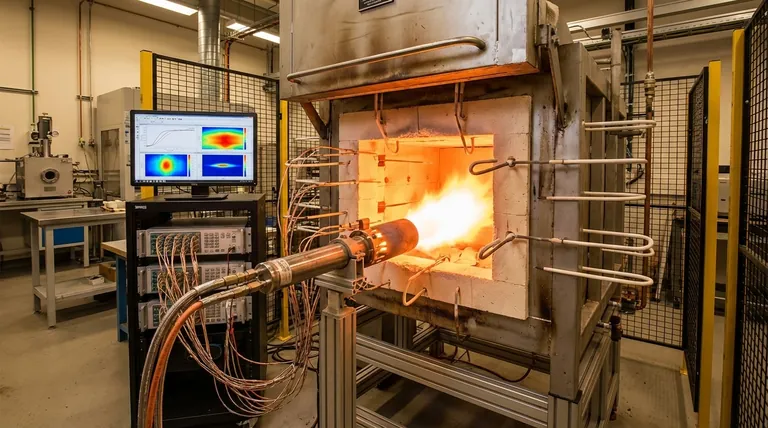

Visuelle Anleitung

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise von Heizelementen? Entdecken Sie die Joulesche Erwärmung für präzise Temperaturregelung

- Warum muss isolierendes Aluminiumoxidpulver verwendet werden, um Ag2S1-xTex-Proben während des PCS abzudecken? Schutz der superionischen Integrität

- Warum wird der Typ-C-Thermoelement für Hochtemperatur-Aluminiumschlacke-Experimente ausgewählt? Präzision bei 1650 °C und darüber hinaus

- Was sind die Vorteile der Verwendung von Platin/Rhodium-Legierungen als Heizelemente? Unübertroffene Hochtemperaturstabilität & Langlebigkeit

- Welche Rolle spielt ein Thermoelement-Überwachungssystem bei Sb2S3-Dünnschichten? Präzisions-Sulfidierung meistern

- Wie verhält sich die Lebensdauer von MoSi2-Heizelementen im Vergleich zu Siliziumkarbid-Elementen? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Welche Faktoren beeinflussen die Lebensdauer von MoSi2-Heizelementen? Maximieren Sie die Langlebigkeit durch richtige Pflege

- Wie tragen SiC-Heizelemente zu umweltfreundlichen Praktiken bei? Effizienz steigern & CO2-Fußabdruck reduzieren