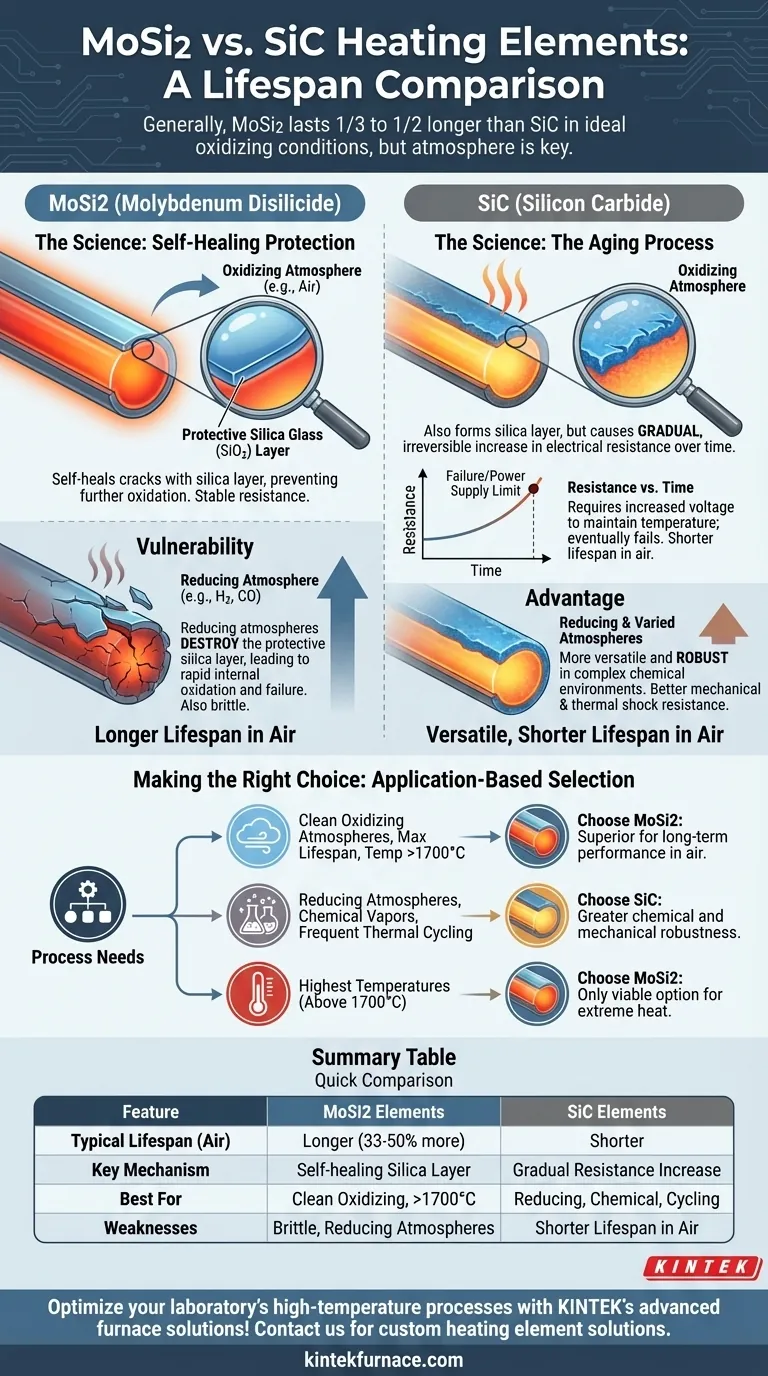

In den meisten Hochtemperaturanwendungen bieten Molybdändisilizid (MoSi2)-Heizelemente eine deutlich längere Betriebslebensdauer als Siliziumkarbid (SiC)-Elemente. Unter idealen Bedingungen halten MoSi2-Elemente üblicherweise ein Drittel bis die Hälfte länger als ihre SiC-Pendants.

Obwohl MoSi2-Elemente im Allgemeinen eine längere Lebensdauer haben, hängt dieser Vorteil entscheidend von der Betriebsatmosphäre ab. Die Wahl zwischen den beiden hängt weniger von einer festen Zahl ab, sondern vielmehr davon, wie die Chemie Ihres spezifischen Prozesses das Materialverhalten jedes Elements beeinflusst.

Die Wissenschaft hinter der Langlebigkeit der Elemente

Um den Unterschied in der Lebensdauer zu verstehen, müssen wir uns ansehen, wie sich jedes Material bei extremen Temperaturen verhält. Ihre Ausfallmodi sind grundlegend verschieden.

Wie MoSi2 sich selbst schützt

MoSi2-Elemente erreichen ihre lange Lebensdauer durch einen Prozess der Selbstheilung. Wenn sie in einer oxidierenden Atmosphäre (wie Luft) erhitzt werden, bildet sich auf der Oberfläche des Elements eine dünne, schützende Schicht aus Siliciumdioxidglas (SiO2).

Diese Silikatschicht ist nicht porös und verhindert eine weitere Oxidation des zugrunde liegenden MoSi2-Materials. Wenn sich in dieser Schicht ein Riss oder Fehler bildet, oxidiert das freigelegte Material einfach neu und „heilt“ so effektiv die Schutzschicht.

Der Alterungsprozess von Siliziumkarbid

Auch Siliziumkarbid-Elemente oxidieren in Luft und bilden eine ähnliche Silikatschicht. Dieser Prozess führt bei SiC jedoch dazu, dass der elektrische Widerstand des Elements im Laufe der Zeit langsam und irreversibel zunimmt.

Dieses „Altern“ bedeutet, dass die Stromversorgung regelmäßig angepasst werden muss, um mehr Spannung zu liefern und die gewünschte Temperatur aufrechtzuerhalten. Schließlich wird der Widerstand für die Stromversorgung zu hoch, um ihn auszugleichen, oder das Element fällt aus, was das Ende seiner Nutzungsdauer definiert.

Abwägungen und Schwachstellen verstehen

Eine längere Lebensdauer für MoSi2 ist nicht garantiert. Seine größte Stärke ist auch die Quelle seiner größten Schwäche.

Die kritische Schwäche von MoSi2: Reduzierende Atmosphären

Die schützende Silikatschicht, die MoSi2 seine Langlebigkeit verleiht, kann durch bestimmte Umgebungen zerstört werden. Reduzierende Atmosphären, die Gase wie Wasserstoff, Kohlenmonoxid oder dissoziiertes Ammoniak enthalten, greifen die Silikatschicht chemisch an und entfernen sie.

Ohne diese Schutzbarriere wird das Kernmaterial von MoSi2 einer schnellen inneren Oxidation und Zersetzung ausgesetzt. Dies kann zu einem katastrophalen Ausfall in einem Bruchteil der Zeit führen, die das Element in reiner Luft halten würde.

Vorteil von SiC: Atmosphärische Vielseitigkeit

Siliziumkarbid ist weitaus robuster gegenüber unterschiedlichen chemischen Umgebungen. Es arbeitet zuverlässig in oxidierenden, neutralen und reduzierenden Atmosphären und ist somit eine vielseitigere und fehlertolerantere Wahl für Prozesse mit komplexer oder schwankender Chemie.

Mechanischer und thermischer Schock

MoSi2-Elemente sind bei Raumtemperatur bekanntermaßen spröde und müssen bei der Installation mit äußerster Sorgfalt behandelt werden. Obwohl SiC ebenfalls eine Keramik ist, ist es im Allgemeinen robuster und weniger anfällig für mechanische Brüche durch Handhabung oder thermische Schocks bei schnellen Temperaturwechseln.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Anpassung der Materialeigenschaften an Ihre spezifische Betriebsumgebung und Ihre Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer in einer sauberen, oxidierenden Atmosphäre (Luft) liegt: MoSi2 ist aufgrund seiner selbstheilenden Schutzschicht und des stabilen elektrischen Widerstands die überlegene Wahl.

- Wenn Ihr Prozess reduzierende Atmosphären, chemische Dämpfe oder häufige thermische Zyklen beinhaltet: Siliziumkarbid bietet größere chemische Robustheit und Zuverlässigkeit und ist somit die sicherere und praktischere Option.

- Wenn Ihre Priorität darin besteht, die höchstmöglichen Temperaturen (über 1700 °C) zu erreichen: MoSi2 ist oft die einzig gangbare Wahl, da es bei höheren Temperaturen als Standard-SiC-Elemente betrieben werden kann.

Indem Sie verstehen, wie die chemische Atmosphäre Ihres Prozesses mit dem Element interagiert, können Sie zuversichtlich das Material auswählen, das die beste langfristige Leistung und den besten Wert bietet.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Typische Lebensdauer | Länger (1/3 bis 1/2 länger als SiC unter idealen Bedingungen) | Kürzer, aber vielseitiger |

| Schlüsselmechanismus | Selbstheilende Silikatschicht in oxidierenden Atmosphären | Allmähliche Widerstandszunahme über die Zeit |

| Am besten geeignet für | Saubere oxidierende Atmosphären, hohe Temperaturen (>1700°C) | Reduzierende Atmosphären, chemische Robustheit, thermische Zyklen |

| Schwächen | Spröde, anfällig für reduzierende Atmosphären | Kürzere Lebensdauer unter oxidierenden Bedingungen |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Leistung für vielfältige Anwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente die Lebensdauer verlängern und die Effizienz in Ihrer spezifischen Umgebung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung