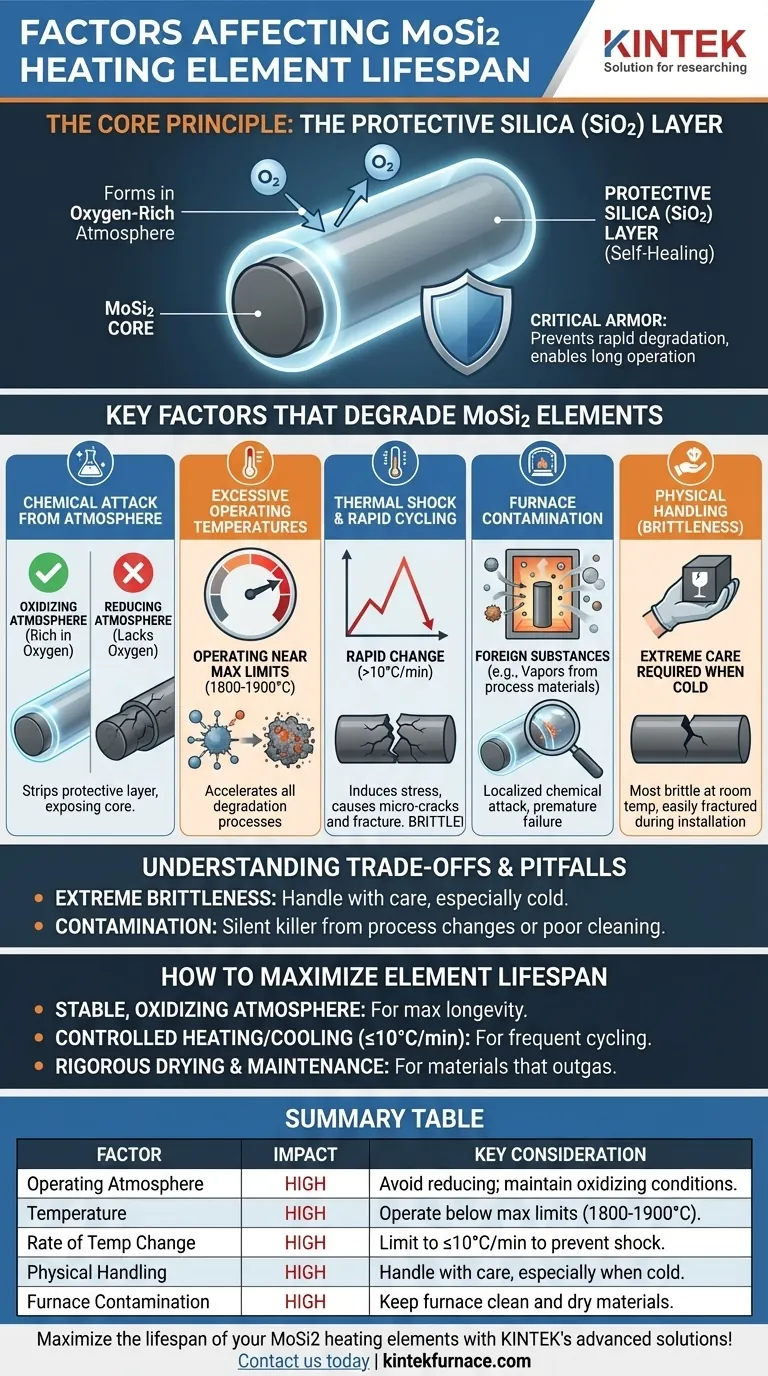

Die Lebensdauer eines MoSi2-Heizelements wird hauptsächlich durch seine Betriebsatmosphäre, Temperatur, die Rate der Temperaturänderung und die physische Handhabung bestimmt. Diese Elemente erreichen ihre Langlebigkeit, indem sie in einer sauerstoffreichen Umgebung eine schützende Siliziumdioxidschicht bilden, und jeder Faktor, der diese Schicht beeinträchtigt, verkürzt die Betriebslebensdauer des Elements drastisch.

Obwohl MoSi2-Elemente für ihre Langlebigkeit bekannt sind, ist ihre Lebensdauer nicht garantiert. Sie hängt vollständig von der Aufrechterhaltung der Integrität ihrer selbstbildenden schützenden Siliziumdioxid-(SiO2)-Schicht ab, die anfällig für bestimmte Betriebsbedingungen und chemische Angriffe ist.

Das Grundprinzip: Die schützende Siliziumdioxid (SiO2)-Schicht

Um zu verstehen, was die Lebensdauer eines Elements verkürzt, müssen Sie zuerst verstehen, was es langlebig macht. Die außergewöhnliche Lebensdauer von Molybdändisilizid (MoSi2)-Elementen in Hochtemperaturanwendungen ist nicht dem Material selbst eigen, sondern seiner Fähigkeit, sich selbst zu schützen.

Wie sich die Schutzschicht bildet

Wenn ein MoSi2-Element in einer sauerstoffhaltigen Atmosphäre erhitzt wird, reagiert das Silizium im Element mit dem Sauerstoff und bildet eine dünne, nicht-poröse und selbstheilende Schicht aus Quarzglas (Siliziumdioxid oder SiO2) auf seiner Oberfläche.

Dieser Prozess ist eine Form der passiven Oxidation, die eine Barriere bildet, die das Kernmaterial umschließt.

Warum diese Schicht so wichtig ist

Diese Siliziumdioxidschicht ist die Rüstung des Elements. Sie verhindert, dass das darunterliegende MoSi2 weiter oxidiert, was zu seinem schnellen Abbau und Versagen führen würde. Diese "Selbstreparatur"-Funktion ermöglicht einen langen, kontinuierlichen Betrieb bei extremen Temperaturen.

Schlüsselfaktoren, die MoSi2-Elemente abbauen

Die Lebensdauer eines Elements wird verkürzt, wenn die Integrität seiner schützenden Siliziumdioxidschicht beeinträchtigt wird. Die Hauptbedrohungen sind chemischer, thermischer und physikalischer Natur.

Chemischer Angriff aus der Atmosphäre

Die größte Bedrohung ist eine reduzierende Atmosphäre, d.h. eine Umgebung, die keinen freien Sauerstoff enthält. Eine solche Atmosphäre entfernt die schützende SiO2-Schicht chemisch und legt das MoSi2-Kernmaterial frei.

Der Wechsel zwischen oxidierenden (sauerstoffreichen) und reduzierenden Umgebungen ist besonders schädlich, da das Element wiederholt seiner Schutzschicht beraubt und gezwungen wird, sein eigenes Silizium zu verbrauchen, um sie wieder aufzubauen.

Übermäßige Betriebstemperaturen

Obwohl MoSi2-Elemente für sehr hohe Temperaturen (bis zu 1800-1900°C an der Elementoberfläche) ausgelegt sind, beschleunigt ein konstanter Betrieb an der absoluten Höchstgrenze den Abbau und verkürzt die Lebensdauer.

Höhere Temperaturen erhöhen die Geschwindigkeit aller chemischen Reaktionen, einschließlich derer, die das Element im Laufe der Zeit langsam beeinträchtigen können, selbst in einer geeigneten Atmosphäre.

Thermoschock und schnelle Zyklen

MoSi2-Elemente sind keramisch-metallische Verbundwerkstoffe und von Natur aus spröde, insbesondere bei Raumtemperatur. Sie vertragen keine schnellen Temperaturänderungen.

Zu schnelles Erhitzen oder Abkühlen führt zu inneren Spannungen, die zu Mikrorissen oder einem vollständigen Bruch führen können. Eine maximal empfohlene Rate liegt oft bei etwa 10°C pro Minute.

Ofenverunreinigung

Jede Fremdsubstanz, die bei hohen Temperaturen mit der Siliziumdioxidschicht reagieren kann, stellt eine Bedrohung dar. Dies umfasst Dämpfe von Materialien, die im Ofen verarbeitet werden.

Zum Beispiel können unsachgemäß getrocknete Zirkonoxid-Farbstoffe oder andere flüchtige Verbindungen ausgasen, was zu einem lokalen chemischen Angriff auf die Elementoberfläche und zu einem vorzeitigen Ausfall führen kann.

Die Kompromisse und Fallstricke verstehen

MoSi2-Elemente bieten eine unglaubliche Leistung, aber dies geht mit spezifischen Betriebsanforderungen einher, die nicht ignoriert werden dürfen. Das Verständnis dieser Kompromisse ist entscheidend, um kostspielige Fehler zu vermeiden.

Extreme Sprödigkeit erfordert sorgfältige Handhabung

Die Sprödigkeit des Materials ist am ausgeprägtesten, wenn es kalt ist. Elemente müssen während der Installation und Wartung äußerst vorsichtig gehandhabt werden, um Brüche zu vermeiden.

Sobald sie Betriebstemperatur erreicht haben, sind sie duktiler, aber die Erstinstallation ist eine kritische Phase, in der häufig Schäden auftreten.

Kontamination ist ein stiller Killer

Die lange Lebensdauer dieser Elemente kann zu Nachlässigkeit führen. Doch scheinbar geringfügige Prozessänderungen, wie die Verwendung einer neuen Beschichtung oder das Versäumnis, die Ofenkammer ordnungsgemäß zu reinigen, können Verunreinigungen einführen, die die Elemente stillschweigend abbauen.

Eine ordnungsgemäße Ofenwartung und das rigorose Trocknen aller eingelegten Materialien sind keine optionalen Best Practices; sie sind wesentlich für die Langlebigkeit der Elemente.

So maximieren Sie die Lebensdauer der Elemente

Ihre betrieblichen Entscheidungen wirken sich direkt auf den Return on Investment aus. Nutzen Sie diese Richtlinien, um Ihre Verfahren an Ihren Zielen auszurichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit liegt: Priorisieren Sie stabile Temperaturen und eine saubere, konstant oxidierende Atmosphäre, um die schützende Siliziumdioxidschicht zu erhalten.

- Wenn Ihr Prozess häufige Zyklen beinhaltet: Halten Sie sich strikt an kontrollierte Heiz- und Kühlraten (z. B. unter 10°C pro Minute), um Thermoschock zu vermeiden.

- Wenn Sie mit ausgasenden Materialien arbeiten: Implementieren Sie strenge Trocknungsprotokolle und Ofenwartungspläne, um chemische Kontaminationen zu verhindern.

Die proaktive Kontrolle der Ofenumgebung ist der Schlüssel, um das volle Potenzial von MoSi2-Elementen für einen langfristigen, zuverlässigen Betrieb auszuschöpfen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Lebensdauer | Wichtige Überlegung |

|---|---|---|

| Betriebsatmosphäre | Hoch | Reduzierende Atmosphären vermeiden; oxidierende Bedingungen für den SiO2-Schutz aufrechterhalten |

| Temperatur | Hoch | Unter den Höchstgrenzen (1800-1900°C) betreiben, um den Abbau zu verlangsamen |

| Rate der Temperaturänderung | Hoch | Auf ≤10°C/min begrenzen, um Thermoschock und Rissbildung zu vermeiden |

| Physische Handhabung | Hoch | Besonders im kalten Zustand vorsichtig handhaben, um Brüche zu vermeiden |

| Ofenverunreinigung | Hoch | Ofen sauber halten und Materialien trocknen, um chemische Angriffe zu verhindern |

Maximieren Sie die Lebensdauer Ihrer MoSi2-Heizelemente mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Haltbarkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze