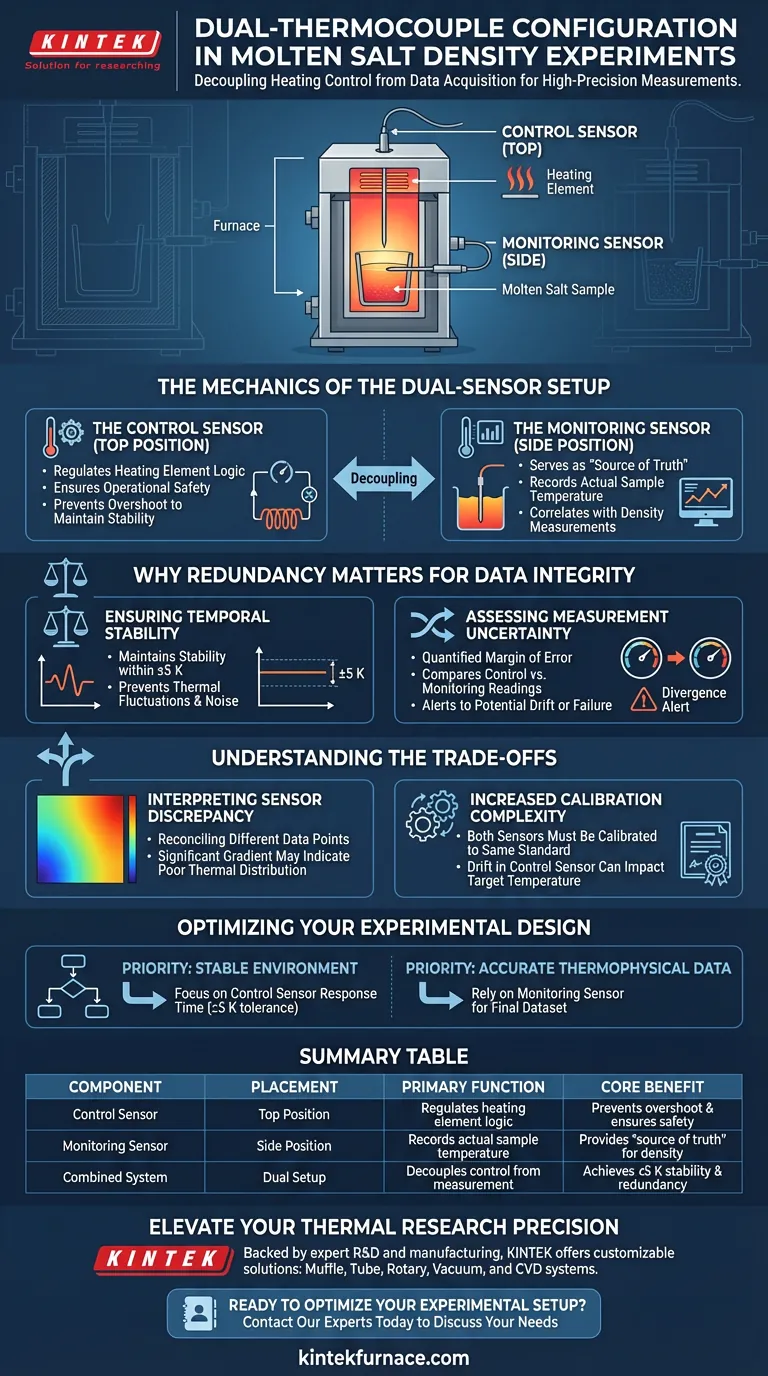

Bei hochpräzisen Dichtemessungen von geschmolzenen Salzen ist eine Dual-Thermoelement-Konfiguration unerlässlich, um den Heizungsregelkreis von der eigentlichen Datenerfassung zu entkoppeln. Insbesondere wird ein Thermoelement oben an der Apparatur platziert, um das Heizelement zu regeln, während ein zweites Thermoelement an der Seite positioniert ist, um die tatsächliche Temperatur der geschmolzenen Probe zu überwachen.

Durch die Trennung des Regelungssensors vom Messsensor gewährleistet diese Einrichtung eine thermische Stabilität von ±5 K und bietet die notwendige Redundanz zur Berechnung der Messunsicherheit.

Die Mechanik des Dual-Sensor-Setups

Der Regelsensor (obere Position)

Die Hauptfunktion des oben positionierten Thermoelements ist die Betriebssicherheit und Regelung.

Es ist direkt mit der Steuerlogik des Heizelements verbunden.

Sein Ziel ist es, das System auf den Sollwert zu bringen, ohne ein Überschwingen zu verursachen, das das Experiment destabilisieren könnte.

Der Überwachungssensor (Seitenposition)

Das seitlich positionierte Thermoelement dient als "Quelle der Wahrheit" für das Experiment.

Es ist näher an der Probenanordnung platziert, um die tatsächliche Temperatur zu erfassen, die das geschmolzene Salz erfährt.

Dies ist der Datenpunkt, der zur Korrelation von Dichtemessungen mit spezifischen Temperaturen verwendet wird.

Warum Redundanz für die Datenintegrität wichtig ist

Gewährleistung der zeitlichen Stabilität

Geschmolzene Salze erfordern präzise thermische Umgebungen, um genaue physikalische Eigenschaftsdaten zu liefern.

Die Dual-Konfiguration ermöglicht es dem System, eine Temperaturstabilität von ±5 K aufrechtzuerhalten.

Dies verhindert, dass thermische Schwankungen über die Zeit Rauschen in die Dichtewerte einführen.

Bewertung der Messunsicherheit

Zuverlässige Daten erfordern eine quantifizierte Fehlerspanne.

Durch den Vergleich der Messwerte des Regelsensors (oben) und des Überwachungssensors (Seite) können Forscher die Messunsicherheit bewerten.

Wenn die Abweichung zwischen den beiden Sensoren die erwarteten Parameter überschreitet, warnt dies den Bediener vor einer möglichen Geräteabweichung oder einem Ausfall.

Verständnis der Kompromisse

Interpretation von Sensorabweichungen

Obwohl die Redundanz die Zuversicht erhöht, führt sie auch zu der Herausforderung, zwei verschiedene Datenpunkte zu versöhnen.

Ein signifikanter Temperaturgradient zwischen dem oberen und dem seitlichen Sensor kann auf eine schlechte Wärmeverteilung im Ofen hinweisen und nicht auf einen Sensorfehler.

Erhöhte Kalibrierkomplexität

Die Verwendung von zwei Sensoren erfordert, dass beide nach demselben Standard kalibriert werden.

Wenn das Regelthermoelement abweicht, das Überwachungsthermoelement aber genau bleibt, kann das System Schwierigkeiten haben, die Zieltemperatur zu erreichen, obwohl die Berichterstattung genau ist.

Optimierung Ihres experimentellen Designs

Um die Effektivität eines Dual-Thermoelement-Setups zu maximieren, stimmen Sie Ihre Sensorverwendung auf Ihre spezifischen Datenanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung einer stabilen Umgebung liegt: Priorisieren Sie die Reaktionszeit des oberen Thermoelements, um sicherzustellen, dass das Heizelement innerhalb der Toleranz von ±5 K bleibt.

- Wenn Ihr Hauptaugenmerk auf der Berichterstattung genauer thermophysikalischer Daten liegt: Verlassen Sie sich ausschließlich auf das seitliche Thermoelement für Ihren endgültigen Datensatz und verwenden Sie den oberen Sensor nur für die Hintergrundregelung.

Eine strenge thermische Verwaltung ist die Grundvoraussetzung für die Erzeugung zuverlässiger thermophysikalischer Eigenschaftsdaten.

Zusammenfassungstabelle:

| Komponente | Platzierung | Hauptfunktion | Kernnutzen |

|---|---|---|---|

| Regelsensor | Obere Position | Regelt die Logik des Heizelements | Verhindert Überschwingen & gewährleistet Sicherheit |

| Überwachungssensor | Seitenposition | Erfasst die tatsächliche Probentemperatur | Liefert die 'Quelle der Wahrheit' für die Dichte |

| Kombiniertes System | Dual-Setup | Entkoppelt Regelung von Messung | Erreicht ±5 K Stabilität & Redundanz |

Verbessern Sie die Präzision Ihrer thermischen Forschung

Zuverlässige thermophysikalische Daten beginnen mit einer strengen thermischen Verwaltung. Mit der Unterstützung von fachkundiger F&E und Fertigung bietet KINTEK eine breite Palette an kundenspezifischen Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Ob Sie Experimente mit geschmolzenen Salzen oder fortschrittliche Materialsynthesen durchführen, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Ihre Forschung erfordert.

Bereit, Ihr experimentelles Setup zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuellen Bedürfnisse zu besprechen

Visuelle Anleitung

Referenzen

- Jisue Moon, Theodore M. Besmann. Density Measurements of Molten LiF–BeF<sub>2</sub> and LiF–BeF<sub>2</sub>–LaF<sub>3</sub> Salt Mixtures by Neutron Radiography. DOI: 10.1021/acsomega.4c01446

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist bei der Bestellung von Zubehör für Siliziumkarbid-Heizelemente zu beachten? Gewährleisten Sie Spitzenleistung und Sicherheit

- Was sind Keramikheizungen und wie unterscheiden sie sich von herkömmlichen Flächenheizungen? Ein Vergleich für bessere Heizoptionen

- Was sind die Hauptvorteile von Siliziumkarbid-Heizelementen? Erschließen Sie Hochtemperatur-Zuverlässigkeit und -Effizienz

- Welche Materialien werden üblicherweise für Heizelemente verwendet und warum? Entdecken Sie die besten Optionen für Ihre thermischen Systeme

- Warum Silizium-Molybdän-Staböfen zur Homogenisierung von Entschwefelungsmitteln verwenden? Erreichen einer thermischen Stabilität von 1400°C

- Wie wird Molybdändisilizid in der Mikroelektronik eingesetzt? Steigern Sie die Chip-Geschwindigkeit mit MoSi₂-Shunts

- Was sind die technischen Vorteile von mikrotubulären Keramikheizungen? Beschleunigen Sie Ihre schnellen thermischen Zyklustests

- Warum ist eine präzise Temperaturregelung bei industriellen Heizelementen wichtig? Sichern Sie Qualität, Effizienz und Zuverlässigkeit