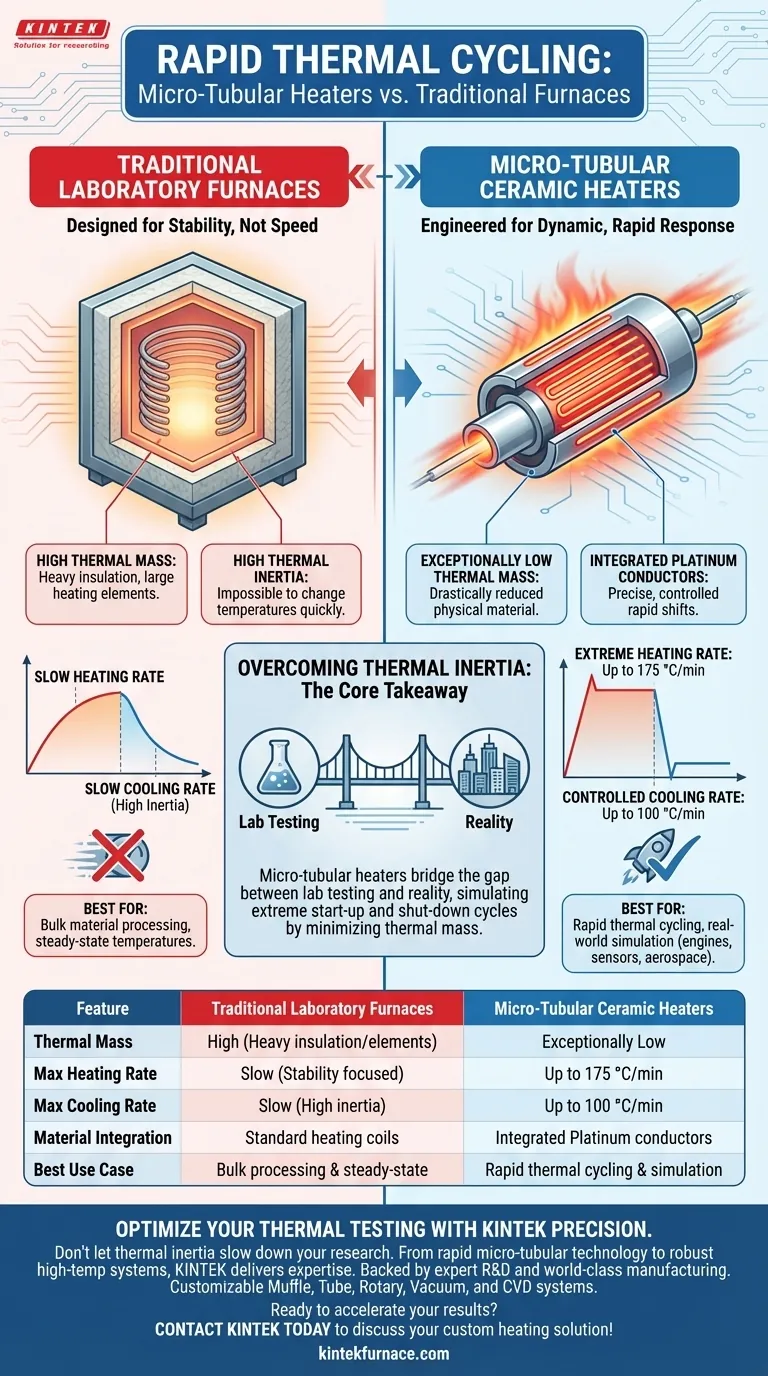

Der wichtigste technische Vorteil von mikrotubulären Keramikheizungen mit integrierten Platinleitern ist ihre außergewöhnlich geringe thermische Masse. Im Gegensatz zu herkömmlichen Öfen, die durch hohe thermische Trägheit behindert werden, können diese Spezialheizungen schnelle Aufheizraten von bis zu 175 °C/min und Abkühlraten von bis zu 100 °C/min erreichen.

Kernbotschaft: Herkömmliche Laboröfen sind auf Stabilität ausgelegt, nicht auf Geschwindigkeit. Durch die Minimierung der thermischen Masse schließen mikrotubuläre Heizungen die Lücke zwischen Labortests und der Realität und ermöglichen es Ihnen, die extremen Start- und Stoppzyklen, die in realen Anwendungsumgebungen auftreten, genau zu simulieren.

Überwindung der thermischen Trägheit

Das Problem mit herkömmlichen Öfen

Standard-Laboröfen verlassen sich typischerweise auf schwere Isolierung und große Heizelemente.

Während dieses Design eine ausgezeichnete Temperaturstabilität bietet, erzeugt es eine hohe thermische Trägheit. Dies macht es physikalisch unmöglich, Temperaturen schnell zu ändern, was sie für das Testen von Komponenten ungeeignet macht, die realen schnellen thermischen Schocks ausgesetzt sind.

Die mikrotubuläre Lösung

Mikrotubuläre Keramikheizungen lösen dieses Problem, indem sie das physische Material, das am Heizprozess beteiligt ist, drastisch reduzieren.

Die geringe thermische Masse des Keramikrohrs ermöglicht es dem System, fast augenblicklich auf Leistungsänderungen zu reagieren. Dies erzeugt eine "schnelle Reaktionsfähigkeit", die für dynamische Tests unerlässlich ist.

Leistungsmetriken

Extreme Aufheizraten

Da keine Energie zum Aufheizen massiver Isolationsmengen verschwendet wird, können diese Heizungen Temperaturen aggressiv hochfahren.

Sie können Aufheizraten von bis zu 175 °C/min erreichen. Diese Fähigkeit ist unerlässlich für die Simulation von schnellen Startsequenzen in Verbrennungsmotoren, Sensoren oder Luft- und Raumfahrtkomponenten.

Kontrollierte Abkühlraten

Bei der thermischen Zyklisierung geht es nicht nur darum, heiß zu werden, sondern auch darum, schnell abzukühlen, um den nächsten Zyklus zu beginnen.

Diese Geräte ermöglichen Abkühlraten von bis zu 100 °C/min. Dies ermöglicht enge, wiederholte Zyklen, die Materialien in einem Bruchteil der Zeit belasten, die ein Standardofen benötigt.

Die Rolle von integriertem Platin

Die Integration von Platinleitern ist der Schlüssel zu dieser Leistung.

Platin bietet die notwendige elektrische Stabilität und die Widerstandseigenschaften, um diese schnellen Wechsel ohne Verschlechterung zu bewältigen. Diese Integration stellt sicher, dass die extremen Zyklen nicht nur schnell, sondern auch präzise und kontrolliert sind.

Verständnis der Einschränkungen

Einschränkungen der Proben Größe

Der Begriff "mikrotubulär" impliziert eine spezifische physikalische Einschränkung bezüglich der Testzone.

Während diese Heizungen Geschwindigkeit bieten, haben sie wahrscheinlich ein kleineres effektives Arbeitsvolumen im Vergleich zu geräumigen Laboröfen. Sie eignen sich am besten für das Testen kleiner Komponenten, Sensoren oder Materialproben und nicht für große Baugruppen.

Anwendungsspezifität

Dies sind spezialisierte Werkzeuge, die für dynamische Umgebungen entwickelt wurden.

Wenn Ihre Tests erfordern, eine massive thermische Last über Tage hinweg bei einer konstanten Temperatur mit minimalen Schwankungen zu halten, könnte die hohe Trägheit eines herkömmlichen Ofens tatsächlich besser geeignet sein als die agile Reaktion einer Mikroheizung.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung für Ihre thermischen Tests auszuwählen, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf der Simulation der realen Welt liegt: Wählen Sie die mikrotubuläre Heizung, um schnelle Start- und Stoppbedingungen zu replizieren, die herkömmliche Geräte nicht erfassen können.

- Wenn Ihr Hauptaugenmerk auf der Massenmaterialverarbeitung liegt: Bleiben Sie bei herkömmlichen Laboröfen, bei denen die hohe thermische Trägheit hilft, stationäre Temperaturen über große Volumina aufrechtzuerhalten.

Wählen Sie das Werkzeug, das der dynamischen Natur Ihrer Anwendung entspricht, nicht nur die maximal erforderliche Temperatur.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Laboröfen | Mikrotubuläre Keramikheizungen |

|---|---|---|

| Thermische Masse | Hoch (Schwere Isolierung/Elemente) | Außergewöhnlich niedrig |

| Maximale Aufheizrate | Langsam (Fokus auf Stabilität) | Bis zu 175 °C/min |

| Maximale Abkühlrate | Langsam (Hohe Trägheit) | Bis zu 100 °C/min |

| Materialintegration | Standard-Heizspiralen | Integrierte Platinleiter |

| Bester Anwendungsfall | Massenverarbeitung & stationärer Betrieb | Schnelle thermische Zyklisierung & Simulation |

Optimieren Sie Ihre thermischen Tests mit KINTEK Precision

Lassen Sie nicht zu, dass die thermische Trägheit Ihre Forschung verlangsamt. Ob Sie die schnelle Reaktion der mikrotubulären Technologie für dynamische Simulationen oder die robuste Stabilität traditioneller Hochtemperatursysteme benötigen, KINTEK liefert die Expertise, die Sie brauchen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Alle unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen und Probenspezifikationen zu erfüllen.

Bereit, Ihre Ergebnisse der thermischen Zyklisierung zu beschleunigen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Heizlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Dhruba Panthi, Hai Feng. Extreme Thermal Cycling of Anode‐Supported Microtubular Solid Oxide Fuel Cells Using a Novel Test Setup. DOI: 10.1002/aesr.202500119

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Eigenschaften und Handhabungsanforderungen haben Keramikschutzrohrmaterialien? Meistern Sie Hochtemperatur- und Isolationsherausforderungen

- Was ist der Zweck der Verwendung von K-Typ-Thermoelementen und Hochtemperatur-Dichtmitteln? Gewährleistung der Präzision in Gasheizsystemen

- Welches Heizelement ist am effektivsten? Der definitive Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung.

- Warum wird Siliziumkarbid in korrosiven Industrieanwendungen eingesetzt? Entdecken Sie überlegene Haltbarkeit in rauen Umgebungen

- Wie funktioniert die Joulesche Wärmeentwicklung in Heizelementen? Meistern Sie die effiziente Wärmeerzeugung für Ihr Labor

- Was ist die Bedeutung eines hochpräzisen Infrarot-Pyrometers? Beherrschen Sie die thermische Regelung bei Widerstandsheizungen

- Was sind die Anwendungen von MoSi2-Heizelementen? Erschließen Sie Hochtemperaturlösungen für Ihre Branche

- Welche Faktoren sollten bei der Auswahl eines keramischen Heizelements berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit