In industriellen Hochtemperaturprozessen sind Molybdändisilizid (MoSi₂)-Heizelemente die definitive Wahl für Anwendungen, die extreme Hitze in einer oxidierenden Atmosphäre erfordern. Sie werden ausgiebig in der Glas-, Keramik- und Halbleiterproduktion sowie bei metallurgischen Wärmebehandlungen und in der fortgeschrittenen Materialforschung eingesetzt, wo eine zuverlässige Leistung über 1600°C unerlässlich ist.

Die Entscheidung für MoSi₂-Heizelemente wird durch den Bedarf an außergewöhnlicher Temperaturstabilität und Langlebigkeit in sauerstoffreichen Umgebungen bestimmt. Während andere Elemente Wärme erzeugen können, sind MoSi₂-Elemente so konstruiert, dass sie unter Bedingungen überleben und gedeihen, die die meisten Alternativen zerstören würden.

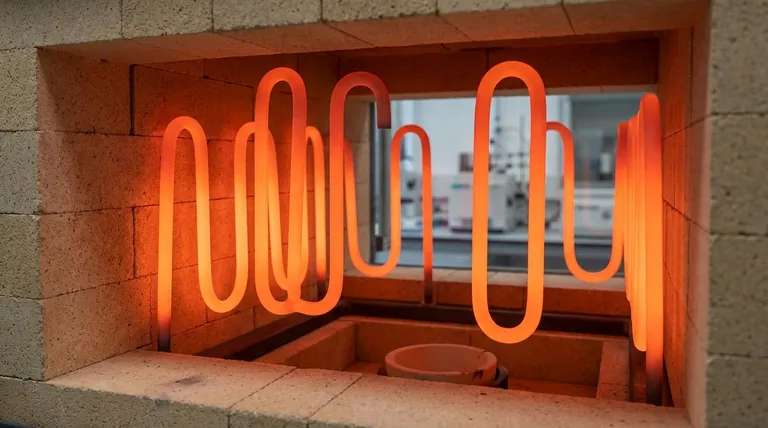

Das Kernprinzip: Überragende Oxidationsbeständigkeit

Der grundlegende Vorteil eines MoSi₂-Elements ist sein Verhalten bei hohen Temperaturen. Im Gegensatz zu vielen Materialien, die sich zersetzen oder verbrennen, bildet es eine schützende äußere Schicht.

Wie sich MoSi₂ selbst schützt

Bei Temperaturen über 1000°C reagiert die Oberfläche des Elements mit Sauerstoff in der Atmosphäre und bildet eine dünne, nicht-poröse Schicht aus Siliziumdioxidglas (SiO₂).

Diese selbstheilende "Haut" wirkt als Barriere, verhindert eine weitere Oxidation des darunterliegenden Materials und ermöglicht dem Element einen zuverlässigen Betrieb über längere Zeiträume.

Ermöglichung extremer Prozesstemperaturen

Diese robuste Oxidationsbeständigkeit ermöglicht es MoSi₂-Elementen, die höchsten Betriebstemperaturen aller metallbasierten Heizelemente zu erreichen, oft über 1800°C (3272°F).

Diese Fähigkeit besteht nicht nur darin, eine Spitzentemperatur zu erreichen; es geht darum, sie konstant aufrechtzuerhalten, was für die industrielle Produktion und empfindliche Forschung entscheidend ist.

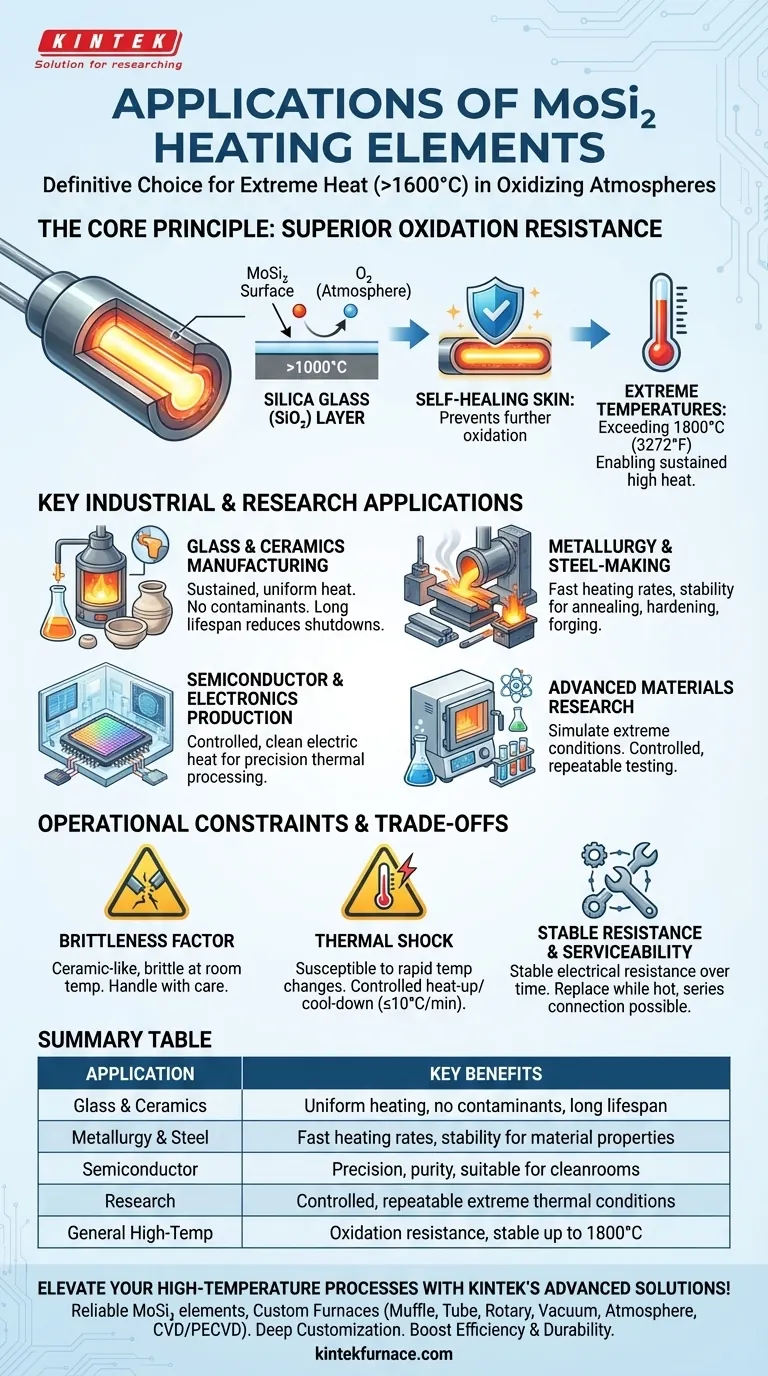

Wichtige industrielle und Forschungsanwendungen

Die einzigartigen Eigenschaften von MoSi₂ machen es in mehreren anspruchsvollen Bereichen unverzichtbar. Sein Einsatz ist ein direktes Ergebnis seiner Fähigkeit, stabile, saubere und zuverlässige Hochtemperaturwärme zu liefern.

Glas- und Keramikherstellung

Die Herstellung von hochreinem Glas und das Sintern von fortschrittlichen Keramiken erfordern anhaltende, gleichmäßige Wärme. MoSi₂-Elemente liefern dies, ohne Verunreinigungen einzuführen, die bei gasbeheizten Öfen entstehen könnten.

Ihre lange Lebensdauer reduziert auch die Häufigkeit von Ofenstillständen für den Elementwechsel, was die Produktionseffizienz verbessert.

Metallurgie und Stahlherstellung

In der Metallurgie werden MoSi₂-Elemente in Hochtemperaturöfen für Prozesse wie Glühen, Härten und Schmieden eingesetzt. Ihre schnellen Aufheizraten und Stabilität sind entscheidend für die Erzielung spezifischer Materialeigenschaften in Metallen und Legierungen.

Halbleiter- und Elektronikproduktion

Die Herstellung elektronischer Komponenten, von Kristallen bis zu Halbleiterwafern, beinhaltet oft thermische Verarbeitungsschritte, die Präzision und Reinheit erfordern. MoSi₂-Elemente bieten eine kontrollierte, elektrische Wärmequelle, die für diese Reinraumumgebungen geeignet ist.

Fortgeschrittene Materialforschung

Für Wissenschaftler und Ingenieure in Laborumgebungen sind MoSi₂-ausgestattete Öfen unverzichtbare Werkzeuge. Sie ermöglichen das Testen und Entwickeln neuer Materialien durch die Simulation extremer thermischer Bedingungen auf kontrollierte, wiederholbare Weise.

Verständnis der Kompromisse und Betriebseinschränkungen

Obwohl leistungsstark, sind MoSi₂-Elemente nicht universell einsetzbar. Das Verständnis ihrer Einschränkungen ist entscheidend für eine erfolgreiche Implementierung und die Vermeidung kostspieliger Ausfälle.

Der Sprödigkeitsfaktor

MoSi₂-Elemente sind bei Raumtemperatur keramikähnlich und sehr spröde. Beim Versand, der Handhabung und der Installation ist Vorsicht geboten, um Brüche zu vermeiden.

Umgang mit Thermoschock

Obwohl sie für thermische Zyklen geeignet sind, ist das Material anfällig für Thermoschock durch übermäßig schnelle Temperaturänderungen. Eine kontrollierte Aufheiz- und Abkühlrate, oft empfohlen, 10°C pro Minute nicht zu überschreiten, ist entscheidend, um Rissbildung zu verhindern.

Stabiler Widerstand und Wartungsfreundlichkeit

Ein wichtiger Betriebsvorteil ist ihr stabiler elektrischer Widerstand über die Zeit. Diese einzigartige Eigenschaft ermöglicht es, neue Elemente in Reihe mit älteren zu schalten, ohne die Leistung zu beeinträchtigen, was die Wartung vereinfacht.

Darüber hinaus können Elemente oft ausgetauscht werden, während ein Ofen noch heiß ist, was die Prozessausfallzeiten drastisch reduziert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements hängt vollständig von Ihren spezifischen Prozesszielen und der Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen in einem Luftofen zu erreichen: MoSi₂-Elemente sind aufgrund ihrer unübertroffenen Oxidationsbeständigkeit und Stabilität der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf Prozessverfügbarkeit und Langlebigkeit liegt: Die lange Lebensdauer und die Möglichkeit, Elemente im heißen Zustand auszutauschen, machen MoSi₂ zu einer überlegenen Wahl zur Minimierung von Produktionsausfallzeiten.

- Wenn Ihr Prozess häufige, aggressive Temperaturschocks oder grobe Handhabung beinhaltet: Sie müssen die spröde Natur von MoSi₂ berücksichtigen, indem Sie kontrollierte Protokolle implementieren oder mechanisch robustere (aber niedrigere Temperatur) Alternativen in Betracht ziehen.

Indem Sie sowohl ihre außergewöhnlichen Fähigkeiten als auch ihre spezifischen Einschränkungen verstehen, können Sie MoSi₂-Elemente effektiv nutzen, um Ihre anspruchsvollsten thermischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Glas- & Keramikherstellung | Gleichmäßige Erwärmung, keine Verunreinigungen, lange Lebensdauer |

| Metallurgie & Stahlherstellung | Schnelle Aufheizraten, Stabilität für Materialeigenschaften |

| Halbleiterproduktion | Präzision, Reinheit, geeignet für Reinraumumgebungen |

| Fortgeschrittene Materialforschung | Kontrollierte, wiederholbare extreme thermische Bedingungen |

| Allgemeine Hochtemperaturprozesse | Oxidationsbeständigkeit, stabil bis 1800°C |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige MoSi2-Heizelemente und kundenspezifische Hochtemperaturöfen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Langlebigkeit gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre industriellen oder Forschungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus