Im Wesentlichen wird Siliziumkarbid in rauen Industrieumgebungen eingesetzt, da es eine seltene Kombination aus außergewöhnlicher chemischer Beständigkeit und der Fähigkeit bietet, seine strukturelle Integrität bei extrem hohen Temperaturen aufrechtzuerhalten, weit über die Grenzen vieler spezialisierter Metalllegierungen hinaus.

Siliziumkarbid ist nicht nur ein Ersatz für Metall; es ist eine Lösung für Betriebsbedingungen, unter denen Metalle grundlegend versagen. Es gedeiht in Umgebungen, in denen extreme Hitze und aggressive chemische Korrosion gleichzeitig auftreten, was es für spezifische, hochwertige industrielle Prozesse unverzichtbar macht.

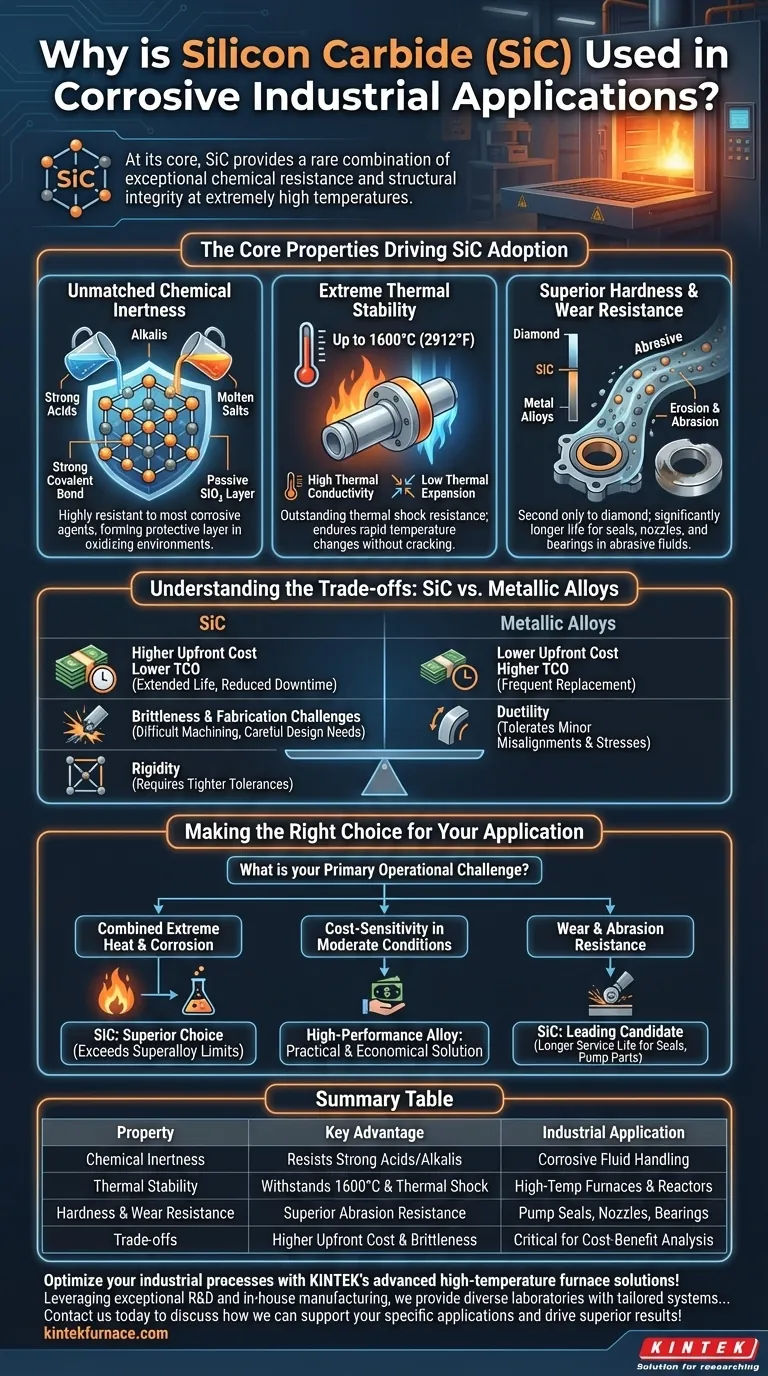

Die Kerneigenschaften, die die SiC-Einführung vorantreiben

Um zu verstehen, warum Siliziumkarbid (SiC) für diese anspruchsvollen Aufgaben spezifiziert wird, müssen wir uns seine grundlegenden Materialeigenschaften ansehen. Es ist nicht nur ein Merkmal, sondern die Kombination mehrerer Merkmale, die es so wertvoll machen.

Unübertroffene chemische Inertheit

Der Hauptgrund für seinen Einsatz in korrosiven Umgebungen ist seine bemerkenswerte chemische Stabilität. Die starke kovalente Bindung zwischen Silizium- und Kohlenstoffatomen ist unglaublich stark und für korrosive Mittel nur schwer aufzubrechen.

Dies macht SiC hochbeständig gegen nahezu alle starken Säuren, Alkalien und geschmolzenen Salze, selbst bei erhöhten Temperaturen. In vielen oxidierenden Umgebungen bildet es außerdem eine passive, schützende Schicht aus Siliziumdioxid (SiO₂), die das darunter liegende Material zusätzlich vor chemischem Angriff schützt.

Extreme thermische Stabilität

Siliziumkarbid zeigt unter intensiver Hitze eine außergewöhnliche Leistung, wobei einige Qualitäten in Luft bei Temperaturen von bis zu 1600 °C (2912 °F) betrieben werden können.

Über das bloße Widerstehen von Hitze hinaus verfügt es über eine hohe Wärmeleitfähigkeit und eine geringe Wärmeausdehnung. Diese Kombination bietet eine hervorragende Beständigkeit gegen thermischen Schock, was bedeutet, dass es schnellen Temperaturwechseln standhält, ohne Risse zu bekommen – ein häufiger Fehlerpunkt bei vielen anderen keramischen Werkstoffen.

Überlegene Härte und Verschleißfestigkeit

Bei vielen industriellen Prozessen geht die Korrosion mit Erosion und Abrieb durch strömende Flüssigkeiten, Schlämme oder Gase einher. Siliziumkarbid ist eines der härtesten im Handel erhältlichen Materialien, nur übertroffen von Diamant.

Diese extreme Härte führt direkt zu einer überlegenen Verschleißfestigkeit. Komponenten wie Pumpendichtungen, Düsen, Lager und Ventilteile aus SiC halten in abrasiven Flüssigkeitshandhabungsanwendungen deutlich länger als ihre metallischen Gegenstücke.

Die Kompromisse verstehen: SiC im Vergleich zu Metalllegierungen

Obwohl Siliziumkarbid klare Vorteile hat, ist es keine Universallösung. Ein vertrauenswürdiger Berater muss seine Vorteile gegen seine praktischen Einschränkungen abwägen, insbesondere im Vergleich zu Hochleistungslegierungen wie Nickel-Chrom.

Der Kostenfaktor

Die Herstellung von hochreinem Siliziumkarbid ist ein energieintensiver und komplexer Prozess. Dies führt zu deutlich höheren Anschaffungskosten im Vergleich zu den meisten Metalllegierungen.

Eine ordnungsgemäße Analyse muss jedoch die Gesamtbetriebskosten (TCO) berücksichtigen. Die verlängerte Lebensdauer und die reduzierte Ausfallzeit, die SiC-Komponenten bieten, können die anfängliche Investition in kritischen Anwendungen oft rechtfertigen.

Sprödigkeit und Bearbeitungsschwierigkeiten

Wie die meisten fortschrittlichen Keramiken ist Siliziumkarbid ein sprödes Material. Im Gegensatz zu Metallen, die sich unter Belastung biegen und verformen (Duktilität), bricht SiC katastrophal, wenn es einem scharfen Aufprall oder einer übermäßigen Zugbelastung ausgesetzt wird.

Diese Sprödigkeit, kombiniert mit seiner extremen Härte, macht es auch sehr schwierig und teuer, komplexe Formen zu bearbeiten. Dies erhöht die Endkosten der Komponente und erfordert sorgfältige Designüberlegungen, um Spannungskonzentrationen zu vermeiden.

Die Grenzen der „Flexibilität“

Wenn Referenzen erwähnen, dass SiC „temperaturflexibler“ ist als Legierungen, bezieht sich dies oft auf diesen Mangel an Duktilität. Metallische Komponenten können kleinere Fehlausrichtungen, Vibrationen und thermische Belastungen oft tolerieren, indem sie sich leicht verformen.

Ein mit Siliziumkarbidkomponenten konstruiertes System muss mit viel engeren Toleranzen konstruiert werden, um der Steifigkeit des Materials Rechnung zu tragen und mechanisches Versagen zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert ein klares Verständnis Ihrer primären betrieblichen Herausforderung. Es gibt nicht das eine „beste“ Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf extremer Hitze und Korrosion liegt: Siliziumkarbid ist die überlegene Wahl, da es unter Bedingungen arbeitet, unter denen selbst Superlegierungen zerfallen.

- Wenn Ihr Hauptaugenmerk auf Kostensensibilität unter moderaten Bedingungen liegt: Eine Hochleistungs-Nickel-Chrom-Legierung ist oft die praktischere und wirtschaftlichere Lösung.

- Wenn Ihr Hauptaugenmerk auf Verschleiß- und Abriebfestigkeit liegt: Siliziumkarbid ist ein führender Kandidat für Komponenten wie Dichtungen, Düsen und Pumpenteile und bietet eine wesentlich längere Lebensdauer als gehärtete Stähle oder Legierungen.

Bei der Auswahl des richtigen Materials geht es darum, sein einzigartiges Profil an das gesamte Spektrum Ihrer betrieblichen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Eigenschaft | Hauptvorteil | Industrielle Anwendung |

|---|---|---|

| Chemische Inertheit | Beständig gegen starke Säuren, Laugen und geschmolzene Salze | Systeme zur Handhabung korrosiver Flüssigkeiten |

| Thermische Stabilität | Hält Temperaturen bis zu 1600 °C und thermischem Schock stand | Hochtemperaturöfen und Reaktoren |

| Härte & Verschleißfestigkeit | Überlegene Abriebfestigkeit, nur von Diamant übertroffen | Pumpendichtungen, Düsen und Lager |

| Kompromisse | Höhere Anschaffungskosten und Sprödigkeit im Vergleich zu Legierungen | Wichtig für die Kosten-Nutzen-Analyse unter rauen Bedingungen |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigern die Haltbarkeit und Effizienz in korrosiven Umgebungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer