Im Kern zeichnen sich Keramikschutzrohrmaterialien durch eine starke Dualität aus. Sie bieten außergewöhnliche Leistung in extremen Umgebungen, insbesondere mit Hochtemperaturbeständigkeit bis zu 1.600 °C und hervorragender elektrischer Isolation. Diese hohe Leistung ist jedoch mit einer erheblichen Sprödigkeit verbunden, die jeden Aspekt ihrer Handhabung und Anwendung bestimmt.

Keramikschutzrohre werden für Anwendungen ausgewählt, bei denen Metalllegierungen aufgrund von Hitze versagen oder elektrische Störungen verursachen würden. Der Erfolg mit diesen Materialien hängt nicht nur davon ab, ihre Stärken zu nutzen, sondern grundlegend auch davon, ihre primäre Schwäche zu respektieren: einen vollständigen Mangel an Duktilität.

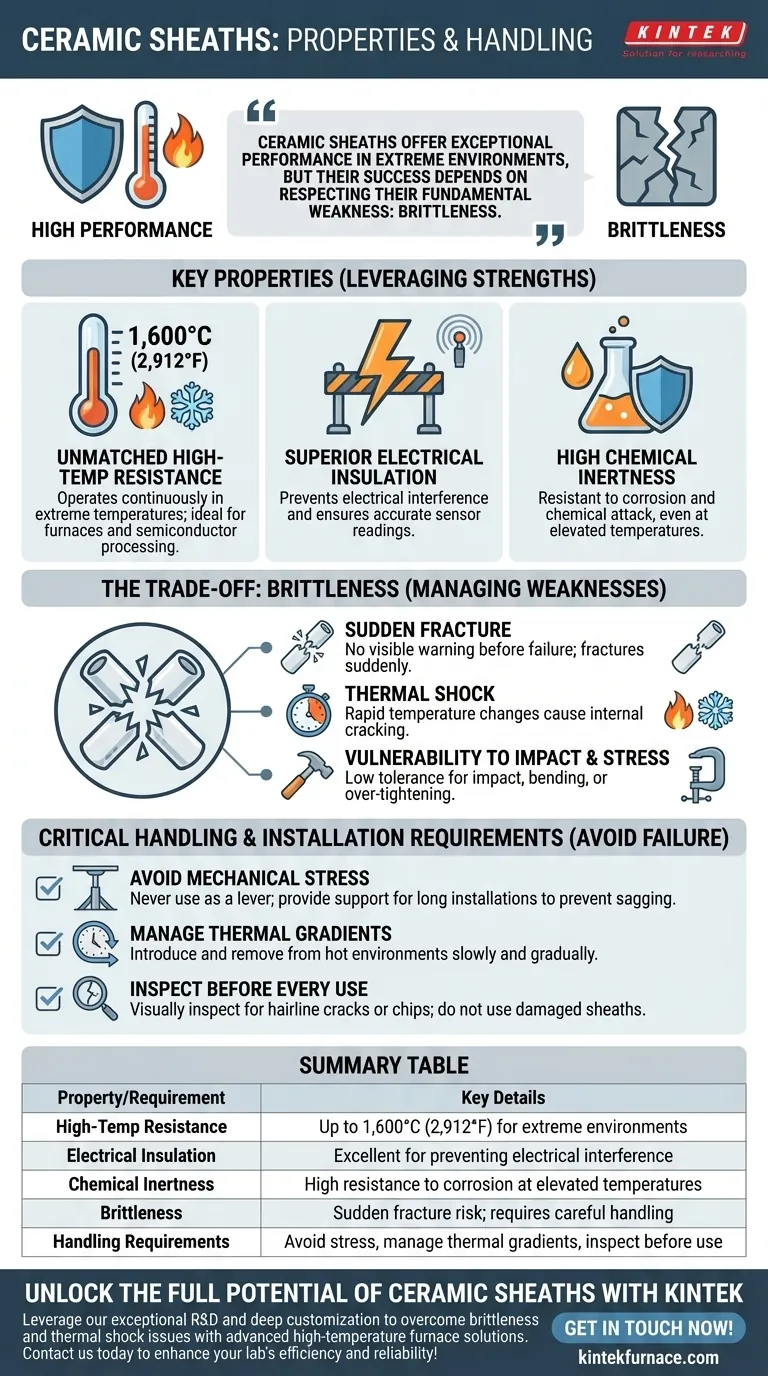

Schlüsseleigenschaften von Keramikschutzrohren

Die Entscheidung für die Verwendung eines Keramikschutzrohrs wird fast immer durch seine Fähigkeit bestimmt, Bedingungen zu überstehen, die für andere Materialien feindselig sind.

Unübertroffene Hochtemperaturbeständigkeit

Keramikschutzrohre können kontinuierlich in Umgebungen bis zu 1.600 °C (2.912 °F) betrieben werden, weit über den Schmelzpunkt der meisten Industriemetalle hinaus. Dies macht sie unerlässlich für Anwendungen wie Industrieöfen, Brennöfen und die Halbleiterverarbeitung.

Überlegene elektrische Isolation

Im Gegensatz zu Metallen sind Keramiken ausgezeichnete elektrische Isolatoren. Diese Eigenschaft ist entscheidend, wenn das Schutzrohr einen Sensor, wie z. B. ein Thermoelement, vor elektrischem Rauschen oder Kurzschlüssen schützt und genaue Messungen in Hochtemperatur-, elektrisch aktiven Umgebungen gewährleistet.

Hohe chemische Inertheit

Keramiken sind im Allgemeinen sehr widerstandsfähig gegen Korrosion und chemische Angriffe, selbst bei erhöhten Temperaturen. Dies ermöglicht ihren Einsatz in aggressiven Atmosphären, die Metallschutzrohre schnell zersetzen würden.

Das Verständnis des Kompromisses: Sprödigkeit

Die größte Herausforderung bei der Arbeit mit Keramiken ist ihre inhärente Sprödigkeit. Diese einzelne Eigenschaft hat erhebliche praktische Auswirkungen, die sorgfältig gehandhabt werden müssen.

Was "spröde" in der Praxis bedeutet

Im Gegensatz zu einem Metallrohr, das sich bei Belastung verbiegt oder verformt, wird ein Keramikschutzrohr plötzlich und vollständig brechen. Es gibt keine sichtbare Warnung vor dem Versagen.

Anfälligkeit für Thermoschock

Schnelle Temperaturänderungen erzeugen innere Spannungen, die das Material leicht reißen lassen können. Das Eintauchen eines kühlen Keramikschutzrohrs in einen heißen Ofen ist eine häufige Ursache für sofortiges Versagen. Dieses Phänomen ist als Thermoschock bekannt.

Anfälligkeit für mechanische Stöße und Belastungen

Keramikschutzrohre haben eine sehr geringe Toleranz gegenüber Stößen oder Biegekräften. Das Fallenlassen des Materials, das Anschlagen an eine harte Oberfläche oder sogar das zu feste Anziehen einer Kompressionsverschraubung kann zum Zersplittern führen.

Kritische Handhabungs- und Installationsanforderungen

Die richtige Handhabung ist nicht nur eine bewährte Methode; sie ist eine grundlegende Voraussetzung für den erfolgreichen Einsatz von Keramikschutzrohren. Die Nichtbeachtung dieser Protokolle führt mit ziemlicher Sicherheit zu Bruch.

Vermeiden Sie jegliche mechanische Belastung

Verwenden Sie das Schutzrohr niemals als Hebel oder Stütze. Bei langen, horizontalen Installationen muss das Schutzrohr über seine gesamte Länge abgestützt werden, um ein Durchhängen und Brechen unter seinem Eigengewicht zu verhindern.

Thermogradienten managen

Führen Sie Keramikschutzrohre immer langsam und schrittweise in heiße Umgebungen ein. Dies ermöglicht ein gleichmäßiges Erhitzen des Materials und minimiert die durch Wärmeausdehnung verursachten inneren Spannungen. Dasselbe Prinzip gilt für die Abkühlung.

Vor jedem Gebrauch prüfen

Führen Sie vor der Installation eine sorgfältige Sichtprüfung des gesamten Schutzrohrs durch. Achten Sie auf Haarrisse oder Absplitterungen, da dies Spannungspunkte sind, an denen ein Bruch wahrscheinlich beginnt. Verwenden Sie kein beschädigtes Schutzrohr.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob ein Keramikschutzrohr die richtige Wahl für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität (über 1200 °C) liegt: Keramik ist oft die einzig praktikable Wahl, aber Sie müssen Ihren Prozess und Ihre Handhabungsprotokolle auf ihre Zerbrechlichkeit ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit gegenüber Vibrationen oder Stößen liegt: Ein Hochtemperatur-Metalllegierungsschutzrohr ist eine viel sicherere und zuverlässigere Option, vorausgesetzt, es erfüllt Ihre Temperaturanforderungen.

- Wenn Sie sowohl Hochtemperaturleistung als auch elektrische Isolation benötigen: Keramik ist die überlegene technische Lösung, aber der Erfolg hängt vollständig von einer sorgfältigen Handhabung ab.

Letztendlich ist die Wahl von Keramik eine bewusste technische Entscheidung, mechanische Robustheit gegen unübertroffene thermische und elektrische Leistung einzutauschen.

Zusammenfassungstabelle:

| Eigenschaft/Anforderung | Wichtige Details |

|---|---|

| Hochtemperaturbeständigkeit | Bis zu 1.600 °C (2.912 °F) für extreme Umgebungen |

| Elektrische Isolation | Hervorragend zur Vermeidung elektrischer Störungen und zur Sicherstellung genauer Sensorwerte |

| Chemische Inertheit | Hohe Beständigkeit gegen Korrosion und chemische Angriffe bei erhöhten Temperaturen |

| Sprödigkeit | Plötzliches Bruchrisiko; mit Vorsicht handhaben, um mechanische Belastung und Thermoschock zu vermeiden |

| Handhabungsanforderungen | Vermeiden Sie mechanische Belastung, managen Sie Thermogradienten und prüfen Sie vor Gebrauch auf Risse |

Erschließen Sie das volle Potenzial von Keramikschutzrohren mit KINTEK

Haben Sie Schwierigkeiten mit Hochtemperaturanwendungen oder Herausforderungen bei der elektrischen Isolation? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, und hilft Ihnen, Sprödigkeits- und Thermoschockprobleme mit maßgeschneiderten Keramikschutzrohrmaterialien zu überwinden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz und Zuverlässigkeit Ihres Labors verbessern kann – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung