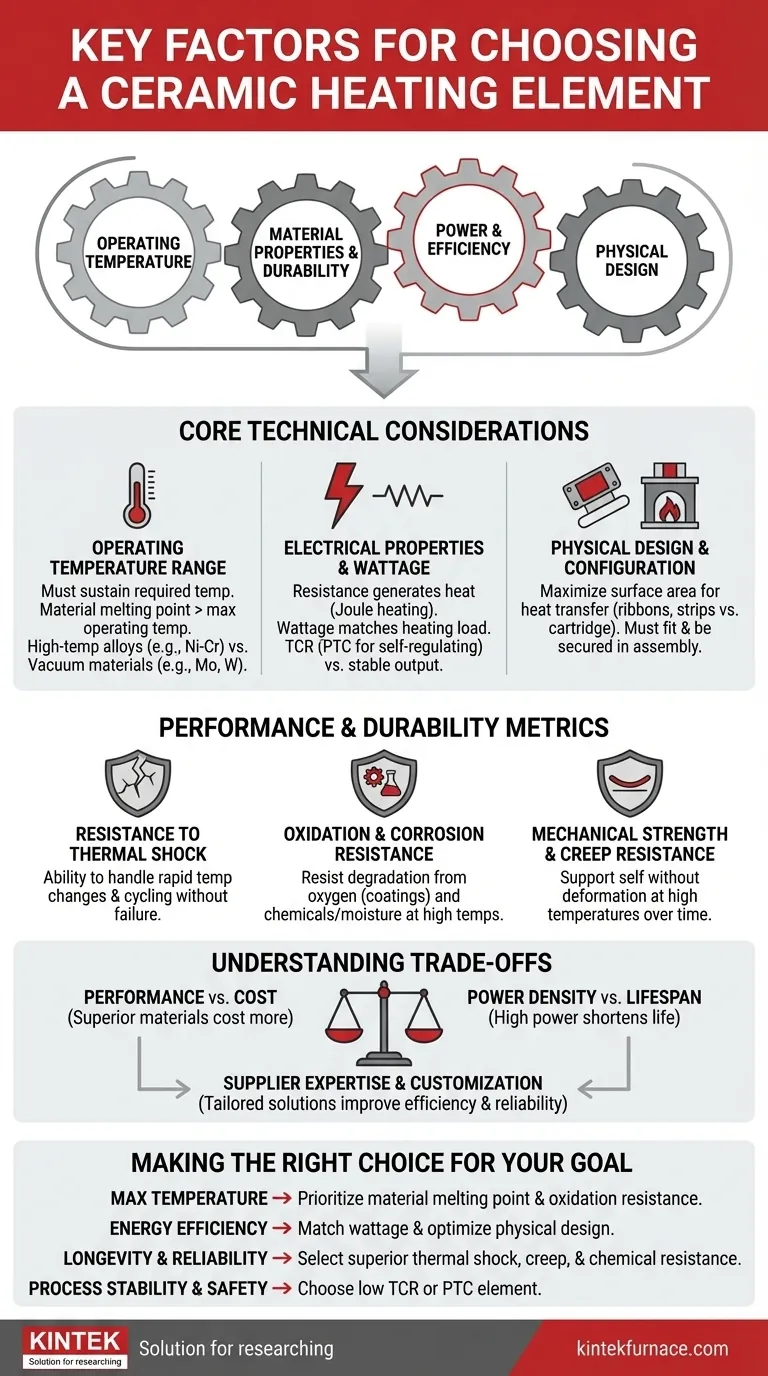

Um das richtige keramische Heizelement auszuwählen, müssen vier Hauptfaktoren bewertet werden. Dies sind der erforderliche Betriebstemperaturbereich, die Materialeigenschaften und die Haltbarkeit des Elements, seine Leistungsanforderungen und Effizienz sowie sein physikalisches Design in Bezug auf Ihre spezifische Anwendung.

Die optimale Wahl ist nicht das leistungsstärkste oder fortschrittlichste Element, sondern dasjenige, dessen technische Spezifikationen und physikalisches Design am genauesten den spezifischen Anforderungen Ihres Systems entsprechen. Eine Nichtübereinstimmung in einem Schlüsselbereich führt zu Ineffizienz, vorzeitigem Ausfall oder unzureichender Leistung.

Wesentliche technische Überlegungen

Die Auswahl des richtigen Heizelements beginnt mit einem klaren Verständnis der grundlegenden technischen Anforderungen. Diese Eigenschaften bestimmen, wie das Element unter Last und in seiner vorgesehenen Umgebung funktioniert.

Betriebstemperaturbereich

Der kritischste Faktor ist die Temperatur, die das Element erreichen und halten muss. Die Materialzusammensetzung des Elements muss einen Schmelzpunkt aufweisen, der deutlich über seiner maximalen Betriebstemperatur liegt, um Stabilität und eine lange Lebensdauer zu gewährleisten.

Verschiedene Keramik- und Metallmaterialien eignen sich für unterschiedliche Wärmebereiche. Nickel-Chrom-Legierungen sind beispielsweise üblich für die Hochtemperatur-Luftheizung, während Materialien wie Molybdän oder Wolfram in Vakuumöfen für noch höhere Temperaturen verwendet werden.

Elektrische Eigenschaften und Wattzahl

Der elektrische Widerstand des Elements ist das, was Wärme erzeugt, wenn ein Strom angelegt wird (Joule-Erwärmung). Dieser Widerstand wird durch den inhärenten spezifischen Widerstand des Materials und seine physikalischen Abmessungen, insbesondere seine Querschnittsfläche, bestimmt.

Die Wattzahl oder Ausgangsleistung muss sorgfältig an die Heizlast angepasst werden. Ein zu klein dimensioniertes Element erreicht die Zieltemperatur nicht, während ein überdimensioniertes Element ineffizient ist und schwerer zu steuern sein kann.

Berücksichtigen Sie auch den Temperaturkoeffizienten des Widerstands (TCR). Ein niedriger TCR sorgt für eine stabile Wärmeabgabe, wenn sich die Temperatur des Elements ändert, was ideal für eine präzise Prozesssteuerung ist. Ein hoher positiver TCR (PTC) ist nützlich für selbstregulierende Heizelemente, die ihre Ausgangsleistung reduzieren, wenn sie heißer werden, wodurch eine Überhitzung verhindert wird.

Physikalisches Design und Konfiguration

Die Form und Größe des Heizelements wirken sich direkt auf die Wärmeübertragungseffizienz aus. Das Ziel ist es, die Oberfläche zu maximieren, die Wärme an das Ziel abstrahlt oder leitet.

Beispielsweise werden breite Bänder oder Streifen häufig in Vakuumöfen verwendet, um die abstrahlende Oberfläche zu maximieren. Im Gegensatz dazu ist ein kompakter Patronenheizer für das Einsetzen in gebohrte Löcher konzipiert, um konzentrierte leitfähige Wärme zuzuführen. Das Element muss physisch in Ihre Baugruppe passen und ordnungsgemäß befestigt werden.

Leistungs- und Haltbarkeitskennzahlen

Über die anfängliche Leistung hinaus ist die Fähigkeit eines Elements, seiner Betriebsumgebung im Laufe der Zeit standzuhalten, entscheidend für die Zuverlässigkeit und die Reduzierung von Ausfallzeiten.

Beständigkeit gegen thermische Schocks

Keramische Materialien können anfällig für Risse sein, wenn sie schnellen Temperaturänderungen ausgesetzt sind. Die Beständigkeit gegen thermische Schocks ist ein Maß für die Fähigkeit eines Elements, schnelle Heiz- und Abkühlzyklen ohne mechanisches Versagen zu überstehen, was bei Anwendungen mit häufigen Ein-/Ausschaltzyklen ein kritischer Faktor ist.

Beständigkeit gegen Oxidation und Korrosion

Bei hohen Temperaturen reagieren die meisten Materialien mit Sauerstoff in der Luft, ein Prozess, der als Oxidation bezeichnet wird. Dies beeinträchtigt das Element und führt zum Ausfall. Hochwertige Elemente enthalten oft Materialien, die gegen Oxidation beständig sind, oder sind durch eine Oberflächenschicht, wie eine Silizium- oder Aluminiumoxidschicht, geschützt.

Wenn das Element Chemikalien oder Feuchtigkeit ausgesetzt wird, ist seine Korrosionsbeständigkeit ebenso wichtig, um eine lange Lebensdauer zu gewährleisten.

Mechanische Festigkeit und Kriechfestigkeit

Ein Heizelement muss stark genug sein, um sich selbst zu tragen, ohne sich bei hohen Temperaturen zu verformen. Diese Eigenschaft, bekannt als Kriechfestigkeit, verhindert, dass das Element unter seinem Eigengewicht über Tausende von Betriebsstunden durchhängt, sich dehnt oder bricht.

Verständnis der Kompromisse

Die Auswahl eines Heizelements beinhaltet das Abwägen konkurrierender Faktoren. Das Bewusstsein für diese Kompromisse ist unerlässlich, um eine praktische, kosteneffiziente Entscheidung zu treffen.

Leistung vs. Kosten

Hochleistungsmaterialien, die extremen Temperaturen und korrosiven Umgebungen standhalten, sind ausnahmslos teurer. Sie müssen den Bedarf an überlegener Haltbarkeit und Leistung gegen das Budget des Projekts abwägen.

Leistungsdichte vs. Lebensdauer des Elements

Der Betrieb eines Elements mit seiner maximalen Nennleistung (hohe Leistungsdichte) liefert mehr Wärme, belastet das Material aber auch stärker. Dies verkürzt seine Lebensdauer erheblich. Für Anwendungen, die eine langfristige Zuverlässigkeit erfordern, ist es oft ratsam, ein etwas größeres oder leistungsfähigeres Element zu verwenden, das unterhalb seiner maximalen Grenze betrieben wird.

Expertise und Anpassung des Lieferanten

Ein kostengünstiges Standardteil mag verlockend sein, aber ein sachkundiger Lieferant kann ein wertvoller Partner sein. Ein guter Hersteller kann technische Beratung und maßgeschneiderte Lösungen bieten, die auf Ihre spezifischen Spannungs-, Watt- und Abmessungsanforderungen zugeschnitten sind, was letztendlich die Effizienz und Zuverlässigkeit verbessert.

Die richtige Wahl für Ihr Ziel treffen

Richten Sie Ihre Auswahlkriterien an Ihrem wichtigsten Ziel aus, um Ihre Entscheidung zu vereinfachen.

- Wenn Ihr Hauptaugenmerk auf der maximalen Temperatur liegt: Priorisieren Sie die Materialzusammensetzung des Elements und stellen Sie sicher, dass sein Schmelzpunkt und seine Oxidationsbeständigkeit deutlich über Ihrer Zielbetriebstemperatur liegen.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Passen Sie die Wattzahl des Elements genau an Ihre Heizungsanforderungen an und wählen Sie ein physikalisches Design, das die Wärmeübertragung auf Ihr Ziel maximiert.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Zuverlässigkeit liegt: Wählen Sie überlegene thermische Schockbeständigkeit, Kriechfestigkeit und chemische Beständigkeit, auch wenn dies höhere Vorlaufkosten bedeutet.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und Sicherheit liegt: Wählen Sie ein Element mit einem niedrigen Temperaturkoeffizienten des Widerstands (TCR) für eine stabile Ausgabe oder ein PTC-Element für inhärente selbstregulierende Eigenschaften.

Indem Sie Ihre Anwendung systematisch anhand dieser technischen Faktoren bewerten, können Sie zuversichtlich ein Element auswählen, das eine zuverlässige und effiziente Leistung liefert.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Betriebstemperaturbereich | Materialschmelzpunkt, Stabilität und Eignung für hohe Temperaturen |

| Elektrische Eigenschaften | Widerstand, Wattzahl, Temperaturkoeffizient des Widerstands (TCR) für Effizienz |

| Physikalisches Design | Form, Größe, Oberfläche für Wärmeübertragung und Passform in der Baugruppe |

| Haltbarkeitskennzahlen | Thermische Schockbeständigkeit, Oxidations-/Korrosionsbeständigkeit, mechanische Festigkeit |

| Kompromisse | Leistung vs. Kosten, Leistungsdichte vs. Lebensdauer, Anpassung durch den Lieferanten |

Benötigen Sie eine kundenspezifische Heizlösung? KINTEK nutzt außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Zuverlässigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht