In der Praxis bestehen Heizelemente überwiegend aus Metalllegierungen, wobei die häufigste Nichrom ist, eine Legierung aus Nickel und Chrom. Dieses Material wird wegen seiner überlegenen Fähigkeit zur Wärmeerzeugung und – was entscheidend ist – zur Widerstandsfähigkeit gegen die zerstörenden Auswirkungen hoher Temperaturen über lange Zeiträume gewählt. Andere Materialien wie Eisen-Chrom-Aluminium-Legierungen, hochschmelzende Metalle und Graphit werden für spezialisiertere industrielle Anwendungen ausgewählt.

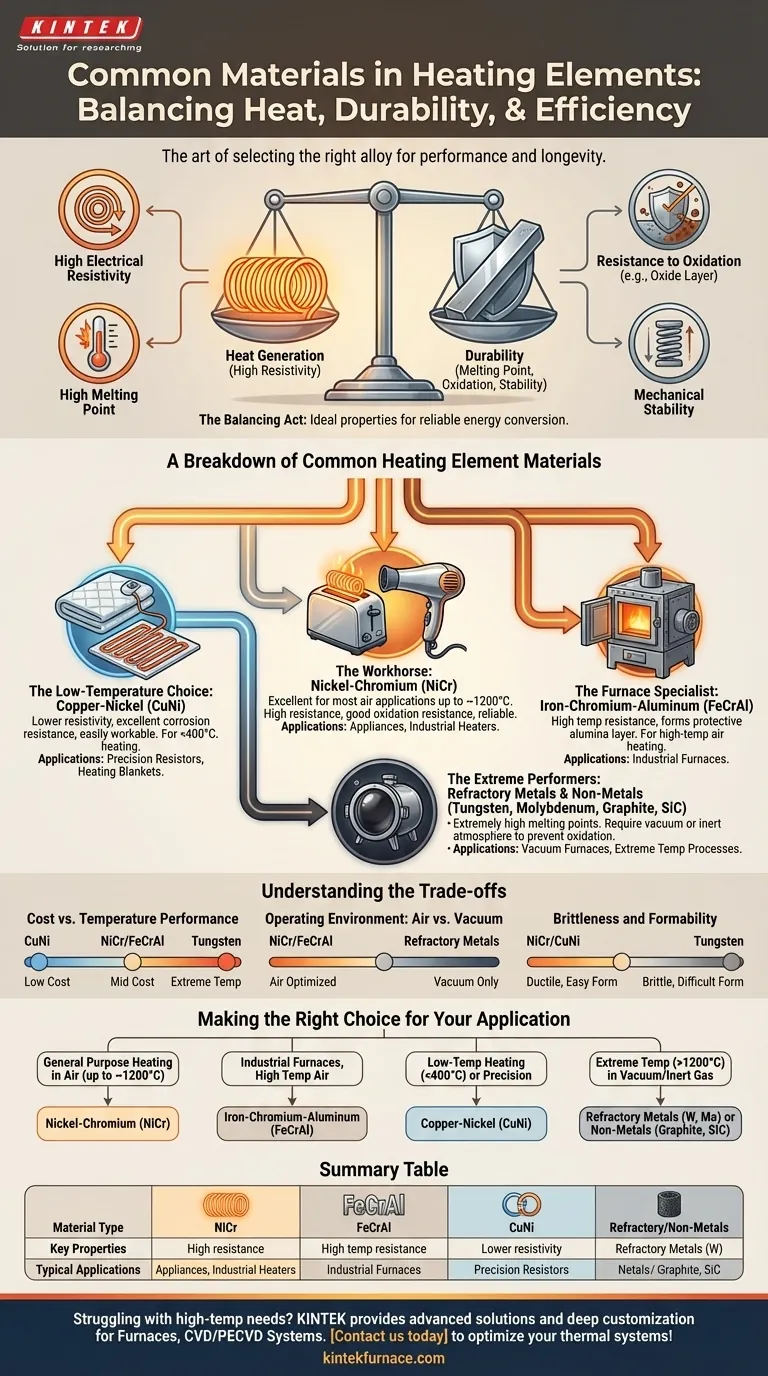

Bei der Auswahl eines Heizelementmaterials geht es nicht nur darum, ob es heiß werden kann. Es ist im Grunde ein Balanceakt zwischen hohem elektrischem Widerstand (um effizient Wärme zu erzeugen) und robuster Haltbarkeit (um Oxidation und Schmelzen bei Betriebstemperaturen zu widerstehen).

Die Kerneigenschaften eines idealen Heizelements

Um zu verstehen, warum bestimmte Materialien gewählt werden, müssen wir zunächst die idealen Eigenschaften definieren, die erforderlich sind, um Elektrizität zuverlässig und wiederholt in Wärme umzuwandeln.

Hoher elektrischer Widerstand

Ein Material mit hohem elektrischem Widerstand ist unerlässlich. Nach dem Joule'schen Gesetz ist die erzeugte Wärme proportional zum Widerstand. Ein hoher spezifischer Widerstand ermöglicht es einem kürzeren Draht, die erforderliche Wärmemenge zu erzeugen, wodurch das Element kompakter und effizienter wird.

Hoher Schmelzpunkt

Dies ist eine nicht verhandelbare Anforderung. Das Material muss einen Schmelzpunkt haben, der deutlich über seiner vorgesehenen Betriebstemperatur liegt, um sicherzustellen, dass es strukturell intakt bleibt und nicht ausfällt.

Beständigkeit gegen Oxidation

Wenn Metalle in Gegenwart von Luft erhitzt werden, oxidieren sie (rosten). Ein gutes Heizelementmaterial, wie Nichrom, bildet eine stabile, schützende äußere Oxidschicht (in diesem Fall Chromoxid). Diese Schicht verhindert, dass Sauerstoff das darunter liegende Metall erreicht, was die Lebensdauer des Elements dramatisch verlängert.

Mechanische Stabilität

Das Material sollte bei Erwärmung und Abkühlung eine minimale Wärmeausdehnung und -kontraktion aufweisen. Es muss außerdem einen relativ konstanten Widerstand über seinen Betriebstemperaturbereich beibehalten, um eine konsistente und vorhersehbare Wärmeabgabe zu gewährleisten.

Eine Aufschlüsselung gängiger Heizelementmaterialien

Unterschiedliche Anwendungen erfordern unterschiedliche Ausgewogenheiten zwischen Leistung und Kosten, was zur Verwendung mehrerer wichtiger Materialfamilien führt.

Das Arbeitstier: Nickel-Chrom (NiCr)-Legierungen

Nichrom (typischerweise 80 % Nickel, 20 % Chrom) ist das Standardmaterial für eine Vielzahl von Anwendungen, von Toastern und Haartrocknern bis hin zu industriellen Prozesswärmern. Seine Kombination aus hohem Widerstand, ausgezeichneter Oxidationsbeständigkeit und guter mechanischer Festigkeit macht es zu einer zuverlässigen Standardwahl.

Der Ofenspezialist: Eisen-Chrom-Aluminium (FeCrAl)-Legierungen

FeCrAl-Legierungen erfüllen einen ähnlichen Zweck wie NiCr, werden aber häufig in Industrieöfen mit hohen Temperaturen eingesetzt. Sie können manchmal höhere Temperaturen als Nichrom erreichen und bilden eine hochschützende Aluminiumoxidschicht, die eine außergewöhnliche Haltbarkeit in rauen Umgebungen bietet.

Die Tieftemperaturwahl: Kupfer-Nickel (CuNi)-Legierungen

Für Anwendungen, die keine intensive Hitze erfordern, wie z. B. Heizdecken, Fußbodenheizungen und Präzisionswiderstände, sind CuNi-Legierungen ideal. Sie haben einen geringeren spezifischen Widerstand als NiCr, bieten aber eine ausgezeichnete Korrosionsbeständigkeit und sind leicht zu verarbeiten.

Die Hochleistungsmaterialien: Hochschmelzende Metalle und Nichtmetalle

Für die anspruchsvollsten Umgebungen, wie Vakuumöfen, die bei extremen Temperaturen arbeiten, sind spezielle Materialien erforderlich.

- Hochschmelzende Metalle: Wolfram und Molybdän haben außergewöhnlich hohe Schmelzpunkte, oxidieren jedoch in Luft schnell. Sie sind für den Einsatz in Vakuum- oder Inertgasatmosphären reserviert.

- Nichtmetalle: Graphit und Siliziumkarbid werden ebenfalls für Hochtemperaturprozesse verwendet. Graphit ist aufgrund seiner Hochtemperaturstabilität und seines geringen Preises in Vakuumöfen verbreitet, während Siliziumkarbid für seine Fähigkeit geschätzt wird, in Luft bei Temperaturen zu arbeiten, die die Grenzen metallischer Legierungen bei weitem überschreiten.

Die Abwägungen verstehen

Die Auswahl des richtigen Materials beinhaltet das Navigieren durch eine Reihe kritischer Kompromisse, die sich direkt auf Kosten, Leistung und Betriebsdauer auswirken.

Kosten vs. Temperaturleistung

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Materials und seinen Kosten. CuNi-Legierungen sind für Tieftemperaturanwendungen relativ kostengünstig, während NiCr und FeCrAl eine mittlere Balance für das Erhitzen von Luft bei hohen Temperaturen darstellen. Der Preis steigt erheblich für hochschmelzende Metalle wie Wolfram und Molybdän.

Betriebsumgebung: Luft vs. Vakuum

Der wichtigste Umgebungsfaktor ist das Vorhandensein von Sauerstoff. NiCr und FeCrAl sind speziell für den Einsatz in Luft konzipiert. Umgekehrt müssen Materialien wie Wolfram, Molybdän und Graphit in einer Vakuum- oder Inertgasatmosphäre verwendet werden, um zu verhindern, dass sie schnell verbrennen.

Sprödigkeit und Formbarkeit

Materialien wie Wolfram sind bei Raumtemperatur sehr spröde, was ihre Verarbeitung in die komplexen Spulenformen, die oft für Heizelemente erforderlich sind, erschwert. Weichere, duktilere Legierungen wie Nichrom sind in der Herstellung viel einfacher, was sich ebenfalls auf die Endkosten des Elements auswirkt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig von den betrieblichen Anforderungen Ihres Systems ab.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung in Luft liegt (bis ca. 1200 °C): Nickel-Chrom (NiCr)-Legierungen bieten die beste Gesamtbalance aus Leistung, Zuverlässigkeit und Kosten.

- Wenn Ihr Hauptaugenmerk auf Industrieöfen liegt, die sehr hohe Temperaturen in Luft erfordern: Eisen-Chrom-Aluminium (FeCrAl) ist eine langlebige und oft kostengünstigere Alternative zu NiCr.

- Wenn Ihr Hauptaugenmerk auf Tieftemperaturerwärmung (<400 °C) oder Präzisionswiderständen liegt: Kupfer-Nickel (CuNi) bietet die ideale Kombination aus moderatem Widerstand und ausgezeichneter Formbarkeit.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1200 °C) in einem Vakuum oder Inertgas liegt: Hochschmelzende Metalle wie Wolfram und Molybdän oder Nichtmetalle wie Graphit sind Ihre einzig gangbaren Optionen.

Die Wahl des korrekten Heizelementmaterials ist die Grundlage für die Konstruktion eines sicheren, zuverlässigen und effizienten thermischen Systems.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Schlüsseleigenschaften | Typische Anwendungen |

|---|---|---|---|

| Nickel-Chrom-Legierungen | Nichrom (80 % Ni, 20 % Cr) | Hoher elektrischer Widerstand, ausgezeichnete Oxidationsbeständigkeit, gute mechanische Stabilität | Toaster, Haartrockner, Industrieheizer |

| Eisen-Chrom-Aluminium-Legierungen | FeCrAl | Hohe Temperaturbeständigkeit, bildet schützende Aluminiumoxidschicht | Industrieöfen, Hochtemperatur-Lufterhitzung |

| Kupfer-Nickel-Legierungen | CuNi | Geringerer Widerstand, ausgezeichnete Korrosionsbeständigkeit, einfache Formbarkeit | Heizdecken, Fußbodenheizung, Präzisionswiderstände |

| Hochschmelzende Metalle | Wolfram, Molybdän | Sehr hohe Schmelzpunkte, erfordert Vakuum-/Inertgasatmosphäre | Vakuumöfen, Prozesse bei extremen Temperaturen |

| Nichtmetalle | Graphit, Siliziumkarbid | Hochtemperaturstabilität, Betrieb in Luft oder Vakuum | Hochtemperatur-Industrieprozesse, Vakuumöfen |

Sie haben Schwierigkeiten, das richtige Heizelement für die Hochtemperaturanforderungen Ihres Labors auszuwählen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Lösungen wie Muffelöfen, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so Effizienz und Zuverlässigkeit steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Heizelemente Ihre thermischen Systeme optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt eine Muffelofen zur kaolinmodifizierten Biokohle bei? Optimierung der Pyrolyse & Mineralintegration

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Welche Rolle spielt eine Muffelofen bei der Analyse von Verbrennungsrückständen? Optimieren Sie Ihre Analyse von Verbundkohle

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle