Ein Widerstandsofen, der mit Silizium-Molybdän-Stabheizelementen ausgestattet ist, wird benötigt, um die präzise Hochtemperaturstabilität zu gewährleisten, die für die Materialhomogenisierung erforderlich ist. Diese spezielle Konfiguration ermöglicht das Wiedererhitzen von vorgeschmolzenen Entschwefelungsmitteln auf 1400°C und die Aufrechterhaltung dieser Temperatur für 30 Minuten, wodurch sichergestellt wird, dass die innere Phasenstruktur einen kritischen Gleichgewichtszustand erreicht.

Der Kernwert der Verwendung von Silizium-Molybdän-Stäben liegt in ihrer Fähigkeit, eine überlegene Stabilität bei hohen Temperaturen aufrechtzuerhalten. Dies stellt sicher, dass das Entschwefelungsmittel die tatsächlichen Bedingungen der Heißmetallentschwefelung simuliert und so die durch vorherige Schwankungen der Abkühlrate verursachte ungleichmäßige Phasendistribution effektiv beseitigt.

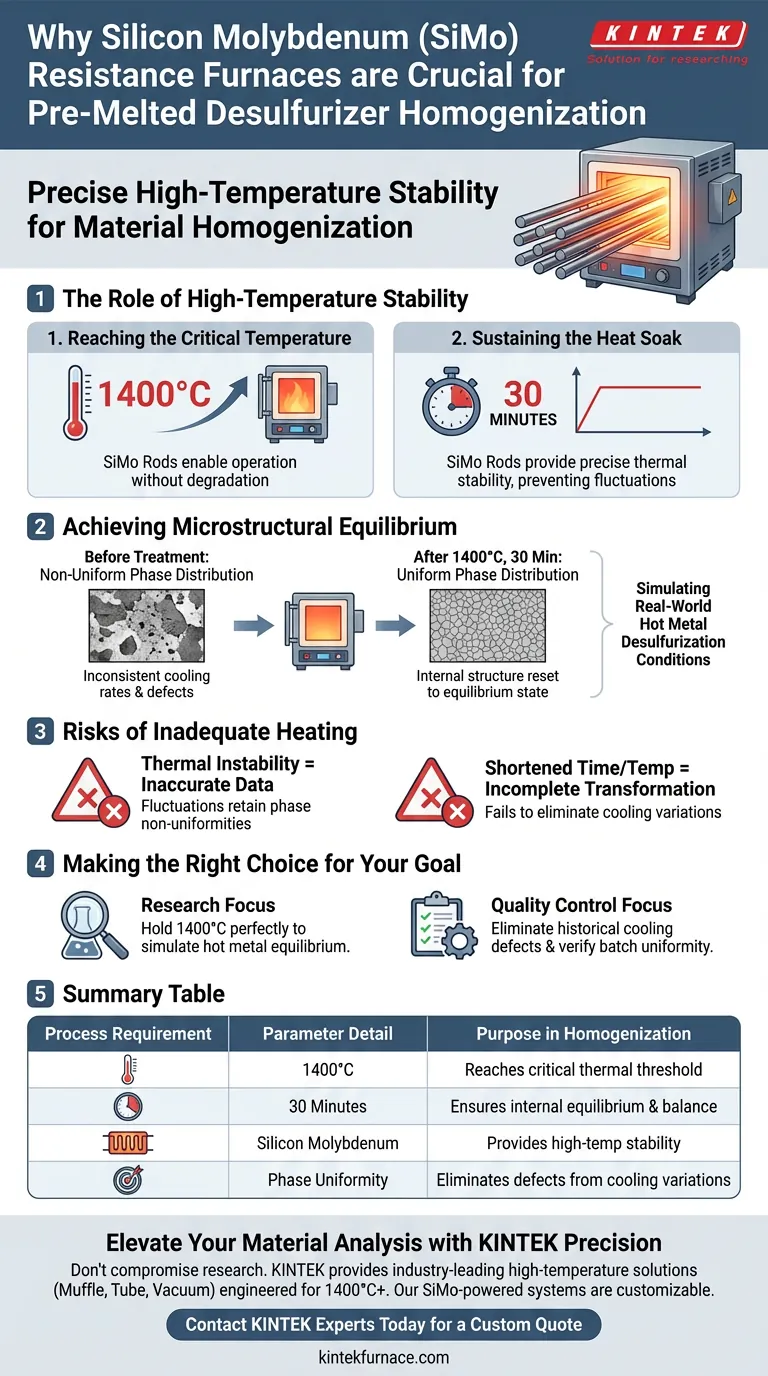

Die Rolle der Hochtemperaturstabilität

Erreichen der kritischen Temperatur

Um vorgeschmolzene Entschwefelungsmittel effektiv zu homogenisieren, muss die Ausrüstung zuverlässig 1400°C erreichen.

Standardheizelemente haben oft Schwierigkeiten, die Konsistenz bei dieser extremen Hitze aufrechtzuerhalten. Silizium-Molybdän-Stäbe werden speziell ausgewählt, da sie in diesem Temperaturbereich effektiv arbeiten können, ohne die Prozessumgebung zu beeinträchtigen.

Aufrechterhaltung des Wärmehaltezeitraums

Das Erreichen der Zieltemperatur ist nur der erste Schritt; die Aufrechterhaltung ist ebenso wichtig.

Der Prozess erfordert eine anhaltende Haltezeit von 30 Minuten bei 1400°C. Die Silizium-Molybdän-Elemente bieten die thermische Stabilität, die erforderlich ist, um diese Temperatur mit hoher Präzision zu halten und Schwankungen zu verhindern, die den chemischen Ausgleichsvorgang im Material stören könnten.

Erreichen des mikrostrukturellen Gleichgewichts

Korrektur von Abkühlratenfehlern

Während der anfänglichen Produktion von Entschwefelungsmitteln führen Unterschiede in den Abkühlraten oft zu inkonsistenten inneren Strukturen.

Diese Variationen führen zu einer ungleichmäßigen Phasendistribution, die die Leistung des Materials beeinträchtigt. Der Widerstandsofen behandelt dies durch Wiedererhitzen des Materials und setzt so seine innere Struktur effektiv auf einen gleichmäßigen Zustand zurück.

Simulation realer Bedingungen

Das ultimative Ziel dieses Heizprozesses ist die Nachbildung der Bedingungen der Heißmetallentschwefelung.

Indem die innere Phasenstruktur gezwungen wird, einen Gleichgewichtszustand zu erreichen, stellt der Ofen sicher, dass das Testmaterial genau so verhält, wie es in einer realen industriellen Anwendung funktionieren würde. Diese Vorhersagegenauigkeit ist ohne die stabile thermische Umgebung, die von den Heizelementen bereitgestellt wird, unmöglich.

Risiken unzureichender Erwärmung verstehen

Die Kosten thermischer Instabilität

Wenn die Heizumgebung auch nur geringfügig schwankt, erreicht das Material möglicherweise kein echtes Gleichgewicht.

Ohne die von Silizium-Molybdän-Stäben bereitgestellte Stabilität riskieren Sie, die ursprünglichen Phasenungleichmäßigkeiten beizubehalten. Dies führt zu Daten, die die Leistung des Entschwefelungsmittels in realen Heißmetall-Szenarien nicht genau wiedergeben.

Zeit vs. Qualität

Die Anforderung einer Haltezeit von 30 Minuten bei 1400°C ist eine erhebliche Energie- und Zeitinvestition.

Eine Verkürzung dieser Dauer oder eine Senkung der Temperatur zur Ressourceneinsparung führt jedoch zu einer unvollständigen Phasentransformation. Der Kompromiss ist klar: Die absolute Einhaltung dieser Parameter ist notwendig, um die Geschichte der Abkühlratenschwankungen zu beseitigen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Entschwefelungsanalyse korrekt ist, wenden Sie die folgenden Richtlinien an:

- Wenn Ihr Hauptaugenmerk auf der Materialforschung liegt: Stellen Sie sicher, dass Ihr Ofen 1400°C ohne Schwankungen halten kann, um den Gleichgewichtszustand der Heißmetallentschwefelung perfekt zu simulieren.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Verwenden Sie diese spezielle Heizmethode, um historische Abkühlfehler zu beseitigen und die Gleichmäßigkeit Ihrer vorgeschmolzenen Chargen zu überprüfen.

Präzision bei den Heizelementen ist der einzige Weg, um Präzision bei der Materialleistung zu garantieren.

Zusammenfassungstabelle:

| Prozessanforderung | Parameterdetail | Zweck bei der Homogenisierung |

|---|---|---|

| Zieltemperatur | 1400°C | Erreicht die kritische thermische Schwelle für die Phasenrücksetzung |

| Haltezeit | 30 Minuten | Gewährleistet inneres Gleichgewicht und chemische Balance |

| Heizelement | Silizium-Molybdän | Bietet Hochtemperaturstabilität ohne Degradation |

| Materialziel | Phasengleichmäßigkeit | Beseitigt Defekte, die durch frühere Abkühlungsschwankungen verursacht wurden |

Erweitern Sie Ihre Materialanalyse mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Instabilität Ihre Entschwefelungsforschung beeinträchtigt. KINTEK bietet branchenführende Hochtemperaturlösungen, darunter Muffel-, Rohr- und Vakuumöfen, die speziell für anspruchsvolle Prozesse über 1400°C entwickelt wurden. Unsere Systeme, angetrieben von Hochleistungs-Silizium-Molybdän-Stäben und unterstützt durch erstklassige F&E, sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Beseitigen Sie Phaseninhomogenität und simulieren Sie reale Bedingungen mit Zuversicht.

Kontaktieren Sie KINTEK-Experten noch heute für ein individuelles Angebot

Visuelle Anleitung

Referenzen

- Jyun-Ming Shen, Weite Wu. Effects of Different CaO/Al2O3 Ratios on the Phase Composition and Desulfurization Ability of CaO-Based Desulfurizers in Hot Metal. DOI: 10.3390/met14030363

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Thermoelement vom Typ B bei der Verdampfung von Verunreinigungen in Aluminiumlegierungen? Beherrschen Sie die hochpräzise thermische Regelung

- Welche Eigenschaften hat Aluminiumnitrid (AlN) bei der Verwendung in keramischen Heizelementen? Präzision & Sicherheit erreichen

- Welches Zubehör ist für MoSi2-Heizelemente erhältlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Ofen

- In welchem Temperaturbereich können SiC-Heizelemente betrieben werden? Erschließen Sie eine Hochtemperatureffizienz von bis zu 1600 °C

- Was sind die gängigen Formen von Siliziumkarbid-Heizelementen? Entdecken Sie die robusten Stab- und Rohrkonstruktionen für eine effiziente Hochtemperaturheizung.

- Welche Arten von Heizelementen werden in Öfen unter 1200°C verwendet? Entdecken Sie die besten Optionen für Ihr Labor

- Warum sind Siliziumkarbid-Heizelemente für Hochtemperaturanwendungen geeignet? Entdecken Sie ihre Hauptvorteile

- Was sind die Temperaturbelastbarkeit und die Montageoptionen für Siliziumkarbid-Heizelemente? Entfesseln Sie Flexibilität und Haltbarkeit bei hohen Temperaturen