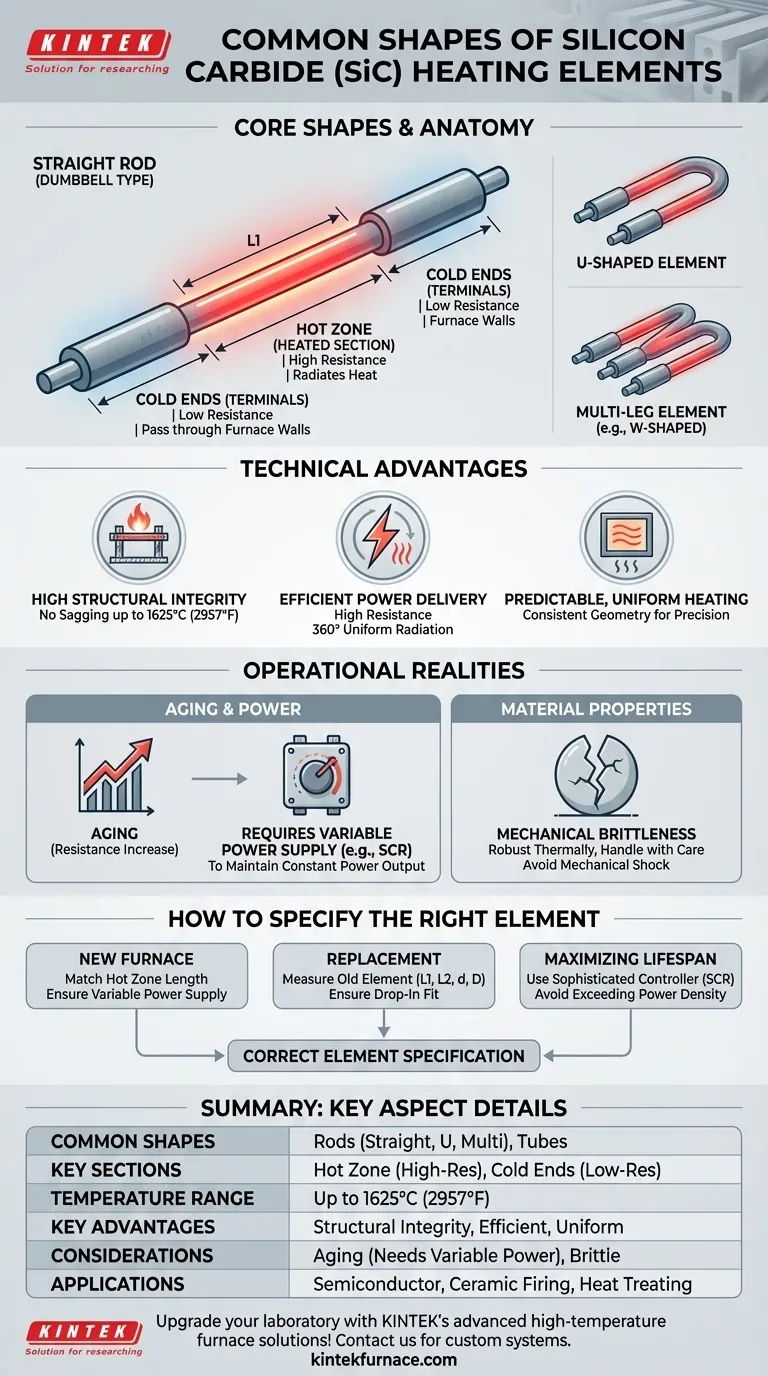

Im Kern sind die gängigsten Formen für Siliziumkarbid (SiC)-Heizelemente Stäbe und Rohre. Diese grundlegenden Formen sind typischerweise mit unterschiedlichen Abschnitten für Heizung und elektrischen Anschluss konfiguriert, was oft zu einem "Hantel"-Aussehen mit einer dünneren, hochohmigen Heizzone und dickeren, niederohmigen kalten Enden führt.

Die spezifische Form eines Siliziumkarbid-Elements ist weniger wichtig als sein grundlegendes Design. Entscheidend ist das Verständnis, wie die standardmäßige stabförmige Struktur mit separaten "heißen" und "kalten" Zonen konstruiert ist, um Wärme effizient im Ofen abzugeben und gleichzeitig den Wärmeverlust an den Anschlüssen zu minimieren.

Die Anatomie eines SiC-Elements

Obwohl das zylindrische Design eines SiC-Elements einfach erscheint, ist es für Leistung und Langlebigkeit bei extremen Temperaturen hoch entwickelt. Es ist kein gleichmäßiger Stab, sondern eine Komponente mit unterschiedlichen Funktionsabschnitten.

Die Heizzone (beheizter Abschnitt)

Dies ist der zentrale, arbeitende Teil des Elements. Er hat einen kleineren Durchmesser und einen höheren elektrischen Widerstand, wodurch er bei Stromzufuhr intensiv aufheizt. Dies ist der Abschnitt, der sich in der Ofenkammer befindet und Wärme an das Werkstück abgibt.

Die kalten Enden (Anschlüsse)

Dies sind die dickeren Abschnitte an jedem Ende des Elements. Sie werden so hergestellt, dass sie einen deutlich geringeren elektrischen Widerstand als die Heizzone aufweisen. Dieses Design stellt sicher, dass sie relativ kühl bleiben, wenn sie die isolierten Wände des Ofens passieren, um an die Stromversorgung angeschlossen zu werden, wodurch Energieverschwendung und Schäden an der Ofenstruktur verhindert werden.

Gängige Konfigurationen

Basierend auf diesem grundlegenden "Heißzone/Kaltende"-Design erfüllen einige Standardkonfigurationen die meisten industriellen Anforderungen:

- Gerade Stäbe (Hanteltyp): Die häufigste Variante, die paarweise oder in Sätzen verwendet und horizontal oder vertikal montiert wird.

- U-förmige Elemente: Diese bestehen aus zwei verbundenen Stäben, wodurch beide elektrischen Anschlüsse auf derselben Seite des Ofens für eine vereinfachte Verkabelung liegen können.

- Mehrschenkelige Elemente (z. B. W-förmig): Diese bieten eine höhere Leistungsdichte auf kleinem Raum und werden oft für spezielle Heizanwendungen eingesetzt.

Warum dieses Design ein technischer Vorteil ist

Die einfache Stabform ist kein Zufall; sie ist ein direktes Ergebnis der einzigartigen Materialeigenschaften von Siliziumkarbid und bietet mehrere entscheidende Vorteile.

Hohe strukturelle Integrität

SiC-Material hat keine flüssige Phase, was bedeutet, dass es selbst bei extremen Temperaturen bis zu 1625 °C (2957 °F) nicht weich wird, durchhängt oder kriecht. Die starre, selbsttragende Stabform ist eine mechanisch einfache und stabile Möglichkeit, diese unglaubliche Hochtemperaturfestigkeit zu nutzen.

Effiziente Leistungsabgabe

Siliziumkarbid hat einen hohen Widerstand gegen elektrischen Strom. Diese Eigenschaft bedeutet, dass elektrische Energie mit außergewöhnlicher Effizienz in Wärme umgewandelt wird und die zylindrische Form diese thermische Energie gleichmäßig in alle Richtungen (360°) abstrahlt.

Vorhersehbare, gleichmäßige Erwärmung

Die konsistente Geometrie der Heizzone des Stabes gewährleistet eine gleichmäßige und vorhersehbare Wärmeverteilung innerhalb einer Ofenkammer. Dies ist entscheidend für Prozesse, die eine präzise Temperaturgleichmäßigkeit erfordern, wie z. B. in der Halbleiterfertigung, beim Keramikbrennen und bei der Metallwärmebehandlung.

Verständnis der Kompromisse und operativen Realitäten

Obwohl SiC-Elemente hochwirksam sind, weisen sie spezifische Betriebseigenschaften auf, die Sie verwalten müssen, um eine ordnungsgemäße Leistung und eine lange Lebensdauer zu gewährleisten.

Die Herausforderung der "Alterung"

Im Laufe der Zeit und bei Einwirkung hoher Temperaturen oxidieren SiC-Elemente allmählich. Dieser Prozess, bekannt als Alterung, führt dazu, dass der elektrische Widerstand des Elements langsam und dauerhaft ansteigt.

Die Notwendigkeit variabler Leistung

Da der Widerstand mit dem Alter zunimmt, würde das Anlegen einer festen Spannung dazu führen, dass die Ausgangsleistung (und damit die Wärme) im Laufe der Zeit abnimmt. Um dem entgegenzuwirken, erfordern SiC-Heizsysteme eine variable Spannungsversorgung, wie z. B. einen Mehrfachabgriffstransformator oder einen Thyristorsteller (SCR). Dies ermöglicht es Ihnen, die Spannung über die Lebensdauer des Elements zu erhöhen, um eine konstante Ausgangsleistung aufrechtzuerhalten.

Mechanische Sprödigkeit

Wie die meisten Keramiken ist SiC sehr hart, aber auch spröde. Die Elemente sind robust gegenüber thermischer Belastung, können aber durch mechanische Stöße oder Schläge leicht beschädigt werden. Eine sorgfältige Handhabung während der Installation und Wartung ist unerlässlich.

So wählen Sie das richtige Element für Ihre Anwendung aus

Die Auswahl des richtigen Elements erfordert die Anpassung seiner physischen Abmessungen und elektrischen Eigenschaften an Ihren Ofen und Ihr Stromversorgungssystem.

- Wenn Ihr Hauptaugenmerk auf dem Bau eines neuen Ofens liegt: Stellen Sie sicher, dass die Länge der Heizzone des Elements den Innenmaßen Ihrer Kammer entspricht und dass Ihre Stromversorgungssteuerung so ausgelegt ist, dass sie die durch die SiC-Alterung erforderliche Spannungserhöhung verwalten kann.

- Wenn Ihr Hauptaugenmerk auf dem Austausch vorhandener Elemente liegt: Messen Sie die Abmessungen des alten Elements genau – insbesondere die Länge der Heizzone (L1), die Länge des kalten Endes (L2), den Durchmesser der Heizzone (d) und den Durchmesser des kalten Endes (D) –, um einen korrekten Austausch zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer liegt: Verwenden Sie eine ausgeklügelte Leistungsregelung (wie einen SCR), die die Spannung präzise steuern kann, und gestalten Sie das System so, dass die maximal empfohlene Leistungsdichte (Watt pro Quadratzoll) des Elements nicht überschritten wird.

Letztendlich ist die einfache, robuste Form eines SiC-Elements seine größte Stärke, die eine vorhersehbare Leistung bietet, wenn seine grundlegenden Betriebsanforderungen erfüllt sind.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Gängige Formen | Stäbe (gerade, U-förmig, mehrschenkelig) und Rohre |

| Schlüsselabschnitte | Heizzone (hoher Widerstand, heizt auf) und kalte Enden (geringer Widerstand, Anschlüsse) |

| Temperaturbereich | Bis zu 1625°C (2957°F) |

| Materialeigenschaften | Hohe strukturelle Integrität, effiziente Leistungsabgabe, gleichmäßige Erwärmung |

| Betriebliche Überlegungen | Alterung (Widerstand nimmt zu), erfordert variable Stromversorgung, spröde (vorsichtig handhaben) |

| Anwendungen | Halbleiterfertigung, Keramikbrennen, Metallwärmebehandlung |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Siliziumkarbid-Heizelemente und kundenspezifische Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Leistung gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen und maßgeschneiderte Lösungen für überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen