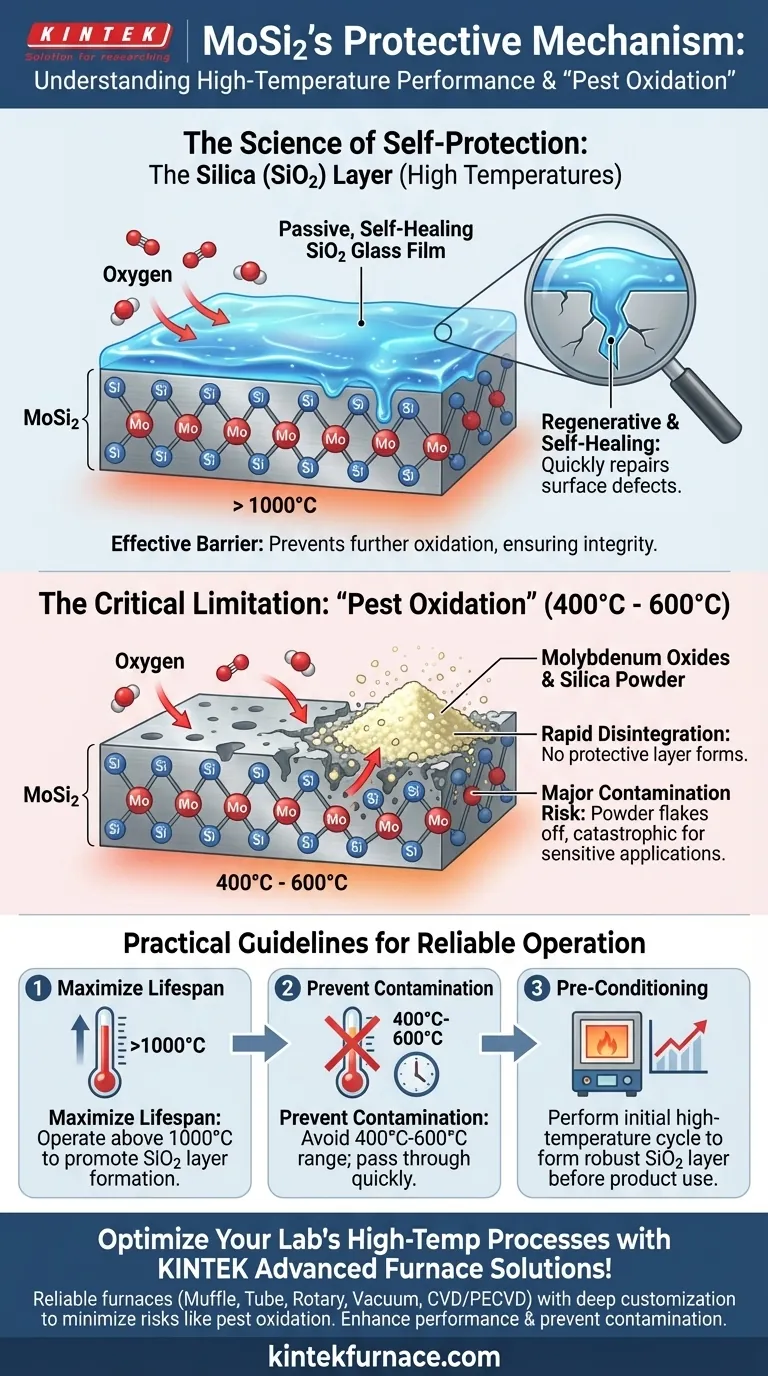

In einer oxidierenden Atmosphäre schützt sich Molybdändisilizid (MoSi2) durch die Bildung einer passiven, selbstheilenden Schicht aus reinem Siliziumdioxid (SiO2)-Glas auf seiner Oberfläche. Dieser regenerative Film wirkt als hochwirksame Barriere, verhindert eine weitere Oxidation des darunter liegenden Materials und gewährleistet dessen Integrität bei extremen Temperaturen.

Die bemerkenswerte Leistung von MoSi2 als Hochtemperaturmaterial beruht auf seiner Fähigkeit, eine schützende Siliziumdioxidschicht zu bilden. Das Verständnis seiner einen kritischen Schwachstelle – einer Niedertemperatur-"Pestoxidation" – ist jedoch für einen zuverlässigen Betrieb und die Vermeidung von Produktkontaminationen unerlässlich.

Die Wissenschaft des Selbstschutzes: Die Siliziumdioxid (SiO2)-Schicht

Der Schutzmechanismus ist nicht einfach eine während der Herstellung aufgebrachte Beschichtung; es ist ein aktiver, dynamischer Prozess, der während des Betriebs abläuft.

Wie sich die Schutzschicht bildet

Wenn MoSi2 in Gegenwart von Sauerstoff erhitzt wird, reagiert das Silizium in der Verbindung leicht mit atmosphärischem Sauerstoff. Diese Reaktion bildet eine dünne, dichte und hochstabile Schicht aus Siliziumdioxid (SiO2), die im Wesentlichen eine Art Glas ist.

Dieser Siliziumdioxidfilm ist nicht porös und haftet stark am MoSi2-Substrat, wodurch eine beeindruckende Barriere gegen weiteres Eindringen von Sauerstoff entsteht.

Ein regenerativer "Glas"-Film

Die wertvollste Eigenschaft dieser SiO2-Schicht ist ihre selbstheilende oder regenerative Natur. Die Schicht verhält sich bei hohen Temperaturen wie eine viskose Flüssigkeit.

Entsteht ein Mikroriss oder ein anderer Oberflächenfehler, wird das darunter liegende MoSi2 sofort der oxidierenden Atmosphäre ausgesetzt. Diese Exposition löst eine schnelle, lokalisierte Reaktion aus, die neues SiO2 bildet, wodurch der Bruch effektiv "geheilt" und der Schutzschild wiederhergestellt wird.

Warum dies für den Hochtemperatureinsatz wichtig ist

Dieser kontinuierliche Selbstreparaturmechanismus ist der Grund, warum MoSi2-Heizelemente eine so lange Lebensdauer und stabile Leistung in Luft und anderen oxidierenden Umgebungen aufweisen und unter ähnlichen Bedingungen viele metallische oder Siliziumkarbid-Elemente übertreffen.

Verständnis der kritischen Einschränkung: "Pestoxidation"

Obwohl bei hohen Temperaturen außergewöhnlich robust, weist der Schutzmechanismus von MoSi2 bei niedrigeren Temperaturen eine gut dokumentierte Schwachstelle auf.

Das Problem bei niedrigen Temperaturen

In einem Temperaturbereich von etwa 400°C bis 600°C kann eine andere, zerstörerische Form der Oxidation, bekannt als Pestoxidation, auftreten.

Anstatt eine dichte, schützende Glasschicht zu bilden, zerfällt das Material schnell zu einem gelblichen Pulver, das aus Molybdänoxiden und Siliziumdioxid besteht. Dieser Prozess wird durch die inhärente Porosität des Materials beschleunigt.

Die Folge der "Pest": Kontamination

Diese Schädlingsreaktion bildet keine Schutzbarriere. Das entstehende Pulver kann leicht von der Oberfläche des Elements abplatzen.

Obwohl dies möglicherweise nicht zu einem sofortigen Ausfall des Elements führt, ist es eine erhebliche Quelle für Produktkontaminationen. In empfindlichen Anwendungen wie der Halbleiterverarbeitung oder dem Keramikbrennen kann diese Kontamination für das Endprodukt katastrophal sein.

Das praktische Gebot: Die Pestzone vermeiden

Aufgrund des Risikos der Pestoxidation muss der Dauerbetrieb von MoSi2-Elementen im Bereich von 400°C bis 600°C unbedingt vermieden werden. Heiz- und Kühlzyklen sollten so programmiert werden, dass sie diesen Temperaturbereich so schnell wie möglich durchlaufen.

Eine Richtlinie für die Verwendung von MoSi2-Elementen

Das Verständnis dieses dualen Verhaltens ist entscheidend, um die Stärken des Materials zu nutzen und gleichzeitig seine Risiken zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Elementlebensdauer liegt: Sorgen Sie für eine stabile oxidierende Atmosphäre über 1000°C, um die Bildung und Regeneration der schützenden SiO2-Glasschicht zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontaminationen liegt: Sie müssen Heizzyklen so gestalten, dass sie den Bereich von 400°C-600°C schnell durchlaufen, um die Bildung von pestbedingtem Pulver zu verhindern.

- Wenn Sie einen neuen Ofen in Betrieb nehmen: Führen Sie einen anfänglichen Hochtemperaturzyklus in Luft durch, um die Elemente "vorzukonditionieren", damit sie eine robuste anfängliche SiO2-Schicht bilden können, bevor ein Produkt eingeführt wird.

Durch die Steuerung des thermischen Profils unter Berücksichtigung dieser unterschiedlichen Verhaltensweisen können Sie eine zuverlässige und langlebige Leistung Ihrer MoSi2-Komponenten gewährleisten.

Zusammenfassungstabelle:

| Schutzmechanismus | Wichtige Details | Temperaturbereich |

|---|---|---|

| Siliziumdioxid (SiO2)-Schichtbildung | Bildet eine dichte, nicht poröse Barriere, die das Eindringen von Sauerstoff verhindert und Risse selbst heilt. | Über 1000°C |

| Pestoxidation | Schneller Zerfall zu Pulver, der Kontaminationen verursacht; längere Exposition vermeiden. | 400°C bis 600°C |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und minimiert Risiken wie die Pestoxidation. Kontaktieren Sie uns noch heute, um die Leistung zu verbessern und Kontaminationen zu verhindern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen