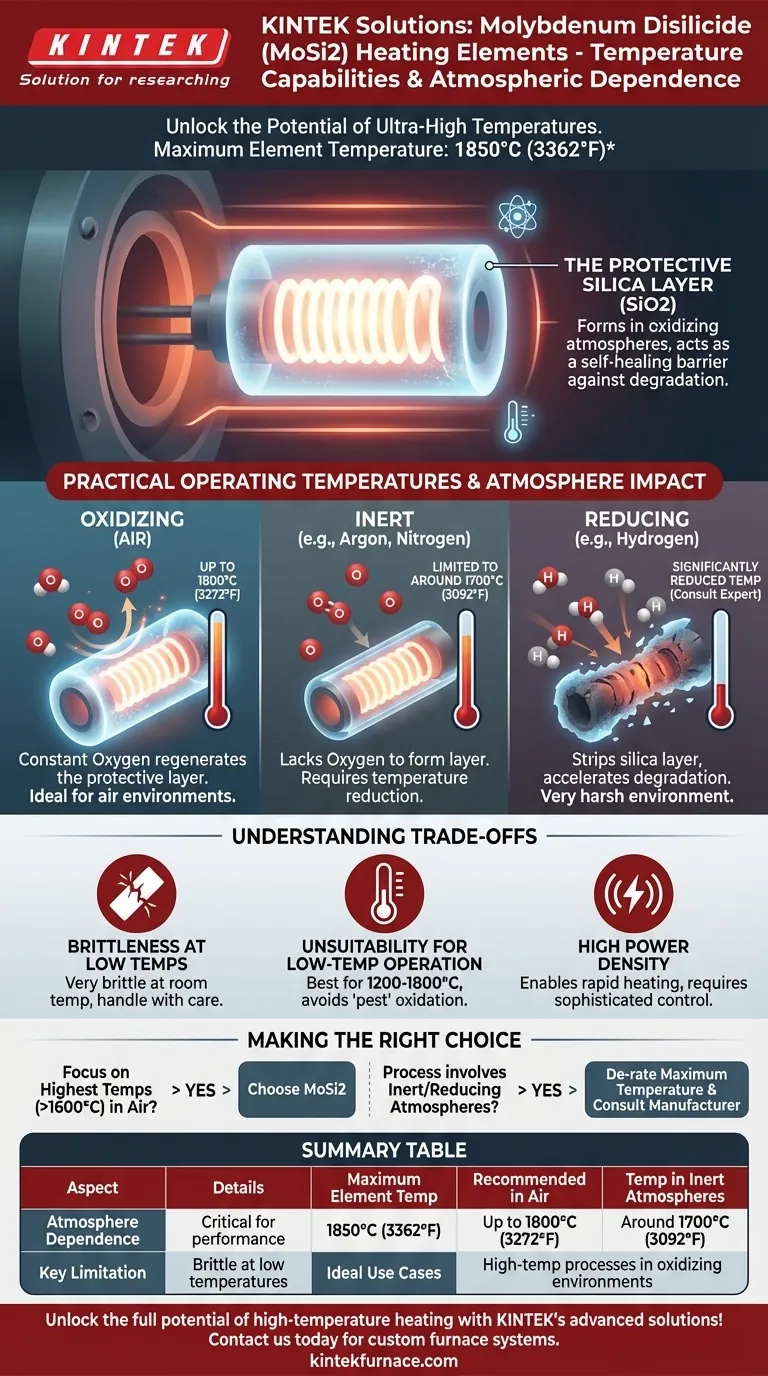

Auf ihrem Höhepunkt können Molybdändisilizid (MoSi2)-Heizelemente Elementtemperaturen von bis zu 1850 °C (3362 °F) erreichen. Dies macht sie zu den Heizelementen auf Metallbasis mit der höchsten erreichbaren Temperatur für Industrie- und Laboröfen. Diese Höchsttemperatur ist jedoch nur unter spezifischen, idealen Bedingungen erreichbar.

Die außergewöhnliche Temperaturbeständigkeit von MoSi2-Heizelementen hängt vollständig von der Ofenatmosphäre ab. Sie gedeihen in oxidierenden Umgebungen, die eine schützende Oberflächenschicht bilden, zeigen aber eine deutlich reduzierte Leistung in inerten oder reduzierenden Atmosphären.

Verständnis des Kernmechanismus: Die schützende Silikatschicht

Die einzigartigen Eigenschaften von Molybdändisilizid sind nicht allein dem Basismaterial geschuldet, sondern ergeben sich aus seiner Wechselwirkung mit seiner Umgebung bei hohen Temperaturen.

### Wie sie entsteht

Wenn ein MoSi2-Element in einer oxidierenden Atmosphäre wie Luft erhitzt wird, reagiert seine Oberfläche mit Sauerstoff. Diese Reaktion bildet eine dünne, nicht poröse Passivierungsschicht aus reinem Siliziumdioxid (SiO2), das im Wesentlichen eine Art Glas ist.

### Warum sie für die Leistung entscheidend ist

Diese Silikatschicht ist der Schlüssel zum Erfolg des Elements. Sie wirkt als Schutzbarriere und verhindert die weitere Oxidation und Zersetzung des darunter liegenden MoSi2-Materials. Diese selbstreparierende „Haut“ ermöglicht es dem Element, über lange Zeiträume bei extremen Temperaturen zuverlässig zu arbeiten.

Praktische Betriebstemperaturen und Grenzen

Die angegebene Höchsttemperatur von 1850 °C ist eine Materialgrenze. Die praktische, empfohlene Betriebstemperatur wird durch die chemische Umgebung im Inneren des Ofens bestimmt.

### In Standard-Oxidationsatmosphären (Luft)

In einer Standard-Luftatmosphäre können MoSi2-Elemente kontinuierlich bei Ofentemperaturen bis zu 1800 °C (3272 °F) betrieben werden. Die Anwesenheit von Sauerstoff regeneriert die schützende Silikatschicht ständig, falls diese beschädigt wird.

### In inerten Atmosphären (z. B. Argon, Stickstoff)

Der Betrieb in einer Inertgasatmosphäre entzieht den Sauerstoff, der zur Bildung und Aufrechterhaltung der schützenden Silikatschicht erforderlich ist. Dies erfordert eine Temperaturreduzierung um mindestens 100 °C, wodurch die maximale praktische Temperatur auf etwa 1700 °C (3092 °F) begrenzt wird.

### In reduzierenden Atmosphären (z. B. Wasserstoff)

Reduzierende Atmosphären sind besonders harsch für MoSi2-Elemente. Wasserstoff enthaltende Atmosphären entfernen aktiv die schützende Silikatschicht, was zu einer beschleunigten Zersetzung des Elements führt. Dies erfordert eine erhebliche Reduzierung der Betriebstemperatur. Die Verwendung von feuchtem Wasserstoff kann helfen, eine Schutzschicht neu zu bilden und die Leistung zu verbessern, aber eine spezielle Anleitung ist unerlässlich.

Verständnis der Kompromisse

Obwohl MoSi2 eine beispiellose Temperaturleistung bietet, bringt es spezifische Materialeigenschaften und Einschränkungen mit sich, die gemanagt werden müssen.

### Sprödigkeit bei niedrigen Temperaturen

MoSi2 ist ein Cermet (keramisch-metallischer Verbundwerkstoff) und bei Raumtemperatur extrem spröde und zerbrechlich. Es muss beim Versand, der Installation und der Ofenwartung mit großer Sorgfalt behandelt werden, um Brüche zu vermeiden. Duktilität erhält es erst beim Aufheizen.

### Ungeeignet für Niedertemperaturbetrieb

Diese Elemente sind für sehr hohe Temperaturen ausgelegt und werden typischerweise in einem Bereich von 1200 °C bis 1800 °C betrieben. Sie eignen sich nicht für den Dauerbetrieb bei niedrigeren Temperaturen, da sie anfällig für eine Form der beschleunigten Oxidation sind, die als „Pest“ bezeichnet wird.

### Hohe Leistungsdichte

MoSi2-Elemente können sehr hohe Wattbelastungen aufnehmen. Das bedeutet, dass sie eine große Energiemenge von einer kleinen Oberfläche abstrahlen können, was ein schnelles Aufheizen des Ofens ermöglicht. Diese hohe Leistung muss mit hochentwickelten Steuerungssystemen verwaltet werden, um thermische Schocks für den Ofen oder das Produkt zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die interne Atmosphäre Ihres Ofens ist der kritischste Faktor bei der Konstruktion mit MoSi2-Elementen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchsten Temperaturen (über 1600 °C) in einer Luftatmosphäre zu erreichen: MoSi2 ist aufgrund seiner überlegenen Temperaturbeständigkeit und langen Lebensdauer die eindeutige Wahl.

- Wenn Ihr Prozess eine inerte oder reduzierende Atmosphäre beinhaltet: Sie müssen die maximale Temperatur von MoSi2-Elementen herabsetzen und die Herstellerspezifikationen für Ihre spezifische Gasmischung konsultieren.

- Wenn Ihre Sorge die mechanische Robustheit beim Umgang ist: Implementieren Sie strenge Protokolle für den Umgang mit MoSi2-Elementen bei Raumtemperatur, da diese vor dem Erhitzen sehr spröde sind.

Das Verständnis dieser Umgebungsabhängigkeiten ist der Schlüssel zur erfolgreichen Nutzung der außergewöhnlichen Fähigkeiten von MoSi2.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Maximale Elementtemperatur | 1850 °C (3362 °F) unter idealen Bedingungen |

| Empfohlene Betriebstemperatur in Luft | Bis zu 1800 °C (3272 °F) |

| Temperatur in inerten Atmosphären | Begrenzt auf etwa 1700 °C (3092 °F) |

| Wesentliche Einschränkung | Leistung hängt von der Ofenatmosphäre ab; spröde bei niedrigen Temperaturen |

| Ideale Anwendungsfälle | Hochtemperaturprozesse in oxidierenden Umgebungen, Schnellaufheizungsanwendungen |

Entfesseln Sie das volle Potenzial der Hochtemperaturthermie mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der hausinternen Fertigung versorgen wir diverse Labore mit zuverlässigen MoSi2-Heizelementen und kundenspezifischen Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und steigert so Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochtemperaturanwendungen unterstützen und maßgeschneiderte Lösungen für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen