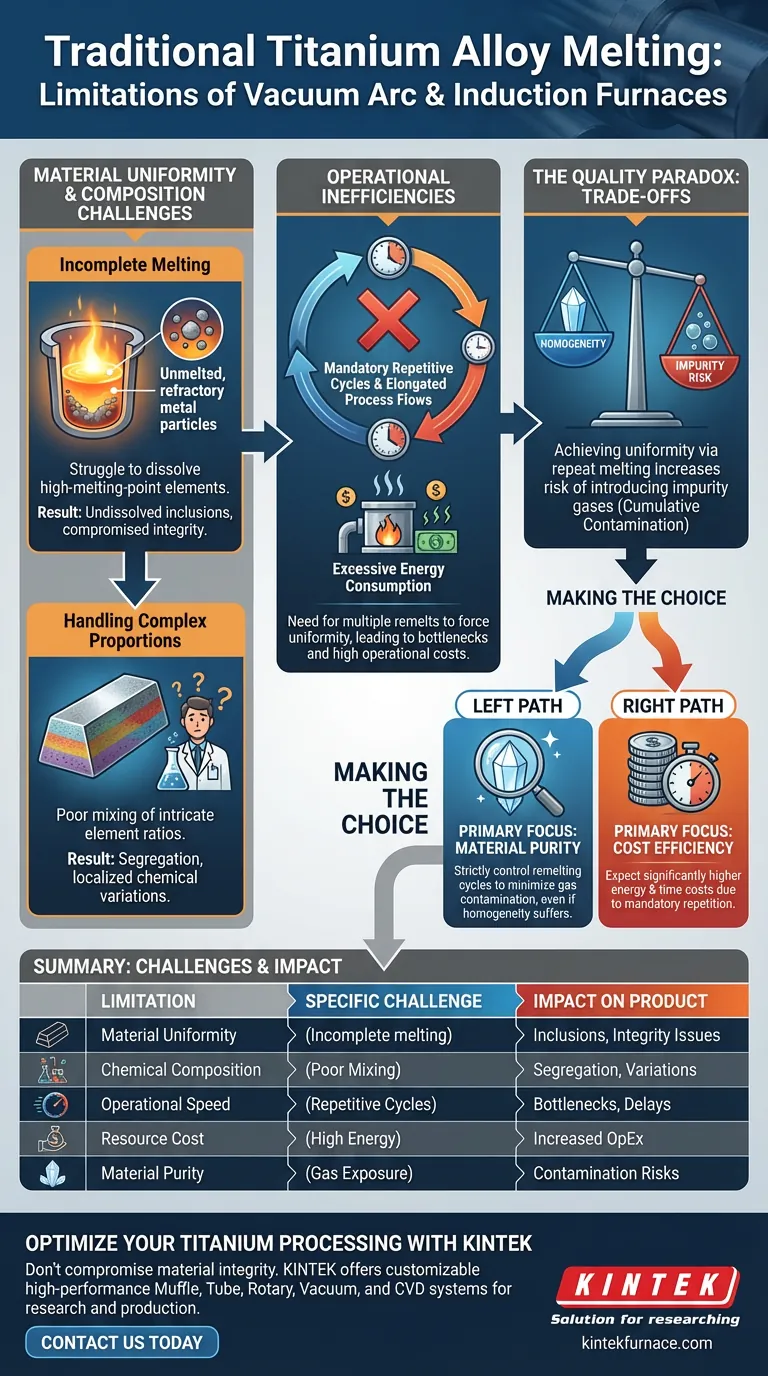

Traditionelle Schmelzverfahren für Titanlegierungen, die auf Vakuumlichtbogen- oder Induktionsöfen basieren, stoßen hinsichtlich Effizienz und Zusammensetzungsgleichmäßigkeit auf erhebliche Hürden. Die Haupteinschränkungen sind das unvollständige Schmelzen von hochschmelzenden Elementen und die Schwierigkeit, komplexe Legierungsanteile in einem einzigen Durchgang zu handhaben.

Die grundlegende Einschränkung ist die Notwendigkeit wiederholter Verarbeitung, um eine schlechte anfängliche Mischung auszugleichen. Dies führt zu einem verschärften Problem: höhere Energiekosten, längere Produktionszeiten und eine Verschlechterung der Materialreinheit durch Gasexposition.

Die Herausforderung der Zusammensetzungsgleichmäßigkeit

Unvollständiges Schmelzen von hochschmelzenden Elementen

Die kritischste technische Einschränkung ist die Schwierigkeit, hochschmelzende Elemente vollständig aufzulösen.

In einem einzigen Durchgang erzeugen diese Öfen oft nicht die anhaltenden, lokalisierten Bedingungen, die notwendig sind, um diese hochschmelzenden Komponenten vollständig zu schmelzen. Dies hinterlässt ungelöste Einschlüsse in der Legierung, was die strukturelle Integrität des Endmaterials beeinträchtigt.

Handhabung komplexer Anteile

Die Erzielung einer präzisen chemischen Balance ist schwierig, wenn es um komplexe Legierungsanteile geht.

Standard-Lichtbogen- und Induktionsverfahren mangelt es oft an der konvektiven Mischfähigkeit, die erforderlich ist, um komplexe Elementverhältnisse in einem Durchgang zu homogenisieren. Dies führt zu Segregation, bei der verschiedene Bereiche des Barrens unterschiedliche chemische Eigenschaften aufweisen.

Betriebliche Ineffizienzen

Die Notwendigkeit wiederholter Zyklen

Um die Probleme des unvollständigen Schmelzens und der Segregation zu kompensieren, sind Hersteller gezwungen, mehrere wiederholte Schmelzzyklen durchzuführen.

Betreiber können sich nicht auf eine "Einmal-und-fertig"-Schmelze verlassen; sie müssen das Material mehrmals einschmelzen, um die Legierung schrittweise in einen homogenen Zustand zu bringen.

Verlängerte Prozessabläufe

Die Anforderung mehrerer Zyklen verlängert den Prozessablauf drastisch.

Der Produktionsdurchsatz wird gedrosselt, da jede Charge den Ofen erheblich länger belegt, als eine theoretische Ein-Durchgangs-Schmelze erfordern würde. Dies schafft Engpässe im Produktionszeitplan.

Übermäßiger Energieverbrauch

Das wiederholte Erhitzen derselben Metallmasse auf ihren Schmelzpunkt führt zu einem hohen Energieverbrauch.

Die Energieeffizienz des Gesamtprozesses sinkt mit jeder erforderlichen Wiederaufschmelzung rapide, was die Betriebskosten pro Tonne produzierten Titans erheblich erhöht.

Verständnis der Kompromisse: Das Qualitätsparadox

Das Risiko der Verunreinigung

Es besteht ein kritischer Kompromiss zwischen der Erzielung von Gleichmäßigkeit und der Aufrechterhaltung der Reinheit.

Während die wiederholte Schmelze zur Homogenisierung der Legierung beiträgt, erhöht sie gleichzeitig das Risiko der Einführung von Verunreinigungs-Gasen.

Kumulative Kontamination

Jeder zusätzliche Arbeitsschritt setzt die Schmelze potenziellen Kontaminationsquellen aus.

Folglich kann der Prozess selbst, der zur Behebung der Legierungszusammensetzung dient (Wiederaufschmelzen), seine Qualität verschlechtern, indem er Gasfehler einführt, die schwer zu entfernen sind.

Die richtige Wahl für Ihr Ziel treffen

Bei der Bewertung traditioneller Vakuumlichtbogen- oder Induktionsschmelzverfahren für Titananwendungen müssen Sie den unvermeidlichen Mehraufwand berücksichtigen, der zur Gewährleistung der Qualität erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Sie müssen die Anzahl der Wiederaufschmelzzyklen streng kontrollieren, um die Einführung von Verunreinigungs-Gasen zu minimieren, auch wenn dies die Homogenität beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Sie müssen erkennen, dass der Energieverbrauch und der Zeitaufwand aufgrund der zwingenden Wiederholung des Schmelzprozesses erheblich höher sein werden als erwartet.

Erfolg bei der traditionellen Titan-Schmelze erfordert ein Gleichgewicht zwischen der Notwendigkeit chemischer Homogenität und den steigenden Kosten und Kontaminationsrisiken der repetitiven Verarbeitung.

Zusammenfassungstabelle:

| Limitierungskategorie | Spezifische Herausforderung | Auswirkung auf das Endprodukt |

|---|---|---|

| Materialgleichmäßigkeit | Unvollständiges Schmelzen von hochschmelzenden Elementen | Ungelöste Einschlüsse & beeinträchtigte Integrität |

| Chemische Zusammensetzung | Schlechte konvektive Mischung komplexer Anteile | Segregation und lokale chemische Variationen |

| Betriebsgeschwindigkeit | Zwingende wiederholte Schmelzzyklen | Produktionsengpässe und verlängerte Prozessabläufe |

| Ressourcenkosten | Hoher kumulativer Energieverbrauch | Erhöhte Betriebskosten pro Tonne Material |

| Materialreinheit | Erhöhte Gasexposition während der Wiederaufschmelzung | Höheres Risiko von Sauerstoff/Stickstoff-Kontamination |

Optimieren Sie Ihre Titan-Verarbeitung mit KINTEK

Traditionelle Schmelzengpässe sollten die Integrität Ihres Materials nicht beeinträchtigen. Bei KINTEK verstehen wir das empfindliche Gleichgewicht zwischen chemischer Homogenität und Reinheit. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um die strengen Anforderungen der Titanlegierungsforschung und -produktion zu erfüllen.

Hören Sie auf, sich mit ineffizienten Wiederholungszyklen zufriedenzugeben. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere fortschrittlichen Labor- und industriellen Hochtemperaturöfen Ihren Arbeitsablauf optimieren, Energieverschwendung reduzieren und die Materialpräzision liefern können, die Ihre einzigartigen Bedürfnisse verdienen.

Visuelle Anleitung

Referenzen

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Vorteile von industriellen Induktionsöfen für die Produktion von Aluminiumlegierungen? Skalieren Sie Ihre Massenproduktion

- Warum muss ein Laborschmelzofen in der Lage sein, stabile hohe Temperaturen für AA2014-Barren aufrechtzuerhalten?

- Welche Maximaltemperatur kann ein Vakuum-Induktionsschmelzofen erreichen? Erreicht 2600°C für das Schmelzen von reinem Metall

- Was ist die Rolle der Steuerungsschaltung in einem Induktionserhitzer? Erschließen Sie Präzision und Effizienz in Ihrem Erwärmungsprozess

- Was ist die Hauptfunktion eines Lichtbogenofens bei der Synthese von Cr0.82Mn0.18Ge? Erzielung einer hochreinen Legierungsschmelze

- Wie funktioniert ein Vakuuminduktionsschmelzofen (VIM-Ofen)? Erzielen Sie ultrareine Metalle durch präzises Schmelzen

- Wie steigert IGBT die Effizienz und Energieeinsparungen beim Induktionsschmelzen? Erzielen Sie überlegene Kontrolle und niedrigere Kosten

- Welche Steuerungsvorteile bietet die Induktionserwärmung? Präzision, Geschwindigkeit und Effizienz erreichen