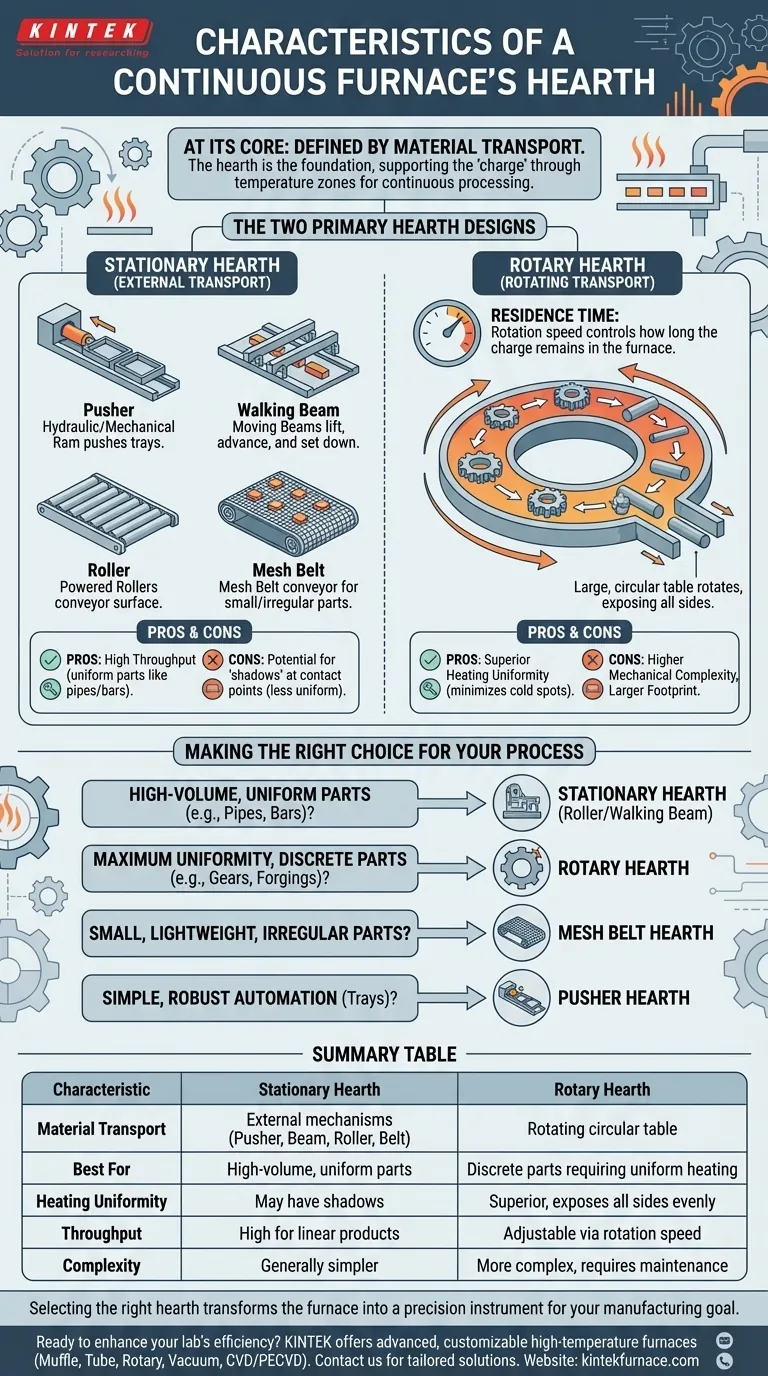

Im Kern wird der Herd eines Durchlaufofens durch seine Methode des Materialtransports definiert. Das grundlegende Merkmal ist, dass der Herd entweder stationär sein kann, wobei der Ofenboden selbst nicht bewegt wird, oder rotierend, wobei sich der Boden dreht, um die Materialien durch den Erhitzungsprozess zu transportieren. Diese Wahl ist der primäre Bestimmungsfaktor dafür, wie ein Ofen arbeitet und wofür er am besten geeignet ist.

Das bestimmende Merkmal des Herdes eines Durchlaufofens ist seine Transportmethode – stationär oder rotierend. Die Wahl zwischen diesen ist nicht willkürlich; sie ist eine kritische technische Entscheidung, die durch die Geometrie des Produkts, den erforderlichen Durchsatz und die Notwendigkeit einer gleichmäßigen Hitzeexposition bestimmt wird.

Die Rolle des Herdes verstehen

Die Grundlage für kontinuierliche Verarbeitung

Der Herd ist die Oberfläche im Inneren eines Ofens, die das zu erhitzende Material, bekannt als „Beschickung“, trägt. In einem Durchlaufofen ist das Herd-System so konstruiert, dass es diese Beschickung ohne Unterbrechung durch verschiedene Temperaturzonen bewegt.

Dies steht im Gegensatz zu einem Chargenofen, bei dem Materialien in separaten, abgeschlossenen Zyklen beschickt, erhitzt und entladen werden. Die kontinuierliche Natur des Herdes ermöglicht die volumenstarke, automatisierte Produktion.

Die beiden primären Herdkonstruktionen

Die bedeutendste Unterscheidung bei Durchlaufofenherden ist, ob sich die tragende Oberfläche selbst bewegt oder fixiert bleibt.

Der stationäre Herd

Ein stationärer Herd bewegt sich nicht. Stattdessen wird ein externes Aggregat verwendet, um die Beschickung durch den Ofen zu schieben, zu tragen oder zu rollen.

Häufige Beispiele für stationäre Herd-Systeme sind:

- Schuböfen (Pusher Furnaces): Ein hydraulischer oder mechanischer Stößel schiebt Platten oder die Teile selbst über den Herd.

- Geh-Balken-Öfen (Walking Beam Furnaces): Ein Satz beweglicher Balken hebt die Beschickung an, befördert sie vorwärts und setzt sie auf einem festen Teil des Herdes wieder ab.

- Rollherdöfen (Roller Hearth Furnaces): Angetriebene Rollen bilden die Herdoberfläche und transportieren die Beschickung direkt durch den Ofen.

- Gewebebandöfen (Mesh Belt Furnaces): Ein hitzebeständiges Metalllegierungsband dient als Förderband und transportiert kleinere oder unregelmäßig geformte Teile.

Diese Konstruktionen werden oft für die Verarbeitung langer, strukturell konsistenter Produkte wie Träger, Rohre, Platten und Stäbe bevorzugt.

Der Drehherd (Rotary Hearth)

Ein Drehherd ist ein großer, kreisförmiger, donut-förmiger Tisch, der sich langsam innerhalb der Brennkammer des Ofens dreht.

Materialien werden an einem Punkt auf den Herd gegeben und werden nahe demselben Punkt entnommen, nachdem sie eine volle oder teilweise Umdrehung absolviert haben. Diese Konstruktion eignet sich ideal zum Erhitzen einzelner, diskreter Teile wie Brammen, Zahnräder oder Schmiedevorformen.

Die Drehgeschwindigkeit ist ein kritischer und einstellbarer Parameter. Sie steuert direkt die Verweilzeit – wie lange die Beschickung im Ofen bleibt. Durch die Anpassung der Geschwindigkeit können Bediener den Heizzyklus präzise steuern, basierend auf der Größe, Masse und den metallurgischen Anforderungen der Beschickung.

Die Abwägungen verstehen

Keine der Konstruktionen ist universell überlegen. Die Wahl beinhaltet einen direkten Kompromiss zwischen der Mechanik des Durchsatzes und der Heizqualität.

Stationärer Herd: Vor- und Nachteile

Stationäre Herde, insbesondere Geh-Balken- und Rollenkonstruktionen, können bei der richtigen Produktart einen extrem hohen Durchsatz erzielen. Sie bieten einen direkten, linearen Weg, der für die Verarbeitung großer Mengen einheitlichen Materials effizient ist.

Allerdings können sie „Schatten“ erzeugen, bei denen die Kontaktpunkte mit dem Herd oder dem Transportsystem langsamer erhitzt werden. Dies kann im Vergleich zu einer Rotationskonstruktion zu weniger gleichmäßigen Temperaturen führen.

Drehherd: Vor- und Nachteile

Der Hauptvorteil eines Drehherdes ist die überlegene Heizgleichmäßigkeit. Während sich der Herd dreht, stellt er sicher, dass alle Seiten der Beschickung den Wärmequellen des Ofens ausgesetzt sind, wodurch Kaltstellen minimiert werden.

Die Hauptnachteile sind die mechanische Komplexität und der Platzbedarf. Die Antriebssysteme, Dichtungen und die Gesamtstruktur eines großen Drehofens können komplexer sein und mehr Wartung erfordern als ein einfacher Schubofen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte ausschließlich von Ihren Prozesszielen und der Art des Materials, das Sie erhitzen, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einheitlicher Teile liegt (z. B. Rohre oder Stäbe): Eine stationäre Herdkonstruktion, wie eine Rollen- oder Geh-Balken-Konstruktion, ist wahrscheinlich die effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Temperaturgleichmäßigkeit bei diskreten Teilen liegt (z. B. Zahnräder oder Schmiedestücke): Ein Drehherd ist aufgrund seiner Fähigkeit, alle Oberflächen gleichmäßig auszusetzen, die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleinerer, leichterer oder unregelmäßig geformter Teile liegt: Ein stationärer Gewebebandherd bietet eine flexible und kontinuierliche Lösung.

- Wenn Ihr Hauptaugenmerk auf einfacher, robuster Automatisierung für Teile liegt, die in Wagen geschoben werden können: Ein stationärer Schubherd bietet eine mechanisch unkomplizierte und zuverlässige Option.

Letztendlich verwandelt die Auswahl des richtigen Herdes den Ofen von einem einfachen Heizer in ein Präzisionsinstrument für Ihr spezifisches Fertigungsziel.

Zusammenfassungstabelle:

| Merkmal | Stationärer Herd | Drehherd |

|---|---|---|

| Materialtransport | Externe Mechanismen (Schieber, Geh-Balken, Rolle, Gewebeband) | Sich drehender kreisförmiger Tisch |

| Am besten geeignet für | Großvolumige, einheitliche Teile (z. B. Rohre, Stäbe) | Diskrete Teile, die eine gleichmäßige Erwärmung erfordern (z. B. Zahnräder, Schmiedestücke) |

| Heizgleichmäßigkeit | Möglicherweise Schatten an Kontaktstellen | Überlegen, setzt alle Seiten gleichmäßig aus |

| Durchsatz | Hoch für lineare, konsistente Produkte | Einstellbar über die Drehgeschwindigkeit |

| Mechanische Komplexität | Im Allgemeinen einfacher | Komplexer, erfordert Wartung |

Sind Sie bereit, die Effizienz Ihres Labors mit einer maßgeschneiderten Ofenlösung zu steigern? Bei KINTEK nutzen wir herausragende F&E und die interne Fertigung, um fortschrittliche Hochtemperaturöfen anzubieten, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Wärmebehandlung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktion optimieren und Ihre spezifischen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile