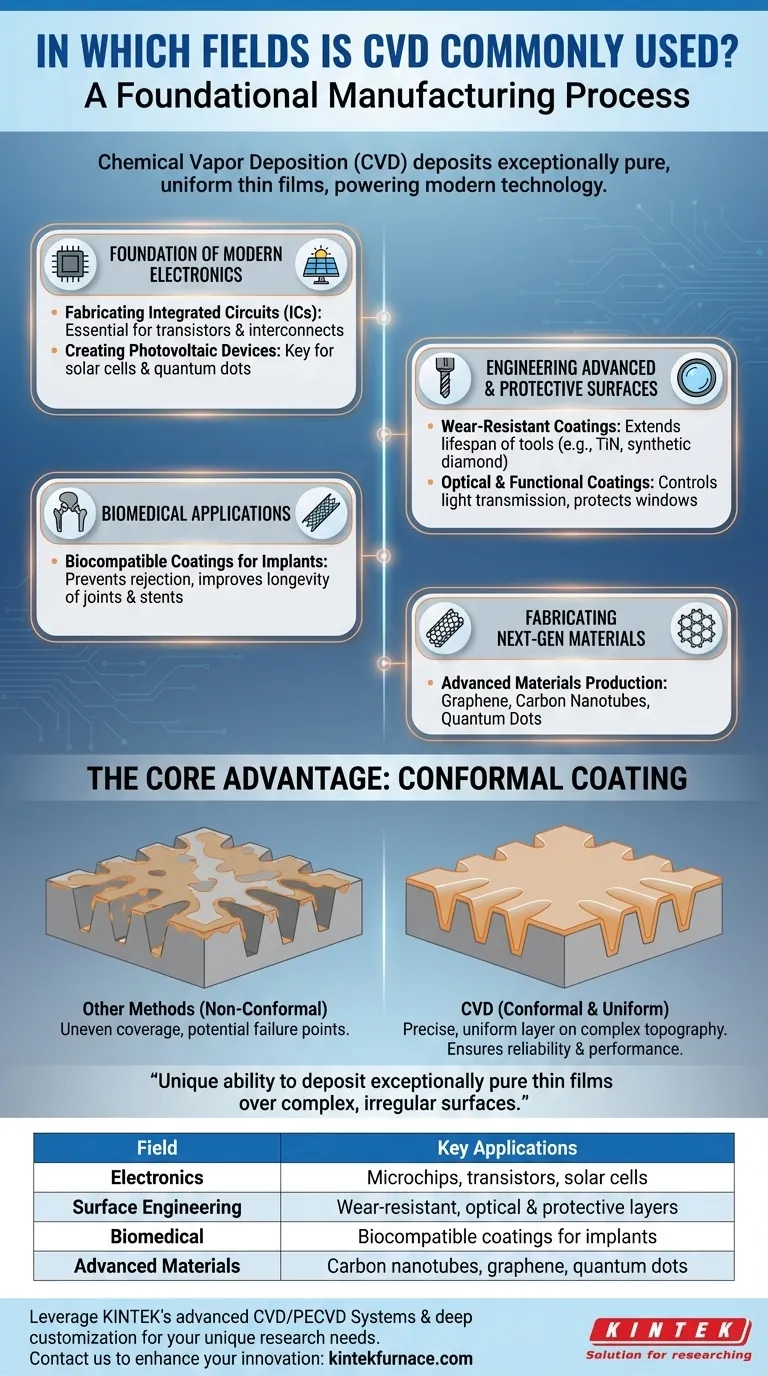

Im Grunde genommen ist die Chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der in zahlreichen Hochtechnologiebereichen eingesetzt wird. Am häufigsten wird sie bei der Herstellung von Halbleiterbauelementen, optischen Komponenten, fortschrittlichen Materialien wie Kohlenstoffnanoröhren und langlebigen, funktionalen Beschichtungen für Industrien von der Luft- und Raumfahrt bis zur Biomedizin angewendet.

Der weite Einsatz von CVD betrifft nicht nur die Materialien, die damit hergestellt werden können, sondern auch wie sie hergestellt werden. Ihre einzigartige Fähigkeit, außergewöhnlich reine und gleichmäßige Dünnschichten auf komplexen, unregelmäßigen Oberflächen abzuscheiden, macht sie zu einem unverzichtbaren Werkzeug für die moderne Technologie.

Die Grundlage der modernen Elektronik

CVD ist nicht nur ein Teil der Elektronikindustrie; es ist der Prozess, auf dem die gesamte digitale Welt aufgebaut ist. Ihre Präzision auf atomarer Ebene ist für die Herstellung von Mikrochips unerlässlich.

Herstellung integrierter Schaltungen (ICs)

Nahezu jede Komponente in einem Mikrochip, von Transistoren bis hin zu Verbindungsleitungen, wird mittels CVD aufgebaut. Der Prozess scheidet die ultradünnen, abwechselnden Schichten von Halbleiter-, Isolier- und Metallmaterialien ab, die die komplexe Architektur einer integrierten Schaltung bilden.

Erzeugung photovoltaischer Bauelemente

CVD ist eine Schlüsseltechnik für die Herstellung von Solarzellen. Sie wird verwendet, um die dünnen Schichten aus Silizium oder anderen photovoltaischen Materialien (wie Quantenpunkte) abzuscheiden, die Sonnenlicht einfangen und in Elektrizität umwandeln.

Entwicklung fortschrittlicher und schützender Oberflächen

Eine der stärksten Anwendungen von CVD ist die Oberflächenmodifikation, bei der einem Basismaterial neue Eigenschaften verliehen werden, indem eine dünne Hochleistungsschicht hinzugefügt wird.

Verschleißfeste Beschichtungen

Bei anspruchsvollen mechanischen Anwendungen wird CVD eingesetzt, um extrem harte Beschichtungen, wie Titannitrid oder synthetische Diamantfilme, auf Schneidwerkzeugen und Motorkomponenten abzuscheiden. Dies erhöht ihre Lebensdauer und Leistung drastisch.

Optische und funktionale Beschichtungen

CVD erzeugt dünne Schichten für optische Geräte, einschließlich Antireflexbeschichtungen auf Linsen und Schutzschichten auf optischen Fenstern, die in rauen Umgebungen eingesetzt werden. Diese Beschichtungen sind präzise konstruiert, um zu steuern, wie Licht übertragen oder reflektiert wird.

Biomedizinische Anwendungen

Bei medizinischen Implantaten wie künstlichen Gelenken oder Stents ist die Biokompatibilität von entscheidender Bedeutung. CVD wird verwendet, um inerte, biokompatible Beschichtungen aufzutragen, die eine Abstoßung durch den Körper verhindern und die Lebensdauer des Geräts verbessern.

Den Kernvorteil verstehen: Konforme Beschichtung

Um zu verstehen, warum CVD so verbreitet ist, muss man seinen wichtigsten technischen Vorteil gegenüber anderen Abscheidungsmethoden kennen.

Was ist eine konforme Beschichtung?

Eine konforme Beschichtung ist ein Film, der der genauen Topografie des Substrats folgt und jeden Grat, jedes Tal und jede Vertiefung mit einer Schicht gleichmäßiger Dicke bedeckt. CVD ist hier hervorragend geeignet, da die chemische Reaktion überall auf der Oberfläche gleichzeitig abläuft.

Warum es wichtig ist

In der Mikroelektronik kann eine unvollständige Abdeckung eines mikroskopischen Grabens zum Ausfall eines Schaltkreises führen. Bei einer Turbinenschaufel in der Luft- und Raumfahrt kann eine ungleichmäßige Beschichtung einen Schwachpunkt darstellen. Die Fähigkeit von CVD, einen perfekten, konformen Film auf unregelmäßigen Formen zu erzeugen, gewährleistet Zuverlässigkeit und Leistung dort, wo andere Techniken versagen.

Anwendung dieses Wissens

Ihr Interesse an den Anwendungen von CVD entspringt wahrscheinlich einem bestimmten technischen oder industriellen Kontext.

- Wenn Ihr Schwerpunkt auf der Elektronikfertigung liegt: Erkennen Sie an, dass CVD der nicht verhandelbare Prozess für den Aufbau der fundamentalen Schichten praktisch aller Halbleiterbauelemente ist.

- Wenn Ihr Schwerpunkt auf der Materialtechnik liegt: Betrachten Sie CVD als das erstklassige Werkzeug zur Herstellung von Hochleistungsoberflächen, das Eigenschaften wie Härte, chemische Beständigkeit oder Biokompatibilität verbessert.

- Wenn Ihr Schwerpunkt auf Forschung und Entwicklung liegt: Verstehen Sie, dass CVD das Tor zur Herstellung von Materialien der nächsten Generation wie Graphen, Kohlenstoffnanoröhren und Quantenpunkten ist.

Letztendlich bedeutet das Verständnis, wo CVD eingesetzt wird, zu verstehen, was die Innovation in einer Vielzahl moderner technologischer Bereiche vorantreibt.

Zusammenfassungstabelle:

| Bereich | Schlüsselanwendungen |

|---|---|

| Elektronik | Herstellung von Mikrochips, Transistoren und Solarzellen |

| Oberflächentechnik | Verschleißfeste Beschichtungen, optische Filme und Schutzschichten |

| Biomedizin | Biokompatible Beschichtungen für Implantate wie Stents und Gelenke |

| Fortschrittliche Materialien | Herstellung von Kohlenstoffnanoröhren, Graphen und Quantenpunkten |

Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofensystemen, einschließlich CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Anwendungen in der Elektronik, bei Beschichtungen und in der Materialwissenschaft präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Innovation mit maßgeschneiderten CVD-Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation