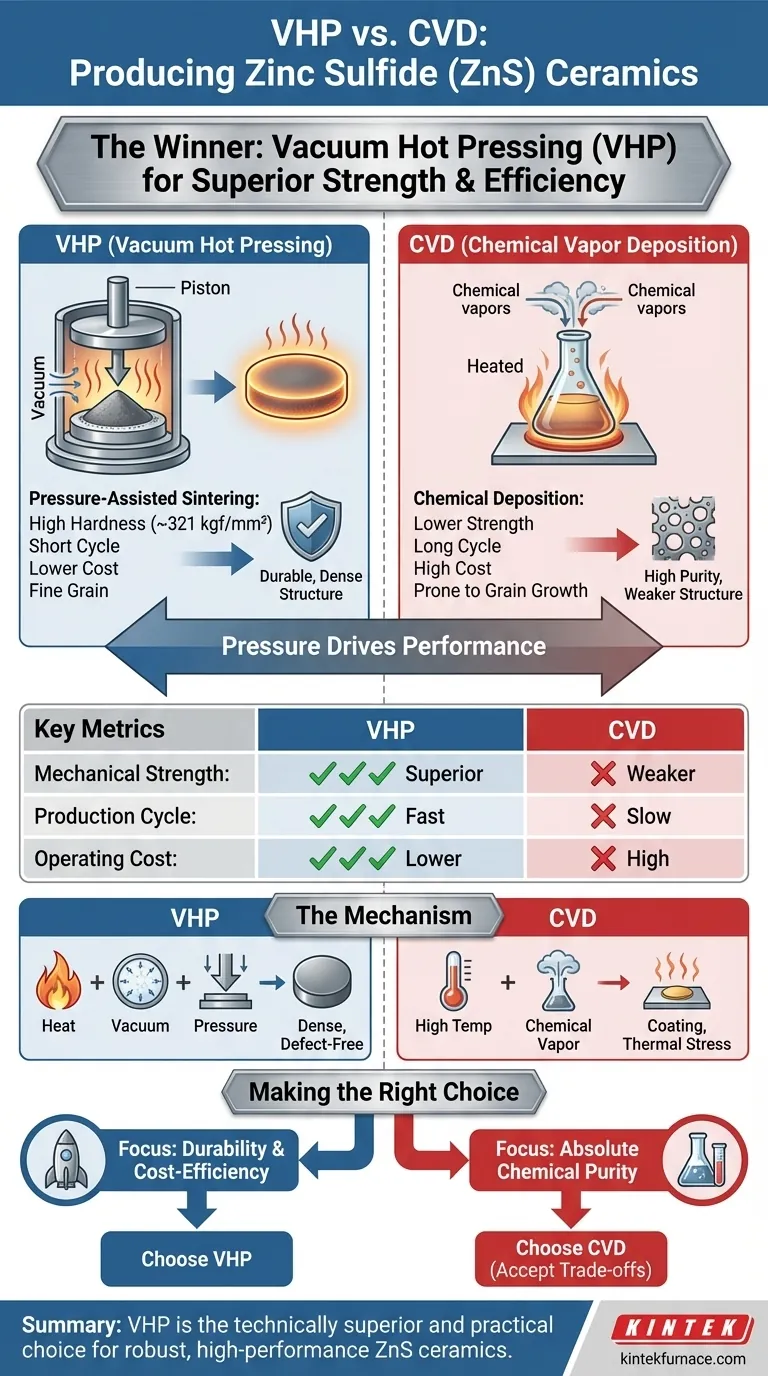

Die Vakuum-Heißpressung (VHP) übertrifft die chemische Gasphasenabscheidung (CVD) deutlich, wenn mechanische Festigkeit und Produktionseffizienz für Zinksulfid (ZnS)-Keramiken im Vordergrund stehen.

Während CVD in der Lage ist, hochreines Material herzustellen, leidet es unter langen Produktionszyklen, hohen Kosten und führt zu mechanisch schwächeren Komponenten. Umgekehrt nutzt VHP druckunterstütztes Sintern, um Keramiken mit überlegener Härte und optimierten Mikrostrukturen herzustellen, was sie zum Standard für raue Umgebungen wie Raketennasen macht.

Kernbotschaft Für Anwendungen, die strukturelle Haltbarkeit und kostengünstige Herstellung erfordern, ist VHP der entscheidende Gewinner gegenüber CVD. VHP überwindet die mechanischen Einschränkungen von CVD, indem es durch einen schnelleren, druckgetriebenen Prozess eine nahezu theoretische Dichte und höhere Härte erreicht.

Mechanische Eigenschaften: Warum VHP stärkere Keramiken liefert

Überlegene Härte und Mikrostruktur

VHP liefert ZnS-Keramiken mit deutlich höherer mechanischer Festigkeit als die von CVD hergestellten.

Der Prozess liefert eine optimierte Mikrostruktur mit erhöhten Härtewerten, wie z. B. 321 kgf/mm², was für Komponenten, die physikalischen Belastungen standhalten müssen, entscheidend ist.

Die Nachteile hoher CVD-Temperaturen

CVD-Prozesse erfordern oft extreme Abscheidetemperaturen im Bereich von 900 °C bis 2000 °C.

Diese hohen Temperaturen können zu strukturellen Veränderungen und Verformungen des Substratmaterials führen. Diese thermische Belastung führt häufig zu einer Reduzierung der gesamten mechanischen Eigenschaften des Körpers und schwächt die Bindung zwischen Beschichtung und Substrat.

Unterdrückung des Kornwachstums

VHP wendet während des Erhitzens mechanischen Druck an (typischerweise etwa 15–20 MPa).

Dieser Druck ermöglicht die Verdichtung bei niedrigeren Temperaturen, was ein übermäßiges Kornwachstum unterdrückt. Feinere Kornstrukturen korrelieren direkt mit verbesserter mechanischer Festigkeit und Zähigkeit der fertigen Keramik.

Effizienz und Kosten: Der VHP-Vorteil

Reduzierter Produktionszyklus

Der VHP-Prozess bietet einen deutlich kürzeren Produktionszyklus im Vergleich zu den langsamen Abscheidungsraten von CVD.

Durch gleichzeitiges Anwenden von Wärme und Druck erreicht VHP die Verdichtung wesentlich schneller als der chemische Wachstumsprozess, der von CVD benötigt wird.

Geringere Ausrüstungsinvestitionen

CVD beinhaltet komplexe, teure Geräte zur Handhabung flüchtiger chemischer Vorläufer und Hochtemperaturumgebungen.

Im Gegensatz dazu sind VHP-Öfen im Allgemeinen einfacher und kostengünstiger im Betrieb. Dies macht VHP zu einer wirtschaftlicheren Option für die industrielle Produktion von ZnS-Keramiken.

Der Mechanismus: Wie VHP Dichte erreicht

Gleichzeitiges Vakuum, Hitze und Druck

Der Erfolg von VHP liegt in der gleichzeitigen Anwendung von hoher Temperatur (ca. 1020 °C), hohem Vakuum (10^-3 bis 10^-5 mtorr) und mechanischem Druck.

Diese Kombination schafft einen Mechanismus der "druckunterstützten Sinterung". Sie erzwingt Partikelumlagerung und plastische Fließfähigkeit, die CVD einfach nicht replizieren kann.

Beseitigung von Defekten

Die Hochvakuumumgebung ist unerlässlich für die Extraktion flüchtiger Verunreinigungen und eingeschlossener Gase aus den Pulverzwischenräumen.

Durch die zwangsweise Entfernung dieser Mikroporen erzeugt VHP eine dichte Struktur nahe der theoretischen Dichte. Dies verbessert nicht nur die Festigkeit, sondern gewährleistet auch eine hervorragende Infrarotdurchlässigkeit, indem die Lichtstreuung minimiert wird.

Die Kompromisse verstehen

Reinheit vs. Festigkeit

Während die primäre Referenz besagt, dass CVD hoch reines ZnS herstellt, geht diese Reinheit auf Kosten der mechanischen Integrität.

Wenn absolute chemische Reinheit die alleinige Metrik ist, hat CVD seine Berechtigung; für jede Anwendung, die physikalischen Belastungen oder Stößen ausgesetzt ist, ist die strukturelle Schwäche von CVD jedoch ein erheblicher Nachteil.

Thermische Einschränkungen

Die hohen Temperaturanforderungen von CVD schränken die Wahl geeigneter Substratmaterialien ein.

VHP arbeitet aufgrund der Unterstützung durch physikalischen Druck bei relativ niedrigeren Temperaturen (960 °C–1040 °C), was eine breitere Palette von Verarbeitungsoptionen ermöglicht, ohne die Komponente zu verformen.

Die richtige Wahl für Ihr Projekt treffen

Wenn Sie eine Fertigungsmethode für Zinksulfid-Keramiken auswählen, stimmen Sie Ihre Wahl auf Ihre spezifischen Umgebungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Schlagfestigkeit liegt: Wählen Sie Vakuum-Heißpressung (VHP) wegen seiner überlegenen Härte und optimierten Mikrostruktur, die für Raketennasen und Schutzfenster unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Kosten und Geschwindigkeit liegt: Wählen Sie Vakuum-Heißpressung (VHP), um von seinen kürzeren Produktionszyklen, geringeren Ausrüstungsinvestitionen und seiner betrieblichen Einfachheit zu profitieren.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit liegt: Erkennen Sie an, dass CVD hohe Reinheit bietet, aber seien Sie bereit, höhere Kosten, längere Lieferzeiten und reduzierte mechanische Festigkeit in Kauf zu nehmen.

Zusammenfassung: Für robuste, leistungsstarke ZnS-Keramiken, die effizient geliefert werden, ist die Vakuum-Heißpressung die technisch überlegene und praktischste Herstellungsroute.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressung (VHP) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanische Festigkeit | Überlegen (Härte ~321 kgf/mm²) | Geringer (Strukturelle Schwäche) |

| Produktionszyklus | Kurz (Schnelle Verdichtung) | Lang (Langsame Abscheidungsraten) |

| Betriebskosten | Geringer (Einfachere Ausrüstung) | Hoch (Komplexe Vorläuferverwaltung) |

| Mikrostruktur | Feinkörnig; nahezu theoretische Dichte | Anfällig für Kornwachstum & thermische Belastung |

| Typischer Anwendungsfall | Robuste Raketennasen & Fenster | Hochreine Spezialbeschichtungen |

Optimieren Sie Ihre Keramikproduktion mit KINTEK

Möchten Sie maximale Haltbarkeit und Kosteneffizienz für Ihre Zinksulfid (ZnS)-Komponenten erzielen? Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Vakuum-Heißpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- und Industrieanforderungen zu erfüllen.

Unsere fortschrittlichen Hochtemperaturöfen ermöglichen es Ihnen, Materialien mit nahezu theoretischer Dichte und überlegener mechanischer Integrität bei schnelleren Durchlaufzeiten herzustellen. Geben Sie sich nicht mit weniger zufrieden – arbeiten Sie mit KINTEK zusammen, um Ihre Materialwissenschaftskompetenzen zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist in einer Vakuum-Heißpresssinteranlage für die Herstellung von Keramikwerkzeugen mit Metallbindern eine Vakuumumgebung erforderlich? Erreichen Sie Reinheit für überlegene Werkzeugleistung

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Was sind die Schlüsselkomponenten einer Vakuum-Heißpresse? Haupttemperatur-, Druck- und Atmosphärenkontrolle

- Was ist die Vakuum-Heißpresstechnik? Erzielen Sie maximale Dichte & Reinheit für fortschrittliche Materialien

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Überlegene Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen

- Welche Vorteile bietet eine Vakuumpresse bei der Materialverarbeitung? Erzielen Sie überlegene Dichte und Reinheit

- Was ist der Hauptzweck der Verwendung einer hochpräzisen uniaxialen Labor-Hydraulikpresse zur Verdichtung von Pulvern?