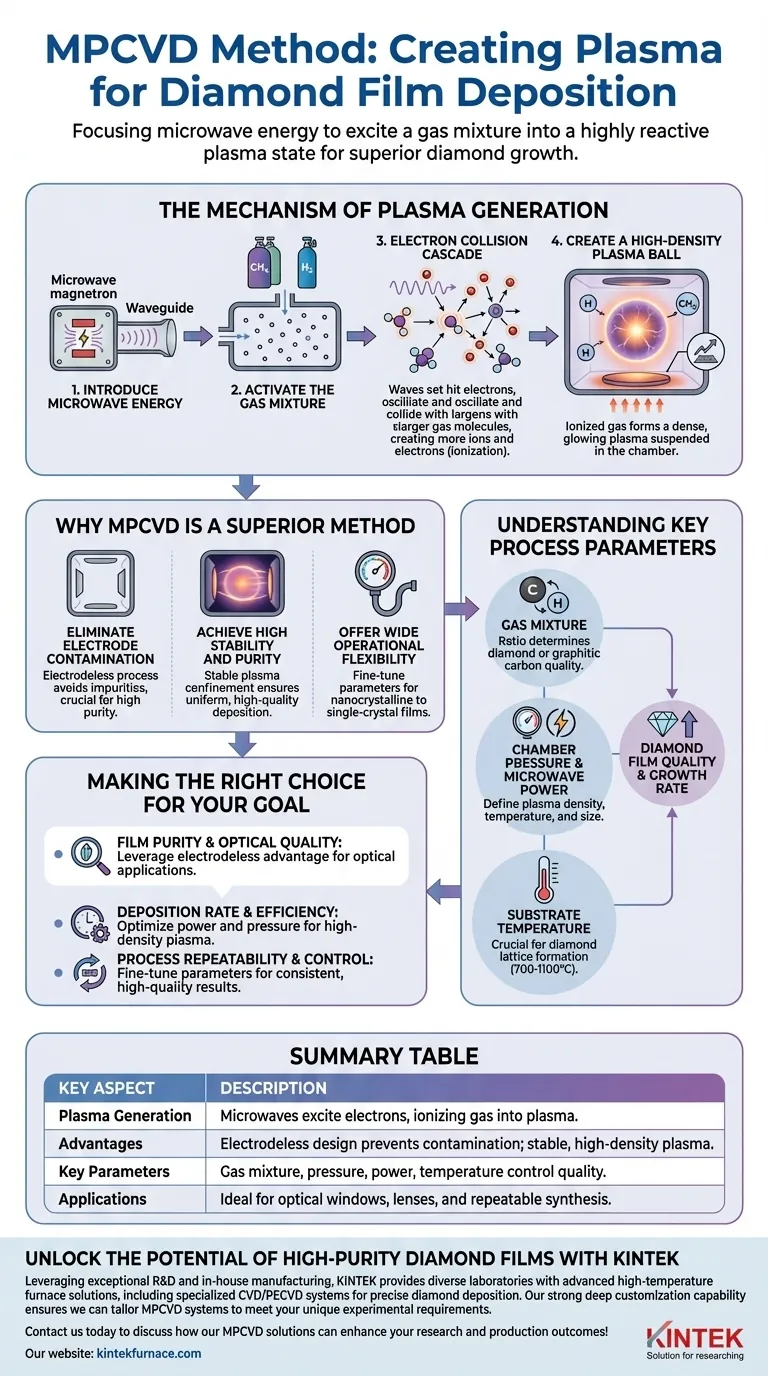

Kurz gesagt, die Methode der Mikrowellen-Plasma-Chemischen Gasphasenabscheidung (MPCVD) nutzt fokussierte Mikrowellenenergie, um ein Gasgemisch in einen Plasmazustand anzuregen. Das durch die Mikrowellen erzeugte intensive elektromagnetische Feld bewirkt, dass freie Elektronen im Gas heftig oszillieren, was zu einer Kaskade von Kollisionen führt, die die Moleküle des Ausgangsgases (wie Methan und Wasserstoff) dissoziieren und ein dichtes, hochreaktives Plasma erzeugen, das ideal für das Wachstum von Diamantfilmen ist.

Das Kernprinzip von MPCVD besteht nicht nur darin, Plasma zu erzeugen, sondern ein außergewöhnlich sauberes, stabiles und hochdichtes Plasma ohne direkten Kontakt mit Elektroden zu erzeugen. Diese kontrollierte Umgebung ist der Schlüssel zur Synthese hochreiner, hochwertiger Diamantfilme.

Der Mechanismus der Plasmagenerierung

Um zu verstehen, wie MPCVD funktioniert, ist es am besten, den Prozess in verschiedene physikalische Schritte zu unterteilen, die in der Reaktorkammer ablaufen.

Einführung von Mikrowellenenergie

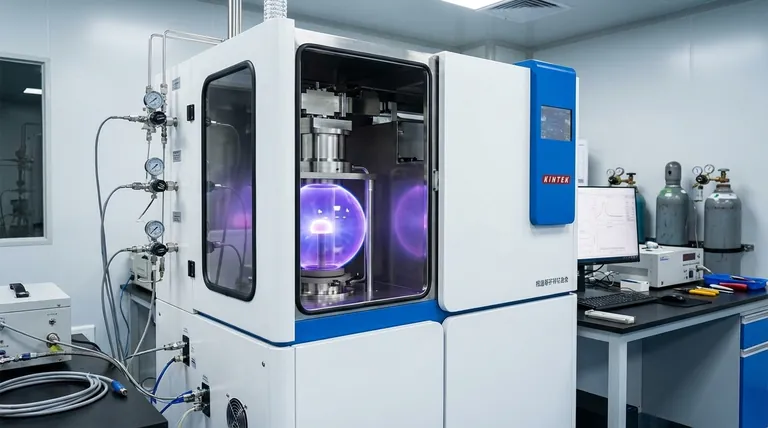

Ein MPCVD-System verwendet einen Mikrowellengenerator, typischerweise ein Magnetron, um hochfrequente elektromagnetische Wellen zu erzeugen. Diese Energie wird durch einen Wellenleiter geleitet und in einen Resonanzraum gelenkt, der die Hauptabscheidekammer darstellt.

Aktivierung des Gasgemisches

Ein sorgfältig kontrolliertes Gemisch aus Gasen, hauptsächlich eine geringe Menge einer Kohlenstoffquelle (wie Methan) in einem großen Volumen Wasserstoff, wird in die Kammer geleitet. Dieses Gasgemisch enthält natürlich vorkommende freie Elektronen.

Die Elektronen-Kollisionskaskade

Das elektromagnetische Feld der Mikrowellen überträgt Energie gezielt auf diese freien Elektronen, wodurch diese beschleunigt werden und mit hoher Geschwindigkeit oszillieren. Diese energiereichen Elektronen kollidieren dann mit den viel größeren und langsameren Gasatomen und -molekülen.

Diese Kollisionen sind energiereich genug, um weitere Elektronen aus den Gasatomen herauszuschlagen, was eine Kettenreaktion auslöst, die die Anzahl freier Elektronen und positiver Ionen schnell erhöht. Dieser als Ionisierung bekannte Prozess wandelt das neutrale Gas in ein Plasma um.

Erzeugung eines hochdichten Plasmapunkts

Die kontinuierlichen Kollisionen ionisieren nicht nur das Gas, sondern spalten auch die Moleküle des Ausgangsgases auf. Methan (CH₄) und Wasserstoff (H₂) werden beispielsweise in hochreaktiven atomaren Wasserstoff (H) und kohlenstoffhaltige Spezies (wie CH₃) zerlegt.

Das Ergebnis ist ein dichter, leuchtender Plasmapunkt, oft mit einem Ionisierungsgrad von über 10 %, der in der Mitte der Kammer schwebt. Dieses Plasma ist übersättigt mit den atomaren Gruppen, die für die Abscheidung von Diamant auf einem darin platzierten erhitzten Substrat erforderlich sind.

Warum MPCVD eine überlegene Methode für Diamanten ist

Die spezifische Art und Weise, wie MPCVD Plasma erzeugt, verleiht ihr erhebliche Vorteile gegenüber anderen Abscheidungstechniken, was sich direkt auf die Qualität des fertigen Diamantfilms auswirkt.

Beseitigung von Elektrodenkontamination

Im Gegensatz zu anderen Plasmanerzeugungsmethoden, die interne Elektroden verwenden, ist MPCVD ein „elektrodenloses“ Verfahren. Dies vermeidet das Problem des Verspritzens von Elektrodenmaterial und dessen Einbau als Verunreinigungen in den Diamantfilm, was für die Erzielung hoher Reinheit entscheidend ist.

Erreichung hoher Stabilität und Reinheit

Das durch MPCVD erzeugte Plasma ist außergewöhnlich stabil und kann von den Kammerwänden ferngehalten werden. Diese Einschließung verhindert eine Kontamination durch den Reaktor selbst und gewährleistet eine gleichmäßige Abscheideumgebung, was zu qualitativ hochwertigeren Filmen über eine größere Fläche führt.

Bietet große betriebliche Flexibilität

MPCVD-Systeme können effektiv über einen weiten Druckbereich arbeiten. Diese Flexibilität ermöglicht es dem Bediener, die Plasmaeigenschaften präzise abzustimmen, um die Wachstumsrate und Qualität des Diamanten zu steuern, von nanokristallinen bis hin zu hochwertigen Einkristallfilmen.

Verständnis der wichtigsten Prozessparameter

Der Erfolg der Abscheidung hängt von der präzisen Steuerung mehrerer miteinander verbundener Variablen ab. Das Plasma ist der Motor, aber diese Parameter sind die Steuerelemente.

Das Gasgemisch

Das Verhältnis der Kohlenstoffquellen-Gas zu Wasserstoff ist ein kritischer Faktor. Es beeinflusst direkt die Art und Qualität des Kohlenstoffs, der sich auf dem Substrat bildet, und bestimmt, ob Sie hochwertigen Diamanten oder unerwünschten graphitischen Kohlenstoff züchten.

Kammerdruck und Mikrowellenleistung

Druck und Mikrowellenleistung wirken zusammen, um die Dichte, Temperatur und Größe des Plasmas zu bestimmen. Höhere Leistung und höherer Druck führen im Allgemeinen zu einem dichteren Plasma und einer höheren Abscheidungsrate, müssen jedoch sorgfältig ausbalanciert werden, um die Stabilität zu gewährleisten.

Substrattemperatur

Die Temperatur des Substrats, auf dem der Diamant wächst, ist entscheidend. Sie muss hoch genug sein (typischerweise 700–1100 °C), um die Oberflächenreaktionen zu fördern, die das Diamantgitter bilden, aber nicht so hoch, dass die Bildung von Graphit begünstigt wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie verstehen, wie MPCVD sein einzigartiges Plasma erzeugt, können Sie seine Stärken für bestimmte Ergebnisse nutzen.

- Wenn Ihr Hauptaugenmerk auf Filmreinheit und optischer Qualität liegt: Die elektrodenlose Natur von MPCVD ist ihr größter Vorteil, da sie Kontaminationen minimiert und ideal für Anwendungen wie optische Fenster und Linsen ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate und Effizienz liegt: Konzentrieren Sie sich auf die Optimierung der Mikrowellenleistung und des Gasdrucks, um ein hochdichtes Plasma zu erzeugen, das reich an den erforderlichen atomaren Spezies ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit und -kontrolle liegt: Nutzen Sie die inhärente Stabilität und den weiten Betriebsbereich von MPCVD, um die Parameter für konsistente, qualitativ hochwertige Ergebnisse über mehrere Durchläufe hinweg fein abzustimmen.

Letztendlich kommt es beim Meistern des MPCVD-Prozesses darauf an, die Mikrowellenenergie zu nutzen, um eine perfekt kontrollierte Plasmaumgebung für die Diamantsynthese zu schaffen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Plasmagenerierung | Mikrowellen regen Gas-Elektronen an, was zu Kollisionen führt, die Gase wie Methan und Wasserstoff in Plasma ionisieren. |

| Vorteile | Elektrodenloses Design verhindert Kontamination; stabiles, hochdichtes Plasma gewährleistet Reinheit und gleichmäßige Abscheidung. |

| Schlüsselparameter | Gasgemisch, Kammerdruck, Mikrowellenleistung und Substrattemperatur steuern die Diamantqualität und Wachstumsrate. |

| Anwendungen | Ideal für hochreine optische Fenster, Linsen und effiziente, wiederholbare Diamantfilmsynthese. |

Schöpfen Sie das Potenzial hochreiner Diamantfilme mit KINTEK aus

KINTEK nutzt außergewöhnliche F&E- und interne Fertigungskompetenzen und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter CVD/PECVD-Systeme für die präzise Diamantabscheidung. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir MPCVD-Systeme an Ihre einzigartigen experimentellen Anforderungen anpassen können, unabhängig davon, ob Ihr Fokus auf optischer Qualität, hohen Abscheidungsraten oder Prozesskontrolle liegt.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese