Der grundlegende Unterschied zwischen Plasma-Enhanced Chemical Vapor Deposition (PECVD) und konventioneller Chemical Vapor Deposition (CVD) liegt in der Energiequelle, die die Reaktion antreibt. Während herkömmliches CVD ausschließlich auf hohe thermische Energie (Hitze) angewiesen ist, um Vorläufergase aufzuspalten, nutzt PECVD ein angeregtes Plasma, um die chemischen Reaktionen auszulösen. Dies ermöglicht die Abscheidung hochwertiger dünner Schichten bei PECVD bei deutlich niedrigeren Temperaturen.

Im Kern ist die Wahl zwischen CVD und PECVD ein Kompromiss zwischen Temperatur und Prozesskomplexität. Die Verwendung von Plasma durch PECVD ermöglicht die Abscheidung auf wärmeempfindlichen Materialien, eine Aufgabe, die für herkömmliches Hochtemperatur-CVD unmöglich ist.

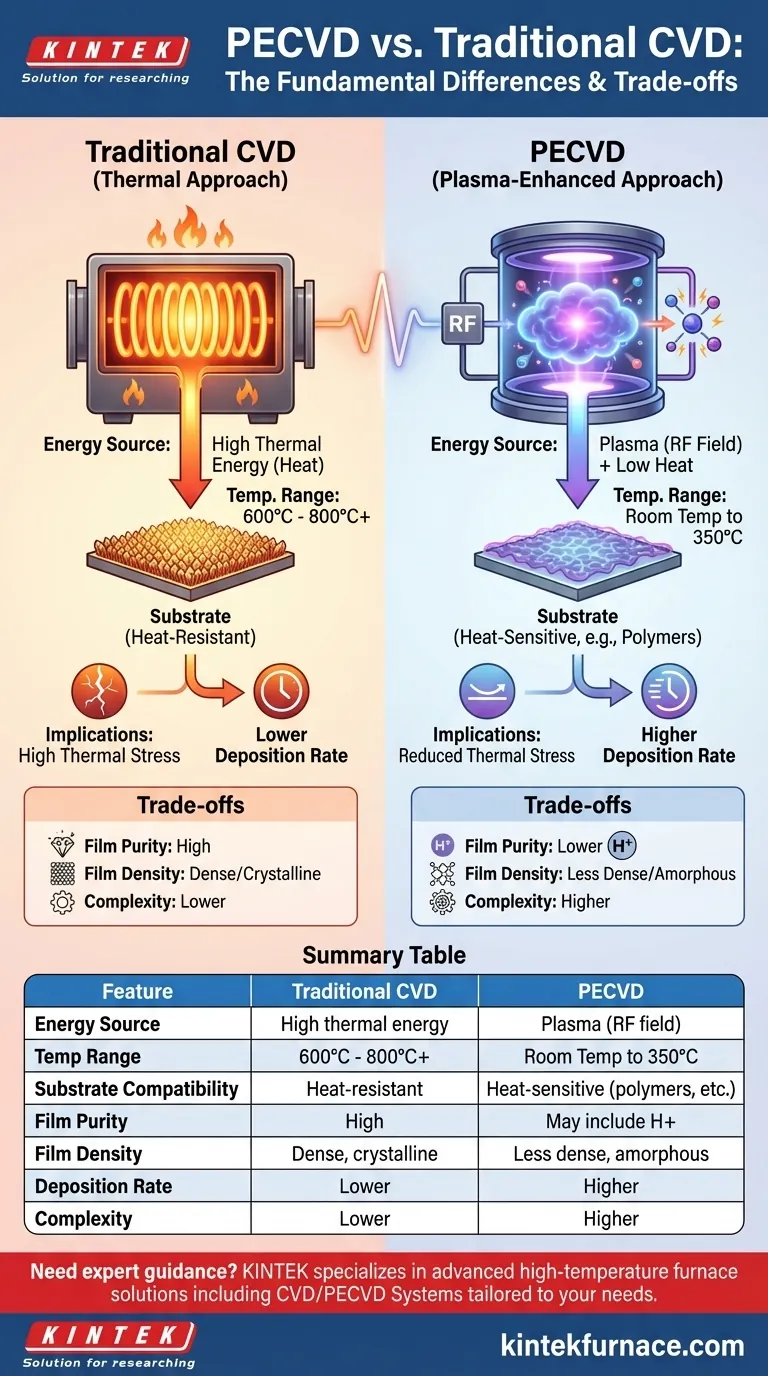

Der Kernunterschied: Energiequelle und Temperatur

Die Methode zur Energiezufuhr bestimmt die Betriebsbedingungen und folglich die Anwendungen für jede Abscheidungstechnik.

Herkömmliches CVD: Der thermische Ansatz

Konventionelles CVD ist ein rein thermochemischer Prozess. Vorläufergase werden in eine Reaktionskammer geleitet, in der das Substrat auf sehr hohe Temperaturen erhitzt wird, typischerweise zwischen 600 °C und 800 °C und manchmal sogar noch höher.

Diese intensive Hitze liefert die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen in den Vorläufergasen zu brechen, wodurch sie reagieren und sich als feste dünne Schicht auf der Substratoberfläche abscheiden können.

PECVD: Der plasmaunterstützte Ansatz

PECVD führt ein drittes Element in die Kammer ein: Plasma. Plasma, oft als der vierte Aggregatzustand bezeichnet, ist ein Gas, das typischerweise durch ein Hochfrequenzfeld (HF) so angeregt wird, dass seine Atome ionisiert werden.

Dieser Prozess erzeugt eine Mischung aus energiereichen Elektronen, Ionen und reaktiven freien Radikalen. Diese hochreaktiven Spezies kollidieren mit den Vorläufergasmolekülen, spalten diese auf und treiben die Abscheidungsreaktion voran.

Die Rolle des Plasmas

Da das Plasma – und nicht nur die Hitze – die Energie für die Reaktion liefert, kann das Substrat bei einer viel niedrigeren Temperatur gehalten werden. PECVD-Prozesse laufen typischerweise von Raumtemperatur bis etwa 350 °C ab.

Dies macht Plasma zum ermöglichenden Faktor für die Abscheidung bei niedrigen Temperaturen und erweitert den Anwendungsbereich der beschichtbaren Materialien grundlegend.

Praktische Auswirkungen des Temperaturunterschieds

Die drastische Reduzierung der Prozesstemperatur ist nicht nur ein kleines Detail; sie ist der Hauptgrund für die weite Verbreitung von PECVD und hat erhebliche Auswirkungen auf die Fertigung.

Substratverträglichkeit

Dies ist der bedeutendste Vorteil von PECVD. Die hohe Hitze des herkömmlichen CVD würde wärmeempfindliche Substrate wie Polymere, Kunststoffe und fertiggestellte Halbleiterbauelemente zerstören oder beschädigen.

Der Tieftemperaturbetrieb von PECVD macht es zur Standardwahl für die Abscheidung von Schichten auf diesen Materialtypen.

Reduzierte thermische Belastung

Hohe Temperaturen führen dazu, dass sich Materialien ausdehnen, und sie ziehen sich beim Abkühlen zusammen. Dies kann erhebliche mechanische Spannungen zwischen dem Substrat und der neu abgeschiedenen Schicht erzeugen, was zu Rissen, Ablösung oder Verzug führen kann.

Durch die Minimierung des Temperaturunterschieds reduziert PECVD die thermische Belastung im Endprodukt erheblich und verbessert dessen Zuverlässigkeit und Integrität.

Abscheidungsrate

Bei niedrigeren Temperaturen kann PECVD oft höhere Abscheidungsraten erzielen als ein rein thermischer CVD-Prozess bei gleicher Temperatur. Das Plasma erzeugt aktiv eine hohe Konzentration reaktiver Spezies und beschleunigt so das Schichtwachstum.

Die Kompromisse verstehen

Obwohl niedrige Temperaturen ein großer Vorteil sind, bringt die Wahl von PECVD eigene Überlegungen mit sich. Die Verwendung von Plasma ist keine kostenlose Leistung.

Schichtreinheit und Kontamination

Der Plasma-Prozess kann Elemente aus den Vorläufergasen, wie z. B. Wasserstoff, in die abgeschiedene Schicht einbauen. Diese Kontamination kann die elektrischen oder optischen Eigenschaften der Schicht verändern.

Herkömmliches Hochtemperatur-CVD erzeugt oft reinere Schichten, da die hohe thermische Energie Verunreinigungen effektiver austreibt, was zu einem saubereren Niederschlag führt.

Schichtdichte und Struktur

Die hohe Hitze im konventionellen CVD verleiht den Atomen auf der Oberfläche mehr Energie, um sich zu bewegen und sich in einer optimalen, dichten und oft kristallinen Struktur anzulagern.

PECVD-Schichten, die bei niedrigeren Temperaturen abgeschieden werden, können manchmal weniger dicht oder amorpher (weniger kristallin) sein, da die Atome während des Wachstums weniger Oberflächenmobilität aufweisen.

Prozess- und Gerätekomplexität

Ein PECVD-System ist von Natur aus komplexer als ein herkömmliches thermisches CVD-System. Es erfordert einen HF-Leistungserzeuger, Anpassungsnetzwerke und ausgefeilte Kammerkonstruktionen, um ein homogenes Plasma zu erzeugen und aufrechtzuerhalten.

Dies erhöht die Gerätekosten und die Wartungskomplexität im Vergleich zu einfacheren, rein thermischen Systemen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten auf die Beschränkungen Ihres Substrats und die gewünschten Schichteigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Materialien liegt: PECVD ist Ihre einzig gangbare Option, da die niedrige Prozesstemperatur eine Beschädigung des Substrats verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit und -dichte liegt: Herkömmliches Hochtemperatur-CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Suche nach einem Gleichgewicht zwischen hohem Durchsatz und guter Schichtqualität für die industrielle Fertigung liegt: PECVD bietet häufig den besten Kompromiss und ermöglicht eine schnelle Abscheidung bei moderaten Temperaturen, die mit vielen Anwendungen kompatibel sind.

Letztendlich wird Ihre Entscheidung davon bestimmt, den thermischen Haushalt Ihres Substrats gegen die spezifischen Leistungsanforderungen der fertigen Dünnschicht abzuwägen.

Zusammenfassungstabelle:

| Merkmal | Herkömmliches CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (Hitze) | Plasma (HF-Feld) |

| Typischer Temperaturbereich | 600 °C bis 800 °C+ | Raumtemperatur bis 350 °C |

| Substratverträglichkeit | Nur hitzebeständige Materialien | Wärmeempfindliche Materialien (z. B. Polymere, Halbleiter) |

| Schichtreinheit | Hoch, mit weniger Verunreinigungen | Kann Wasserstoffverunreinigungen enthalten |

| Schichtdichte | Oft dicht und kristallin | Kann weniger dicht oder amorph sein |

| Abscheidungsrate | Niedriger bei gleicher Temperatur | Höher bei niedrigeren Temperaturen |

| Gerätekomplexität | Niedriger | Höher (erfordert HF-Systeme) |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Ofens für Ihre PECVD- oder CVD-Prozesse? Bei KINTEK sind wir auf hochmoderne Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke interne F&E und tiefgreifende Anpassungsfähigkeiten gestützt werden. Ob Sie mit wärmeempfindlichen Substraten arbeiten oder präzise Schichteigenschaften benötigen, wir können Ihnen helfen, die Effizienz und die Ergebnisse Ihres Labors zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition