Im Kern besteht der Unterschied zwischen der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) und der konventionellen, wärmeaktivierten chemischen Gasphasenabscheidung (CVD) in der Energiequelle, die zur Steuerung der Reaktion verwendet wird. PECVD nutzt Plasma, um Präkursorgase bei niedrigen Temperaturen zu aktivieren, während die traditionelle CVD ausschließlich auf hohe thermische Energie angewiesen ist. Dieser grundlegende Unterschied hat tiefgreifende Auswirkungen auf die Substratverträglichkeit, die Filmqualität und die Betriebskosten.

Die Wahl zwischen PECVD und thermischer CVD ist keine Frage dessen, was universell überlegen ist. Es ist eine strategische Entscheidung, die auf einem kritischen Faktor beruht: Ob Ihr Substrat den für die thermische Abscheidung erforderlichen hohen Temperaturen standhält.

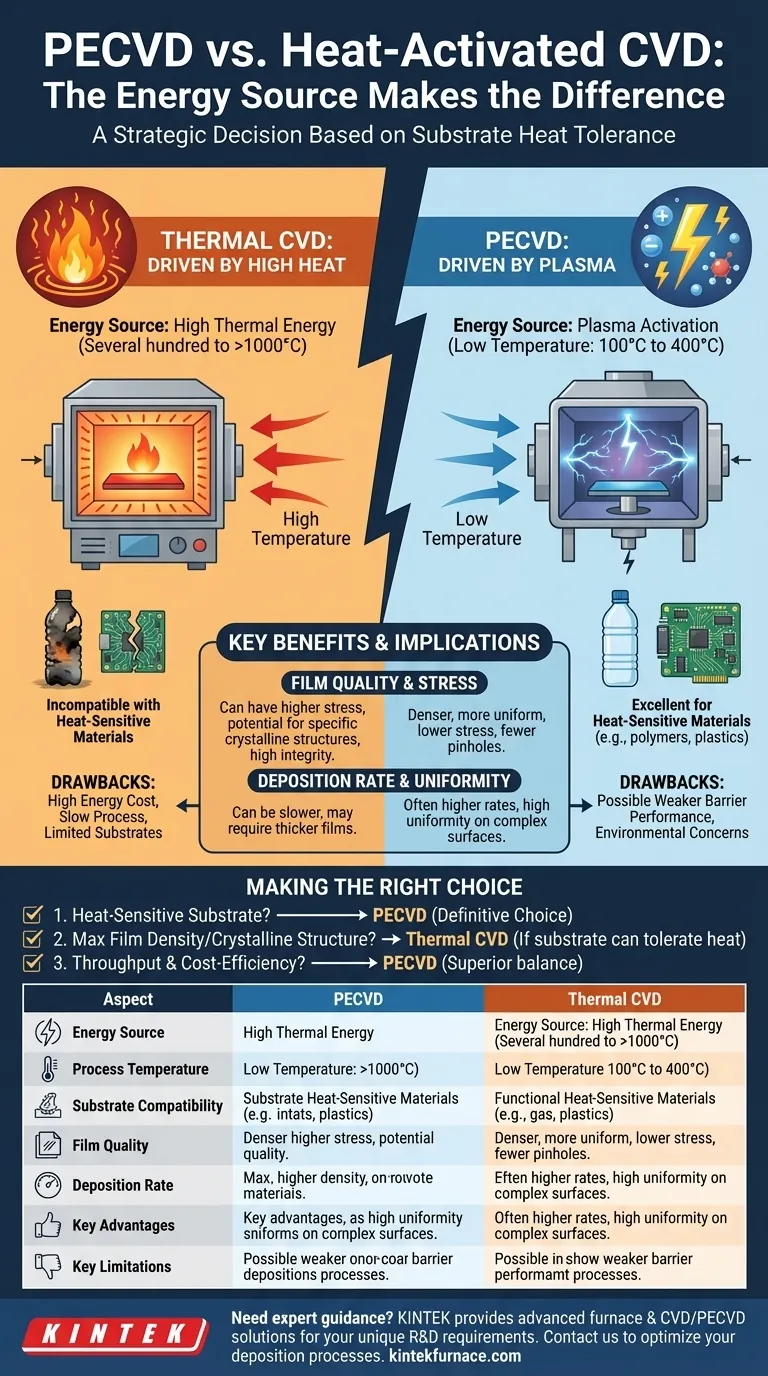

Der Kernunterschied: Wie die Energie zugeführt wird

Die Methode zum Aufspalten von Präkursorgasen und zur Abscheidung eines dünnen Films bestimmt das gesamte Prozessfenster, einschließlich Temperatur, Druck und der resultierenden Filmergebnisse.

Thermische CVD: Angetrieben durch Hitze

Die traditionelle CVD ist ein thermochemischer Prozess. Sie erfordert sehr hohe Temperaturen, die oft von mehreren hundert bis über tausend Grad Celsius reichen, um genügend Energie für die Aufspaltung der chemischen Bindungen der Präkursorgase und die Einleitung der Abscheidungsreaktion auf der Substratoberfläche bereitzustellen.

PECVD: Angetrieben durch Plasma

PECVD führt eine zusätzliche Energiequelle ein: Plasma. Durch Anlegen eines starken elektrischen Feldes an das Präkursor-Gas wird ein Plasma gebildet – ein ionisierter Materiezustand, der energiereiche Elektronen, Ionen und freie Radikale enthält. Diese energetischen Teilchen, nicht hohe Hitze, spalten die Reaktantenmoleküle auf, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen, typischerweise zwischen 100°C und 400°C, stattfinden kann.

Praktische Auswirkungen des Temperaturunterschieds

Die dramatische Reduzierung der Prozesstemperatur bei PECVD ist ihr wichtigster Vorteil und führt zu mehreren entscheidenden Vorteilen gegenüber der thermischen CVD.

Substratverträglichkeit

Dies ist der kritischste Unterschied. Die hohe Hitze der thermischen CVD macht sie inkompatibel mit thermisch empfindlichen Materialien wie Polymeren, Kunststoffen oder bestimmten integrierten Schaltkreisen. Die Niedertemperatur-Natur von PECVD macht sie zur bevorzugten Methode für die Abscheidung von Filmen auf diesen Substrattypen, ohne Schäden oder Zersetzung zu verursachen.

Filmqualität und Spannung

Da PECVD bei niedrigeren Temperaturen arbeitet, minimiert es thermische Spannungen im abgeschiedenen Film und reduziert das Risiko von Gitterfehlanpassungen mit dem Substrat. Dies führt oft zu Filmen, die dichter, gleichmäßiger und mit weniger Pinholes sind. Obwohl die thermische CVD ebenfalls sehr hochwertige Filme erzeugen kann, können die hohen Temperaturen erhebliche Spannungen verursachen.

Abscheidungsrate und Gleichmäßigkeit

PECVD erreicht oft höhere Abscheidungsraten im Vergleich zur thermischen CVD. Darüber hinaus ermöglicht der Betrieb bei reduziertem Druck eine leichtere Diffusion der Präkursorgase, was zu gleichmäßigeren und konformeren Beschichtungen führt, selbst auf komplexen, dreidimensionalen Oberflächen.

Verständnis der Kompromisse und Einschränkungen

Keine der Methoden ist eine perfekte Lösung. Die Wahl zwischen ihnen erfordert das Verständnis ihrer jeweiligen Nachteile.

Nachteile von PECVD

Die Verwendung von Plasma kann, obwohl sie temperaturtechnisch vorteilhaft ist, eigene Herausforderungen mit sich bringen. Filme können manchmal eine schwächere Barriereleistung aufweisen oder weicher und weniger verschleißfest sein als Filme, die mit anderen Methoden abgeschieden wurden. Darüber hinaus können die verwendeten Präkursoren, insbesondere halogenierte Gase, bei unsachgemäßer Handhabung Umwelt- oder Gesundheitsbedenken aufwerfen.

Nachteile der thermischen CVD

Der Hauptnachteil der thermischen CVD sind der hohe Energieverbrauch und die damit verbundenen Kosten aufgrund der extrem erforderlichen Temperaturen. Der Prozess kann langsam sein, und die intensive Hitze kann die Lebensdauer von Systemkomponenten einschränken. Für einige Anwendungen müssen die resultierenden Filme relativ dick sein (über 10 µm), um eine hohe Integrität zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung an das Substratmaterial, die gewünschten Filmergebnisse und das Budget bestimmen die beste Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist aufgrund seines fundamental niedrigen Temperaturprozesses die eindeutige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Filmdichte oder spezifischer Kristallstrukturen liegt: Hochtemperatur-Thermische CVD könnte notwendig sein, aber nur, wenn Ihr Substrat die intensive Hitze verträgt.

- Wenn Ihr Hauptaugenmerk auf Durchsatz und Kosteneffizienz bei kompatiblen Substraten liegt: PECVD bietet oft eine überlegene Balance aus höheren Abscheidungsraten und niedrigeren Energiekosten.

Letztendlich hängt die Auswahl der richtigen Abscheidungstechnologie davon ab, die Energiequelle des Prozesses mit den thermischen und chemischen Randbedingungen Ihres spezifischen Ziels abzustimmen.

Zusammenfassungstabelle:

| Aspekt | PECVD | Thermische CVD |

|---|---|---|

| Energiequelle | Plasma (elektrisches Feld) | Hohe Hitze (thermische Energie) |

| Prozesstemperatur | 100°C bis 400°C | Mehrere hundert bis über 1000°C |

| Substratverträglichkeit | Ausgezeichnet für hitzeempfindliche Materialien (z. B. Polymere, Kunststoffe) | Beschränkt auf hochtemperaturbeständige Substrate |

| Filmqualität | Dichter, gleichmäßiger, geringere Spannung, weniger Pinholes | Kann hohe Dichte erreichen, kann aber höhere Spannungen aufweisen |

| Abscheidungsrate | Oft höher | Kann langsamer sein |

| Hauptvorteile | Niedertemperaturbetrieb, hohe Gleichmäßigkeit, konforme Beschichtungen | Potenzial für spezifische Kristallstrukturen, hohe Filmintgrätität |

| Haupteinschränkungen | Mögliche schwächere Barriereleistung, Umweltbedenken bei Gasen | Hohe Energiekosten, langsamer Prozess, beschränkt auf kompatible Substrate |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihr Labor? Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Tiefenindividualisierungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit hitzeempfindlichen Substraten arbeiten oder hochdichte Filme benötigen, wir können Ihnen helfen, Ihre Abscheidungsprozesse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation