Im Kern besteht der Hauptunterschied zwischen Plasma-Enhanced Chemical Vapor Deposition (PECVD) und Low-Pressure Chemical Vapor Deposition (LPCVD) in der Energiequelle, die die filmbildende Reaktion antreibt. PECVD nutzt ein elektrisches Feld, um ein energiereiches Plasma zu erzeugen, das die Abscheidung bei niedrigen Temperaturen (200-400°C) ermöglicht. LPCVD hingegen verlässt sich ausschließlich auf hohe thermische Energie (425-900°C), um die Vorläufergase zu aktivieren. Dieser eine Unterschied bestimmt alles von der Materialkompatibilität über die Schichtqualität bis hin zur Produktionsgeschwindigkeit.

Die Wahl zwischen diesen beiden Methoden ist ein grundlegender technischer Kompromiss. PECVD priorisiert die Verarbeitungsgeschwindigkeit und die Kompatibilität mit hitzeempfindlichen Materialien, während LPCVD die Schichtgleichmäßigkeit und -qualität auf Kosten wesentlich höherer Prozesstemperaturen priorisiert.

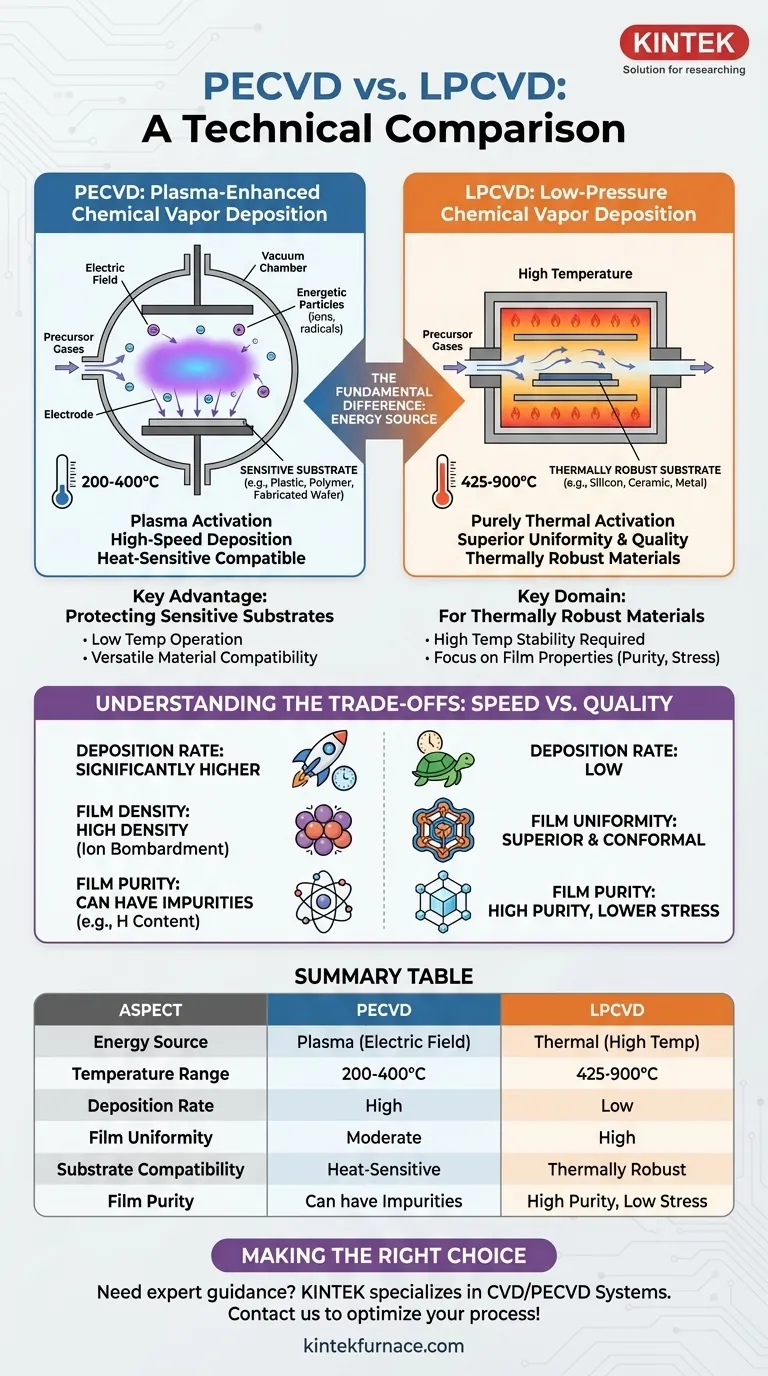

Der grundlegende Unterschied: Wie Energie zugeführt wird

Die Methode zur Energiezufuhr zu den Vorläufergasen ist das entscheidende Merkmal, das PECVD und LPCVD trennt und ihre Fähigkeiten und idealen Anwendungsfälle direkt beeinflusst.

PECVD: Plasma-verstärkte Aktivierung

PECVD nutzt ein elektrisches Feld, um Gase in der Reaktionskammer zu ionisieren und so ein Plasma zu erzeugen. Dieses Plasma enthält hochreaktive Ionen und Radikale.

Diese energiereichen Partikel bombardieren die Substratoberfläche und liefern die notwendige Energie, damit chemische Reaktionen stattfinden und ein fester Film gebildet wird, selbst bei niedrigen Temperaturen.

LPCVD: Rein thermische Aktivierung

LPCVD verlässt sich ausschließlich auf hohe Temperaturen, um die Aktivierungsenergie für die chemische Reaktion bereitzustellen.

Das Substrat wird in einem Niederdruckofen erhitzt, und wenn Vorläufergase über die heiße Oberfläche strömen, zersetzen sie sich und reagieren, um den gewünschten Film abzuscheiden. Der niedrige Druck trägt dazu bei, dass sich die Gase gleichmäßig verteilen, was ein gleichmäßiges Schichtwachstum fördert.

Wie die Temperatur die Anwendung bestimmt

Der starke Unterschied in der Betriebstemperatur ist der kritischste Faktor bei der Auswahl zwischen den beiden Verfahren, da er bestimmt, welche Materialien als Substrate verwendet werden können.

Vorteil von PECVD: Schutz empfindlicher Substrate

Die niedrige Betriebstemperatur von PECVD (200-400°C) ist ihr Hauptvorteil. Sie ermöglicht die Abscheidung hochwertiger Schichten auf Materialien, die hoher Hitze nicht standhalten können.

Dazu gehören Substrate wie Kunststoffe, Polymere und vollständig gefertigte Halbleiterwafer, die bereits metallische Verbindungen oder andere temperaturempfindliche Komponenten enthalten. Dies macht PECVD außergewöhnlich vielseitig.

LPCVDs Bereich: Für thermisch robuste Materialien

LPCVD ist für Substrate reserviert, die bei den erforderlichen hohen Temperaturen (425-900°C) stabil sind, wie Siliziumwafer, Keramiken oder bestimmte Metalle.

Das Hochtemperaturverfahren wird oft gewählt, wenn die resultierenden Schichteigenschaften, wie geringe Spannung oder hohe Reinheit, kritischer sind als das thermische Budget des Substrats selbst.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Neben der Temperatur beinhaltet die Wahl zwischen PECVD und LPCVD einen direkten Kompromiss zwischen der Herstellungsgeschwindigkeit und den endgültigen Eigenschaften der abgeschiedenen Schicht.

Abscheiderate und Durchsatz

PECVD erreicht im Allgemeinen deutlich höhere Abscheideraten. Das hochreaktive Plasma beschleunigt die chemische Kinetik weit über das hinaus, was allein mit thermischer Energie möglich ist.

Diese Geschwindigkeit macht PECVD sehr gut geeignet für Fertigungsumgebungen mit hohem Durchsatz, in denen die Prozesszeit ein entscheidender wirtschaftlicher Faktor ist, beispielsweise in der Solarzellen- und Flachbildschirmproduktion.

Schichtgleichmäßigkeit und konforme Beschichtung

LPCVD erzeugt typischerweise Schichten mit überragender Gleichmäßigkeit und konformer Beschichtung, insbesondere auf komplexen, nicht-planaren Oberflächen.

Da der Prozess nicht auf Sichtlinie basiert und auf Gasdiffusion bei niedrigem Druck beruht, kann er komplizierte 3D-Topografien gleichmäßiger beschichten als der direktere plasmagestützte Prozess von PECVD.

Schichtdichte und Reinheit

PECVD kann sehr dichte Schichten erzeugen, da der ständige Ionenbeschuss den Film während des Wachstums verdichtet. Diese Schichten können jedoch manchmal einen höheren Wasserstoffgehalt oder andere Verunreinigungen aus den Plasmaprekursoren aufweisen, was die elektrischen Eigenschaften beeinflussen kann.

LPCVD-Schichten weisen oft eine höhere Reinheit und geringere Eigenspannung auf. Die Hochtemperaturumgebung kann dazu beitragen, Defekte auszuheilen und Verunreinigungen während des Abscheideprozesses selbst auszutreiben, was zu einer stabileren Schichtstruktur führt.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel wird bestimmen, welche Abscheidungstechnologie die geeignete Wahl ist. Die Entscheidung ist ein Gleichgewicht zwischen Materialbeschränkungen, gewünschten Schichteigenschaften und Produktionsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Substrate liegt: PECVD ist die klare und oft einzige Wahl aufgrund ihrer niedrigen Betriebstemperaturen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Schichtreinheit und Gleichmäßigkeit über komplexe Topographien zu erzielen: LPCVD ist typischerweise überlegen, vorausgesetzt, Ihr Substrat verträgt die Hitze.

- Wenn Ihr Hauptaugenmerk darauf liegt, den Fertigungsdurchsatz und die Geschwindigkeit zu maximieren: PECVD bietet schnellere Abscheideraten und ist daher besser für die Großserienproduktion geeignet.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer dichten, harten Beschichtung liegt: Die Ionen-unterstützte Abscheidung von PECVD kann vorteilhaft für die Erzeugung dichter und mechanisch robuster Schichten sein.

Das Verständnis dieses Kernkompromisses zwischen plasma-getriebener Geschwindigkeit und thermisch-getriebener Qualität ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Aspekt | PECVD | LPCVD |

|---|---|---|

| Energiequelle | Plasma (elektrisches Feld) | Thermisch (hohe Temperatur) |

| Temperaturbereich | 200-400°C | 425-900°C |

| Abscheiderate | Hoch | Niedrig |

| Schichtgleichmäßigkeit | Mäßig | Hoch |

| Substratkompatibilität | Hitzeempfindliche Materialien (z.B. Kunststoffe, Polymere) | Thermisch robuste Materialien (z.B. Silizium, Keramiken) |

| Schichtreinheit | Kann Verunreinigungen (z.B. Wasserstoff) enthalten | Hohe Reinheit, geringe Spannung |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihr Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine tiefe Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie mit hitzeempfindlichen Substraten arbeiten oder hohe Schichtqualität benötigen. Kontaktieren Sie uns noch heute, um Ihren Abscheidungsprozess zu optimieren und die Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität