Im Kern ist die Mikrowellenplasma-CVD (MPCVD) ein Prozess, der fokussierte Mikrowellenenergie nutzt, um Gas in ein Plasma umzuwandeln. Dieses hoch energetisierte Plasma zerlegt dann die Vorläufergase in ihre Grundbestandteile, die sich anschließend auf einem Substrat ablagern, um eine hochreine, gleichmäßige Dünnschicht zu bilden.

Der Hauptvorteil von MPCVD liegt in seiner Fähigkeit, ein sauberes, dichtes und stabiles Plasma ohne direkten Elektrodenkontakt zu erzeugen. Diese Isolierung ist der Schlüssel zur Herstellung außergewöhnlich reiner und hochwertiger Schichten und macht es zu einer führenden Methode für Materialien wie synthetischen Diamanten.

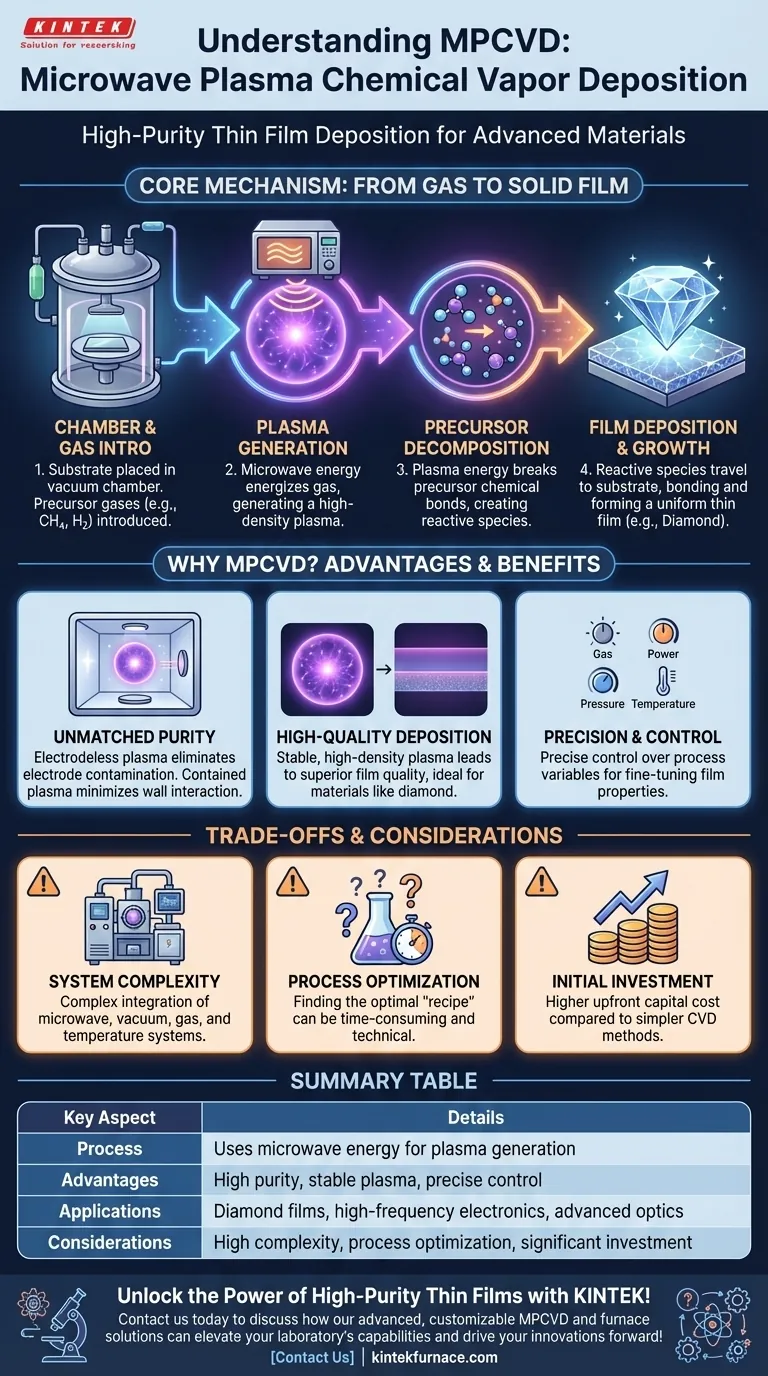

Der Kernmechanismus: Von Gas zu fester Schicht

Um zu verstehen, wie MPCVD funktioniert, ist es am besten, den Prozess in eine Abfolge kontrollierter Schritte zu unterteilen. Jede Phase ist entscheidend für die Erreichung der endgültigen Schichteigenschaften.

Schritt 1: Kammerpräparation und Gaseinführung

Zuerst wird ein Substrat – das zu beschichtende Material – in eine vakuumdichte Reaktionskammer eingebracht. Die Kammer wird dann auf einen sehr niedrigen Druck evakuiert, um alle Verunreinigungen zu entfernen.

Anschließend wird ein spezifisches Gemisch aus Vorläufergasen in die Kammer eingeleitet. Für die Diamantabscheidung ist dies typischerweise eine Mischung aus einer Kohlenstoffquelle (wie Methan) und Wasserstoff.

Schritt 2: Plasmaerzeugung durch Mikrowellen

Ein Mikrowellengenerator, oft ein Magnetron, erzeugt hochfrequente Mikrowellenenergie. Diese Energie wird in die Reaktionskammer geleitet.

Das intensive elektromagnetische Feld der Mikrowellen regt freie Elektronen im Gas an. Diese Elektronen schwingen heftig und kollidieren mit Gasatomen und -molekülen.

Schritt 3: Vorläuferzersetzung

Diese energiereichen Kollisionen übertragen Energie auf das gesamte Gas, schlagen weitere Elektronen frei und verursachen eine weit verbreitete Ionisierung. Dieser Prozess erzeugt schnell ein hochdichtes Plasma, einen überhitzten Materiezustand, der aus Ionen, Elektronen und neutralen Spezies besteht.

Die intensive Energie im Plasma reicht aus, um die chemischen Bindungen der Vorläufergase aufzubrechen und sie in hochreaktive Spezies zu zersetzen. Methan (CH₄) wird beispielsweise in Kohlenstoff- und Wasserstoffradikale zerlegt.

Schritt 4: Schichtabscheidung und Wachstum

Diese reaktiven Spezies wandern dann zur Oberfläche des beheizten Substrats. Dort durchlaufen sie chemische Reaktionen, die dazu führen, dass sie an der Oberfläche und miteinander binden.

Schicht für Schicht bauen sich diese Atome auf dem Substrat auf und bilden eine feste, kristalline oder amorphe Dünnschicht mit präzise kontrollierten Eigenschaften.

Warum MPCVD eine bevorzugte Methode ist

MPCVD ist nicht nur eine von vielen Optionen; seine einzigartigen Eigenschaften machen es zur überlegenen Wahl für viele anspruchsvolle Anwendungen.

Unübertroffene Reinheit

Herkömmliche Plasmaerzeugungsmethoden verwenden oft interne Elektroden, die sich während des Prozesses abnutzen und die resultierende Schicht verunreinigen können. MPCVD ist elektrodenlos und erzeugt das Plasma durch externe Mikrowellenenergie. Dies eliminiert eine Hauptquelle für Verunreinigungen.

Darüber hinaus wird das Plasma typischerweise in der Mitte der Kammer eingeschlossen, wodurch verhindert wird, dass es mit den Kammerwänden interagiert, was die Kontamination weiter reduziert.

Hochwertige Abscheidung

Der Prozess erzeugt ein sehr stabiles und hochdichtes Plasma. Dies ermöglicht eine höhere Konzentration reaktiver Spezies, was zu schnelleren Abscheidungsraten und überlegener Schichtqualität führen kann, insbesondere bei schwer zu züchtenden Materialien wie hochwertigem Diamanten.

Präzision und Kontrolle

Die Bediener haben präzise Kontrolle über Schlüsselvariablen wie Gaskomposition, Druck, Mikrowellenleistung und Substrattemperatur. Dies ermöglicht die Feinabstimmung von Dicke, Kristallstruktur, Gleichmäßigkeit und elektronischen Eigenschaften der Schicht.

Die Abwägungen verstehen

Obwohl die MPCVD-Methode leistungsstark ist, gibt es praktische Überlegungen, die gegen ihre Vorteile abgewogen werden müssen.

Systemkomplexität

Ein MPCVD-Reaktor ist ein komplexes Gerät. Er integriert eine Mikrowellen-Stromquelle, Wellenleiter, ein Hochvakuumsystem, eine hochentwickelte Gasführung und präzise Temperaturregelsysteme, die alle harmonisch zusammenarbeiten müssen.

Prozessoptimierung

Das Erreichen der gewünschten Schichteigenschaften erfordert eine sorgfältige und oft zeitaufwändige Prozessentwicklung. Das Finden des optimalen „Rezepts“ aus Leistung, Druck, Gasfluss und Temperatur für eine bestimmte Anwendung ist eine hochtechnische Aufgabe.

Anfangsinvestition

Aufgrund ihrer Komplexität und Präzisionsfertigung stellen MPCVD-Systeme typischerweise eine höhere Anfangsinvestition dar als einige einfachere Abscheidungstechniken wie die einfache thermische CVD.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von MPCVD hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Kristallqualität liegt: MPCVD ist der Industriestandard für Anwendungen wie Einkristalldiamanten, Hochfrequenzelektronik und fortschrittliche Optik.

- Wenn Ihr Hauptaugenmerk auf großflächiger Gleichmäßigkeit für die Industrieproduktion liegt: MPCVD ist hoch skalierbar und bietet das stabile, gleichmäßige Plasma, das für die Beschichtung großer Wafer oder mehrerer Teile gleichzeitig erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Materialerkundung liegt: Die präzise Kontrolle durch MPCVD macht es zu einem idealen Werkzeug für die Entwicklung und Charakterisierung neuer Dünnschichtmaterialien.

Durch die Nutzung eingeschlossener Mikrowellenenergie bietet MPCVD ein unvergleichliches Maß an Kontrolle und Reinheit bei der Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Prozess | Verwendet Mikrowellenenergie zur Erzeugung von Plasma für die Gaszersetzung und Schichtabscheidung |

| Vorteile | Hohe Reinheit, keine Elektrodenkontamination, stabiles Plasma, präzise Kontrolle |

| Anwendungen | Diamantschichten, Hochfrequenzelektronik, fortschrittliche Optik, Forschung |

| Überlegungen | Hohe Systemkomplexität, erfordert Prozessoptimierung, erhebliche Anfangsinvestition |

Entfesseln Sie die Kraft hochreiner Dünnschichten mit KINTEK!

Arbeiten Sie an hochmodernen Materialien wie synthetischem Diamant, Hochfrequenzelektronik oder fortschrittlicher Optik? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer spezialisierten CVD/PECVD-Systeme, sind darauf ausgelegt, Ihre genauen Anforderungen zu erfüllen. Mit herausragender F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um sicherzustellen, dass Ihre MPCVD-Prozesse überlegene Reinheit, Gleichmäßigkeit und Leistung liefern. Lassen Sie sich nicht von der Systemkomplexität aufhalten – lassen Sie uns Ihnen helfen, Ihre Abscheidung für schnellere Ergebnisse und höhere Qualität zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine