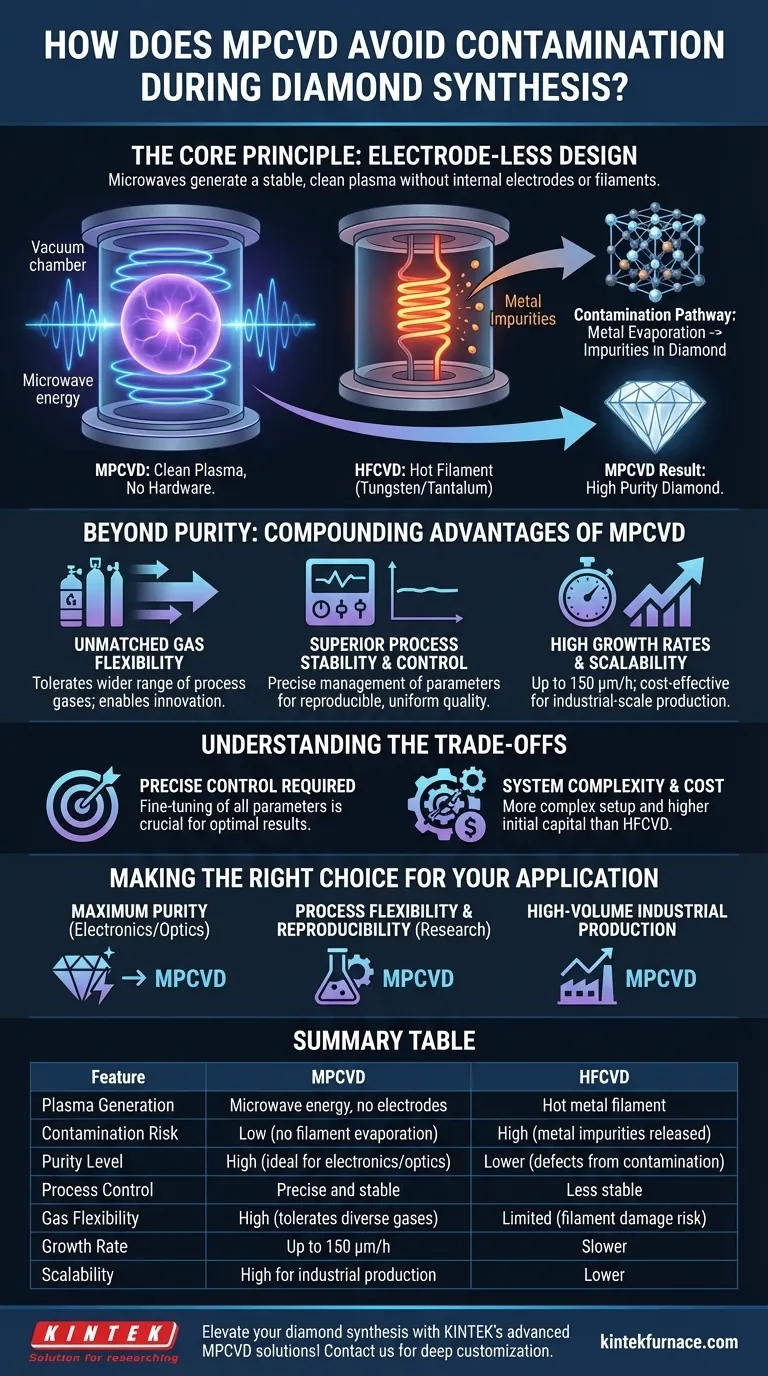

Im Kern vermeidet MPCVD Kontamination, indem Mikrowellen zur Erzeugung eines stabilen, sauberen Plasmas ohne innere Elektroden oder Filamente genutzt werden. Dieses elektodenlose Design ist der Schlüsselunterschied zu anderen Methoden wie der Hot Filament CVD (HFCVD), die auf erhitzte Metalldrähte angewiesen sind, welche sich zersetzen und Verunreinigungen wie Wolfram oder Tantal direkt in die Diamantwachstumsumgebung abgeben.

Der Hauptvorteil von MPCVD liegt in seinem grundlegenden Design, das die Hauptquelle der Kontamination eliminiert, die bei älteren Methoden auftritt. Diese einzige Unterscheidung gewährleistet nicht nur eine höhere Reinheit, sondern ermöglicht auch ein überlegenes Maß an Kontrolle über den gesamten Diamantsyntheseprozess.

Der grundlegende Unterschied: Wie das Plasma erzeugt wird

Um zu verstehen, warum MPCVD reinere Diamanten erzeugt, muss man zunächst verstehen, wie es die notwendige reaktive Umgebung im Vergleich zu seiner wichtigsten Alternative, HFCVD, schafft.

MPCVD: Die elektodenlose Methode

Bei der Mikrowellen-Plasma-Chemischen Gasphasenabscheidung (MPCVD) wird Mikrowellenenergie in eine Vakuumkammer geleitet. Diese Energie regt die Prozessgase (typischerweise Methan und Wasserstoff) an, entreißt den Atomen Elektronen und erzeugt einen eingeschlossenen, stabilen Plasmaball.

Entscheidend ist, dass die Energie ferngesteuert zugeführt wird, ohne dass sich physische Hardware im heißesten Teil der Kammer befindet. Das Plasma wird ausschließlich durch das fokussierte Mikrowellenfeld aufrechterhalten.

HFCVD: Die Heißdraht-Methode

Im Gegensatz dazu verwendet die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) eine einfachere Methode. Sie platziert einen Metalldraht oder ein Filament (normalerweise aus Wolfram oder Tantal) in der Kammer.

Dieses Filament wird auf extreme Temperaturen (über 2000°C) erhitzt, wodurch es weißglühend wird. Die Prozessgase zerfallen in reaktive Spezies, wenn sie mit dieser intensiv heißen Oberfläche in Kontakt kommen.

Der Kontaminationsweg

Die Quelle der Kontamination bei HFCVD ist das Filament selbst. Bei solch hohen Temperaturen beginnt das Metallfilament zu verdampfen oder zu "sputtern" und setzt Metallatome in das Gasgemisch frei.

Diese metallischen Verunreinigungen werden dann in das Kristallgitter des wachsenden Diamanten eingebaut, was Defekte erzeugt und seine Gesamtqualität reduziert, insbesondere bei empfindlichen elektronischen und optischen Anwendungen. MPCVD umgeht dieses Problem vollständig.

Über die Reinheit hinaus: Die sich verstärkenden Vorteile von MPCVD

Die Eliminierung des heißen Filaments verbessert nicht nur die Reinheit, sondern eröffnet auch mehrere andere signifikante Vorteile, die MPCVD zur führenden Methode für die Synthese von hochwertigen Diamanten machen.

Unübertroffene Gasflexibilität

Da kein empfindliches Metallfilament vorhanden ist, das Anlass zur Sorge gibt, können MPCVD-Systeme eine viel breitere Palette von Prozessgasen tolerieren. Bestimmte Gase, die ein Heißdraht-Filament in einem HFCVD-System schnell beschädigen oder zerstören würden, können in einem MPCVD-Reaktor problemlos verwendet werden. Dies ermöglicht mehr Innovation und gezielte Einstellung der Diamanteigenschaften.

Überlegene Prozessstabilität und Kontrolle

Das durch Mikrowellen erzeugte Plasma ist außergewöhnlich stabil und kann präzise gesteuert werden. Dies führt zu einer hochgradig reproduzierbaren Probenqualität und einem gleichmäßigen Diamantwachstum über einen großen Bereich. Schlüsselparameter wie Gasgemisch, Kammerdruck und Substrattemperatur können mit hoher Präzision verwaltet werden.

Hohe Wachstumsraten und Skalierbarkeit

Moderne MPCVD-Prozesse können außergewöhnlich hohe Wachstumsraten erreichen, wobei einige Systeme bis zu 150 μm/h erreichen. Dies ist eine dramatische Verbesserung gegenüber älteren Methoden. Diese Kombination aus Geschwindigkeit, Stabilität und großflächigem Wachstum macht MPCVD zur vielversprechendsten und kosteneffizientesten Technik für die industrielle Produktion.

Die Kompromisse verstehen

Obwohl MPCVD in vielerlei Hinsicht überlegen ist, ist es nicht ohne eigene Überlegungen. Die größte Herausforderung liegt in seiner Komplexität.

Die Bedeutung präziser Kontrolle

Die Stärke von MPCVD liegt in seinem hohen Maß an Prozesskontrolle. Dies bedeutet jedoch auch, dass zur Erzielung optimaler Ergebnisse eine präzise Steuerung aller Parameter erforderlich ist. Das Gasgemisch, der Druck, die Substrattemperatur und die Mikrowellenleistung müssen alle fein abgestimmt werden, um hochwertige, einheitliche Diamantfilme herzustellen. Jede Abweichung kann das Ergebnis negativ beeinflussen.

Systemkomplexität

Ein MPCVD-System mit seinem Mikrowellengenerator, den Wellenleitern und der Resonanzkammer ist von Natur aus komplexer und verursacht typischerweise höhere anfängliche Kapitalkosten als eine einfache HFCVD-Anlage. Dieser Kompromiss zwischen Komplexität und Reinheit/Kontrolle ist eine zentrale Überlegung bei der Bewertung, welche Technologie übernommen werden soll.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Synthesemethode sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für elektronische oder optische Qualität liegt: MPCVD ist die definitive Wahl, da sein filamentfreier Prozess der einzige Weg ist, metallische Kontamination zuverlässig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und Reproduzierbarkeit liegt: Die überlegene Kontrolle und Kompatibilität von MPCVD mit unterschiedlichen Gaschemien machen es ideal für Forschung und die Herstellung konsistenter, hochwertiger Materialien.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Die Stabilität, hohen Wachstumsraten und Skalierbarkeit von MPCVD machen es zur praktikabelsten Methode für die Herstellung großer, hochwertiger Einkristalldiamanten.

Durch die grundlegende Neugestaltung der Energiezufuhr zum System erschließt MPCVD ein Maß an Reinheit und Kontrolle, das andere Methoden nicht erreichen können.

Zusammenfassungstabelle:

| Merkmal | MPCVD | HFCVD |

|---|---|---|

| Plasmagenerierung | Mikrowellenenergie, keine Elektroden | Heißes Metallfilament |

| Kontaminationsrisiko | Gering (keine Filamentverdampfung) | Hoch (Freisetzung von Metallverunreinigungen) |

| Reinheitsgrad | Hoch (ideal für Elektronik/Optik) | Niedriger (Defekte durch Kontamination) |

| Prozesskontrolle | Präzise und stabil | Weniger stabil |

| Gasflexibilität | Hoch (verträglich mit verschiedenen Gasen) | Eingeschränkt (Risiko der Filamentbeschädigung) |

| Wachstumsrate | Bis zu 150 μm/h | Langsamer |

| Skalierbarkeit | Hoch für industrielle Produktion | Geringer |

Steigern Sie Ihre Diamantsynthese mit KINTEK's fortschrittlichen MPCVD-Lösungen! Durch die Nutzung hervorragender F&E und der internen Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme, die auf ultrareines Diamantwachstum zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MPCVD-Technologie Ihre Forschungs- und Produktionsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik