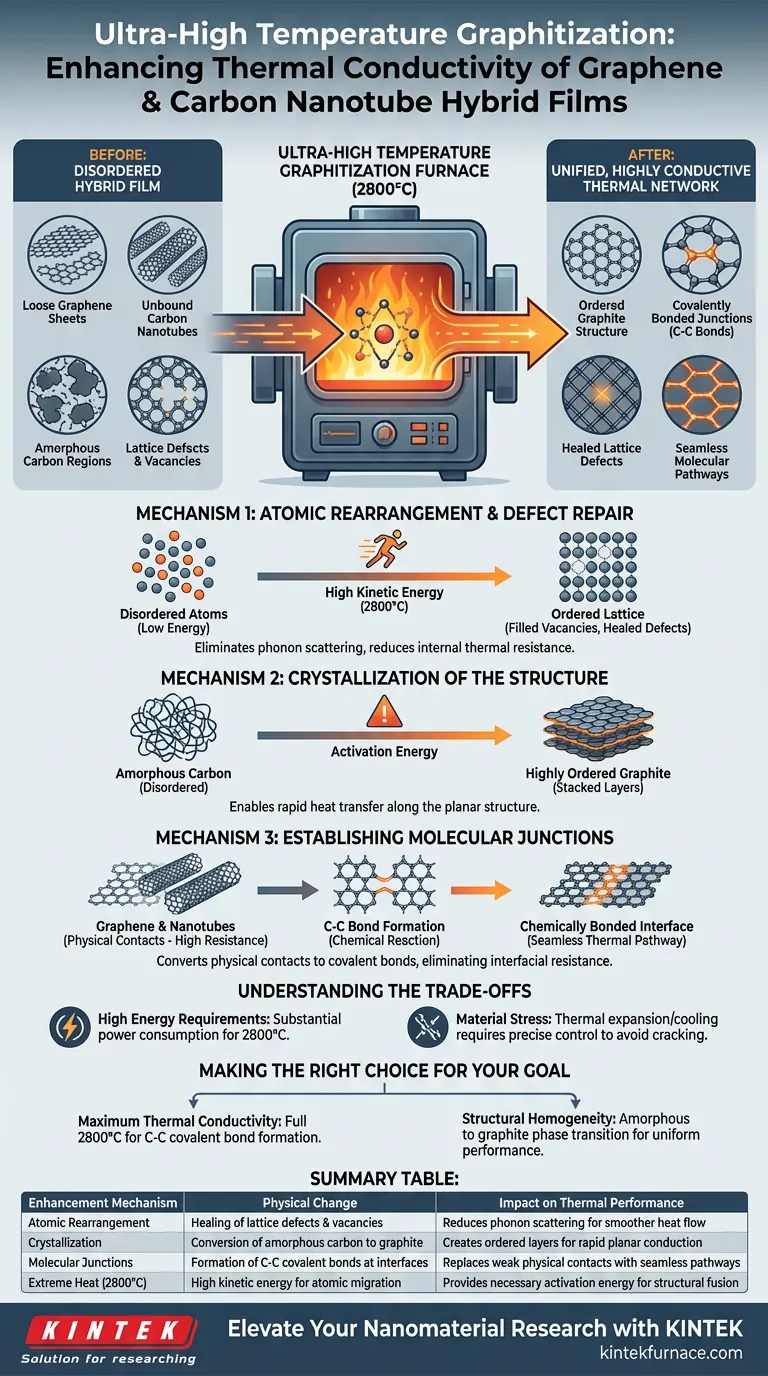

Der Graphitierungs-Ofen mit extrem hohen Temperaturen verbessert die Wärmeleitfähigkeit, indem er die atomare Struktur des Materials bei 2800 Grad Celsius grundlegend umbaut. Diese extreme thermische Energie treibt die Umlagerung von Kohlenstoffatomen an, um strukturelle Unvollkommenheiten zu beseitigen und ungeordneten amorphen Kohlenstoff in eine hochkristalline Graphitstruktur umzuwandeln. Entscheidend ist, dass er Graphen und Kohlenstoffnanoröhren durch die Bildung starker C-C-kovalenter Bindungen an ihren Kontaktpunkten miteinander verschmilzt und schwache physikalische Kontakte durch nahtlose molekulare Wege für die Wärmeübertragung ersetzt.

Durch die Einwirkung extremer thermischer Energie auf Hybridfilme löst der Ofen das kritische Problem des Grenzflächenwiderstands. Er "schweißt" Graphen und Kohlenstoffnanoröhren auf molekularer Ebene physisch zusammen und wandelt eine lose Ansammlung von Partikeln in ein einheitliches, hochleitfähiges thermisches Netzwerk um.

Mechanismus 1: Atomare Umlagerung und Reparatur von Defekten

Förderung der atomaren Mobilität

Bei der Betriebstemperatur von 2800 Grad Celsius gewinnen die Kohlenstoffatome erhebliche kinetische Energie.

Diese Energie ermöglicht es den Atomen, sich aus energetisch ungünstigen Positionen zu lösen. Sie werden angetrieben, sich innerhalb des Materialgitters zu bewegen.

Beseitigung von Gitterdefekten

Während sich die Atome umlagern, füllen sie Leerstellen und korrigieren strukturelle Unregelmäßigkeiten, die als Gitterdefekte bekannt sind.

Die Beseitigung dieser Defekte ist unerlässlich, da Unvollkommenheiten wärmetragende Phononen streuen. Durch die "Heilung" des Gitters reduziert der Ofen den internen thermischen Widerstand erheblich.

Mechanismus 2: Kristallisation der Struktur

Umwandlung von amorphem Kohlenstoff

Rohe Hybridfilme enthalten oft Bereiche mit amorphem Kohlenstoff, in denen die Atome ohne Fernordnung angeordnet sind.

Dieser ungeordnete Zustand wirkt als Engpass für die Wärmeleitfähigkeit. Er stört die effiziente Übertragung von Schwingungsenergie.

Erzeugung einer hochgeordneten Graphitstruktur

Der Ofen liefert die Aktivierungsenergie, die zur Umwandlung dieses amorphen Kohlenstoffs in eine hochgeordnete Graphitstruktur erforderlich ist.

In diesem graphitischen Zustand stapeln sich die Kohlenstoffschichten präzise. Diese Ausrichtung ermöglicht es der Wärme, sich schnell entlang der Ebene des Materials zu bewegen.

Mechanismus 3: Herstellung molekularer Verbindungen

Die Herausforderung von Kontaktpunkten

In einer Standard-Hybridmischung berühren sich Graphenschichten und Kohlenstoffnanoröhren lediglich.

Diese physikalischen Kontaktpunkte wirken als Barrieren für den Wärmefluss. Thermische Energie kämpft darum, über die Lücken zwischen den verschiedenen Nanomaterialien zu springen.

Bildung von C-C-kovalenten Bindungen

Die wichtigste Funktion des Ofens ist die Förderung der Bildung von C-C-kovalenten Bindungen.

Die hohe Temperatur katalysiert eine chemische Reaktion an der Grenzfläche, wo Graphen auf eine Nanoröhre trifft.

Erzeugung von Wärmepfaden

Anstatt dass sich verschiedene Materialien berühren, werden sie chemisch verbunden.

Dies schafft kontinuierliche Wärmeleitungswege auf molekularer Ebene. Wärme kann nun ungehindert von der planaren Graphenstruktur in die röhrenförmigen Nanoröhren fließen.

Verständnis der Kompromisse

Hohe Energieanforderungen

Das Erreichen und Aufrechterhalten von 2800°C erfordert einen erheblichen Stromverbrauch.

Dies macht den Prozess energieintensiv und potenziell kostspielig im Vergleich zu Glühverfahren bei niedrigeren Temperaturen.

Materialbelastung

Die extreme thermische Ausdehnung und anschließende Abkühlung kann Spannungen im Material verursachen.

Wenn die Aufheiz- und Abkühlraten nicht präzise gesteuert werden, kann der Film Mikrorisse oder mechanische Schäden erleiden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen der Graphitierung für Ihre Hybridfilme zu maximieren, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeleitfähigkeit liegt: Stellen Sie sicher, dass der Prozess die vollen 2800°C erreicht, um die Bildung von C-C-kovalenten Bindungen zu gewährleisten, da niedrigere Temperaturen möglicherweise nur Gitterdefekte reparieren, ohne die Grenzflächen zu verschmelzen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Verwenden Sie den Ofen, um den Phasenübergang von amorphem Kohlenstoff zu Graphit zu treiben und eine gleichmäßige Leistung über die gesamte Filmoberfläche zu gewährleisten.

Letztendlich liegt der Wert dieses Ofens in seiner Fähigkeit, eine physikalische Mischung von Nanomaterialien in einen chemisch vereinigten Hochleistungs-Wärmeleiter zu verwandeln.

Zusammenfassungstabelle:

| Verbesserungsmechanismus | Physikalische Veränderung | Auswirkung auf die thermische Leistung |

|---|---|---|

| Atomare Umlagerung | Heilung von Gitterdefekten und Leerstellen | Reduziert die Phononenstreuung für einen reibungsloseren Wärmefluss |

| Kristallisation | Umwandlung von amorphem Kohlenstoff in Graphit | Erzeugt geordnete Schichten für eine schnelle planare Leitung |

| Molekulare Verbindungen | Bildung von C-C-kovalenten Bindungen an Grenzflächen | Ersetzt schwache physikalische Kontakte durch nahtlose Pfade |

| Extreme Hitze (2800°C) | Hohe kinetische Energie für atomare Migration | Liefert die notwendige Aktivierungsenergie für die strukturelle Verschmelzung |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoffverbundwerkstoffe mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und Präzisionsfertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Hochtemperaturöfen, die die für die Graphitierung erforderlichen extremen Temperaturen erreichen können.

Ob Sie Graphen und Nanoröhren verschmelzen oder Filme der nächsten Generation entwickeln, unsere anpassbaren Systeme sind darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturtechnologie Ihre Materialleistung transformieren kann.

Visuelle Anleitung

Referenzen

- Yu-Ze Xing, Cheng‐Meng Chen. Revealing the essential effect mechanism of carbon nanotubes on the thermal conductivity of graphene film. DOI: 10.1039/d3tc03840h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Wärmeblenden in Bridgman-Öfen notwendig? Beherrschen Sie thermische Gradienten für Superlegierungen

- Was macht das Vakuumlöten zu einer bevorzugten Methode für die Herstellung von Medizinprodukten? Entdecken Sie unübertroffene Sauberkeit und Festigkeit

- Warum wird ein Vakuumofen zum Trocknen von NaFePO4-Gel verwendet? Verhinderung von Oxidation und Gewährleistung chemischer Homogenität

- Was sind die Hauptkomponenten eines Vakuum-Glühofens? Wesentliche Systeme für die präzise Wärmebehandlung

- Warum wird ein industrielles Vakuumtrockenschrank für die Nachbearbeitung von Elektrodenmaterialien benötigt? Sicherstellung der Batterieleistung

- Welche Materialien werden in einem Vakuumofen verwendet? Schlüsselkomponenten für extreme Hitze & Reinheit

- Warum müssen beschichtete Elektrodenbleche lange in einem Vakuumtrockenschrank getrocknet werden? Gewährleistung von Batteriereinheit und Leistung

- Warum ist eine wassergekühlte Kühlfalle für das Wachstum von hochflüchtigen Zonen notwendig? Gewährleistung der Stabilität des optischen Pfades