Industrielle Hochtemperatur-Rohröfen steuern die Kristallqualität, indem sie strenge thermodynamische Parameter während der Festkörperreaktion von LiScO2:Cr3+ durchsetzen. Durch die Einhaltung präziser Heizraten, wie z. B. 5 K/min, und das Halten hoher Temperaturen über längere Zeiträume, typischerweise etwa 8 Stunden, stellen diese Systeme die Bildung der optimalen tetragonalen Kristallphase sicher. Dieser Prozess ermöglicht die spezifische Einstellung der Korngröße, die der Haupttreiber für die endgültige Lumineszenzeffizienz des Leuchtstoffs ist.

Der Schlüssel zur hochwertigen LiScO2:Cr3+-Synthese liegt nicht nur im Erreichen eines Temperaturmaximums, sondern in der Steuerung der Stabilität des thermischen Feldes, um die Phasenbildung und das Kornwachstum zu bestimmen.

Die Rolle der thermodynamischen Präzision

Um einen Hochleistungsleuchtstoff zu erzielen, müssen Sie von reinem Erhitzen wegkommen und sich auf die Kinetik der Reaktion konzentrieren.

Einrichtung eines stabilen thermischen Feldes

Die Hauptfunktion des Rohrofens besteht darin, eine gleichmäßige und stabile thermische Umgebung zu bieten.

Temperaturschwankungen können zu unvollständigen Reaktionen oder gemischten Phasen führen. Ein stabiles thermisches Feld stellt sicher, dass jeder Teil der Probe gleichzeitig die gleiche physikalische Umwandlung durchläuft.

Steuerung der Reaktionskinetik

Die Heizrate ist eine kritische Variable in der Festkörperreaktion.

Die Einstellung einer bestimmten Rate, wie z. B. 5 K/min, verhindert thermische Schocks und ermöglicht eine gleichmäßige Diffusion der Reaktanten. Dieser kontrollierte Anstieg ist für die korrekte Einleitung des Keimbildungsprozesses unerlässlich.

Die Bedeutung der Haltezeit

Das Erreichen der Zieltemperatur ist erst der Anfang; das Halten derselben ist entscheidend für die Reifung der Kristallisation.

Lange isotherme Perioden, wie z. B. 8 Stunden, bieten die notwendige Zeit für die Atome, sich in die gewünschte Struktur umzuordnen. Diese "Auslagerungszeit" ist für die Beseitigung von Strukturdefekten unerlässlich.

Auswirkungen auf Kristallstruktur und Leistung

Die physikalischen Einstellungen des Ofens übersetzen sich direkt in die atomare Struktur des Materials.

Erreichen der richtigen Phase

Das Ziel der Festkörperreaktion ist die Stabilisierung des Materials in einer spezifischen tetragonalen Kristallphase.

Diese Phase wird als Raumgruppe I41/amd identifiziert. Ohne die präzise thermische Historie, die vom Ofen bereitgestellt wird, kann sich das Material in einer weniger stabilen oder nicht-lumineszierenden Phase niederlassen.

Optimierung der Korngröße

Die Dauer und Temperatur des Glühprozesses steuern direkt das Wachstum der Kristallkörner.

Größere, gut geformte Körner weisen im Allgemeinen weniger Oberflächendefekte auf. Die Optimierung dieser Glühparameter ist der effektivste Weg, um die Lumineszenzeffizienz des Leuchtstoffs zu maximieren.

Umweltintegrität und Reinheit

Während Hitze die Reaktion antreibt, schützt die Atmosphäre im Ofen die Integrität des Materials.

Schutz vor Oxidation

Hochtemperaturumgebungen können die Oxidation aggressiv beschleunigen.

Der Betrieb unter Hochvakuum verhindert, dass Sauerstoff mit der Probe interagiert. Dies ist entscheidend für die Aufrechterhaltung des Valenzzustands der Dotierstoffe, insbesondere Cr3+.

Verhinderung von Kontamination

Die Reaktion mit umgebenden Gasen kann Verunreinigungen einführen, die die Lumineszenz löschen.

Eine Vakuumumgebung isoliert das LiScO2:Cr3+ von externen Verunreinigungen. Dies stellt sicher, dass das Endprodukt eine hohe Reinheit beibehält, was für eine konsistente optische Leistung entscheidend ist.

Verständnis der Kompromisse

Das Erreichen einer hohen Kristallqualität erfordert ein Gleichgewicht zwischen Präzision und Effizienz.

Prozesszeit vs. Durchsatz

Die Anforderung langsamer Heizraten (5 K/min) und langer Haltezeiten (8 Stunden) verlängert den Produktionszyklus erheblich.

Eine hochwertige Kristallisation ist von Natur aus langsam. Der Versuch, diesen Prozess zu beschleunigen, um den Durchsatz zu erhöhen, führt oft zu kleineren Korngrößen und geringerer Lumineszenz.

Komplexität der Atmosphärenkontrolle

Die Aufrechterhaltung eines Hochvakuums erhöht die betriebliche Komplexität und die Kosten.

Obwohl Vakuum die Probe schützt, erfordert es eine strenge Wartung von Dichtungen und Pumpen. Jedes Leck im System während der Hochtemperaturbehandlung kann die gesamte Charge gefährden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Rohrofens für die LiScO2:Cr3+-Synthese sollten Sie Ihre Parameter mit Ihren spezifischen Leistungskennzahlen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Lumineszenzeffizienz liegt: Priorisieren Sie ausgedehnte isotherme Haltungen (z. B. 8 Stunden), um das Kornwachstum zu maximieren und Defekte in der I41/amd-Phase zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Stellen Sie sicher, dass Ihr System ein robustes Hochvakuum aufrechterhalten kann, um Oxidation und gasförmige Verunreinigungen zu eliminieren.

Letztendlich ist eine überlegene Kristallisation das Ergebnis von Geduld und Präzision, bei der die Stabilität des thermischen Feldes die Brillanz des Endprodukts bestimmt.

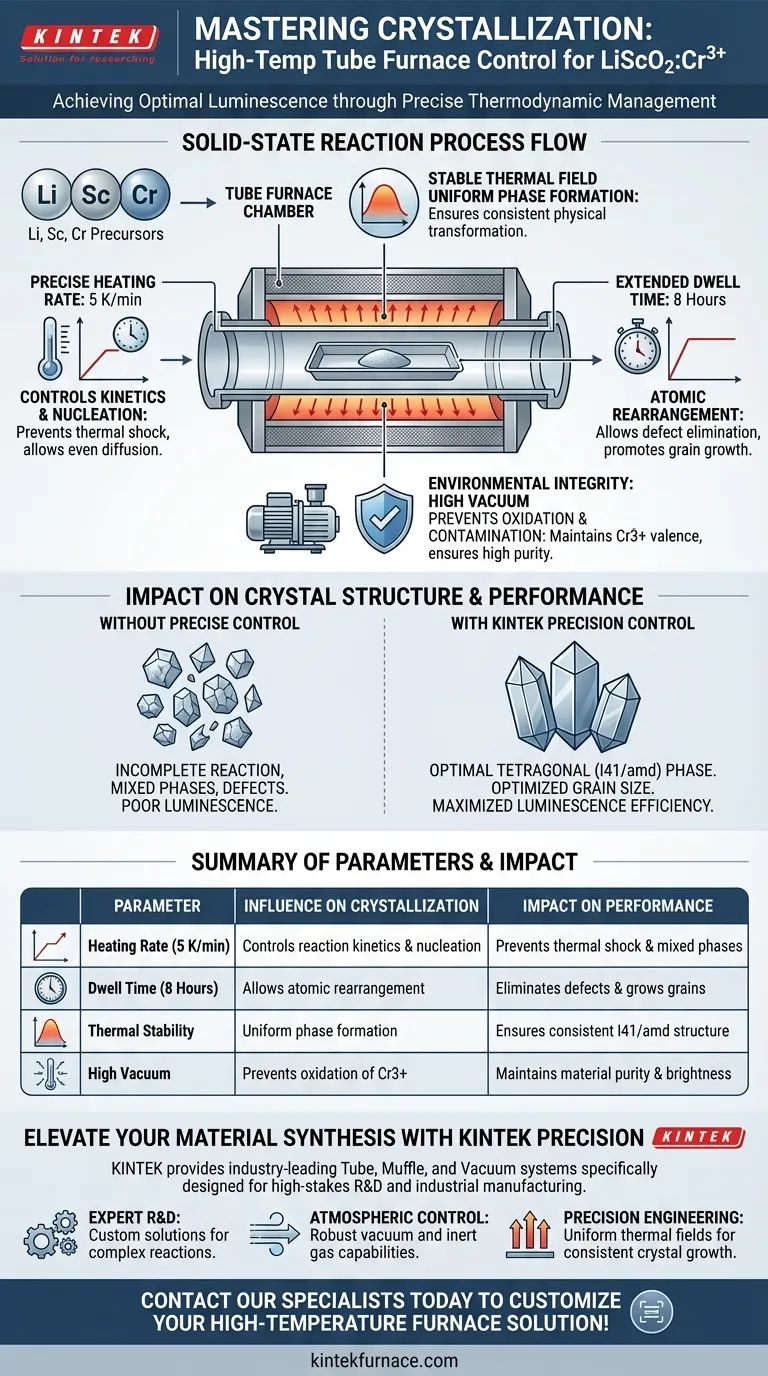

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Kristallisation | Auswirkung auf die Leistung |

|---|---|---|

| Heizrate (5 K/min) | Steuert Reaktionskinetik & Keimbildung | Verhindert thermische Schocks & gemischte Phasen |

| Haltezeit (8 Stunden) | Ermöglicht atomare Umlagerung | Beseitigt Defekte & wächst Körner |

| Thermische Stabilität | Gleichmäßige Phasenbildung | Gewährleistet konsistente I41/amd-Struktur |

| Hochvakuum | Verhindert Oxidation von Cr3+ | Erhält Materialreinheit & Helligkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Das Erreichen der perfekten tetragonalen Phase in LiScO2:Cr3+ erfordert absolute Kontrolle über jede thermische Variable. KINTEK bietet branchenführende Rohr-, Muffel- und Vakuumsysteme, die speziell für anspruchsvolle F&E- und industrielle Fertigungsanwendungen entwickelt wurden. Unsere Öfen bieten die Stabilität und atmosphärische Integrität, die notwendig sind, um die Korngröße und Lumineszenzeffizienz zu maximieren.

Warum KINTEK wählen?

- Expertise in F&E: Kundenspezifische Lösungen für komplexe Festkörperreaktionen.

- Atmosphärenkontrolle: Robuste Vakuum- und Inertgasfähigkeiten zur Verhinderung von Kontamination.

- Präzisionskonstruktion: Gleichmäßige thermische Felder für konsistentes Kristallwachstum.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Hochtemperatur-Ofenlösung anzupassen!

Visuelle Anleitung

Referenzen

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird für PtCln/Fe-N-C-Katalysatoren ein hochpräziser Rohrofen benötigt? Gewährleistung von Sub-Nanometer-Präzision

- Was sind die Haupteinsatzgebiete von Vakuumrohröfen in der Materialwissenschaft? Erschließen Sie Präzision bei der Materialherstellung und Wärmebehandlung

- Was sind die Vorteile der Verwendung eines Hochtemperatur-Rohrofens für die Herstellung von rGO-Sensoren? Präzision & Leistung

- Welche kritischen Prozessbedingungen bietet eine Rohröfen für V-NbOPO4@rGO? Gewährleistung einer überlegenen Verbundsynthese

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung

- Warum wird ein Hochtemperatur-Rohröfen für die LNMO-Synthese benötigt? Erzielung präziser Fd-3m-Spinellstrukturen

- Welche Anwendungen hat ein Labor-Rohrofen in der physikalischen Forschung? Präzise Hochtemperaturexperimente ermöglichen

- Wie erleichtern Labor-Rohröfen die Kohlevergasung? Präzise Simulation für industriellen Erfolg