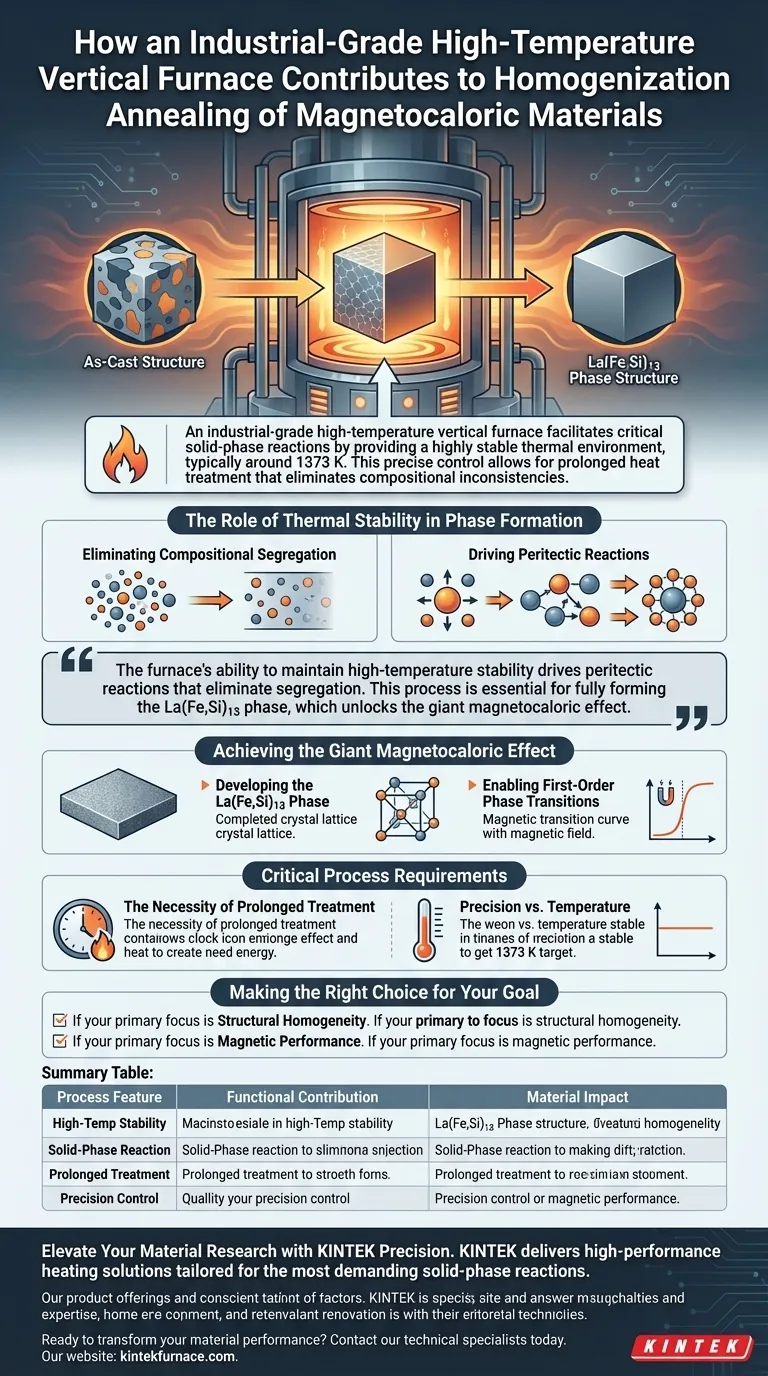

Ein industrieller Hochtemperatur-Vertikalofen erleichtert kritische Festkörperreaktionen durch die Bereitstellung einer hochstabilen thermischen Umgebung, typischerweise um 1373 K. Diese präzise Kontrolle ermöglicht eine verlängerte Wärmebehandlung, die Zusammensetzungsinkonsistenzen in rohen Gussmaterialien beseitigt und sicherstellt, dass das Material die spezifische interne Struktur entwickelt, die für hohe Leistung erforderlich ist.

Die Fähigkeit des Ofens, die Hochtemperaturstabilität aufrechtzuerhalten, treibt peritektische Reaktionen voran, die Segregationen beseitigen. Dieser Prozess ist entscheidend für die vollständige Ausbildung der La(Fe,Si)13-Phase, die den riesigen magnetokalorischen Effekt freisetzt.

Die Rolle der thermischen Stabilität bei der Phasenbildung

Beseitigung von Zusammensetzungssegregation

Rohe Legierungsproben weisen typischerweise eine "Gussstruktur" auf. In diesem Zustand leidet das Material unter Zusammensetzungssegregation, was bedeutet, dass die chemischen Elemente nicht gleichmäßig im Festkörper verteilt sind.

Der Vertikalofen bekämpft dies, indem er ein gleichmäßiges thermisches Einweichen ermöglicht. Diese Hochtemperaturumgebung fördert die Diffusion und gleicht diese Inkonsistenzen effektiv aus.

Antrieb von peritektischen Reaktionen

Der Homogenisierungsprozess beruht auf Festkörperreaktionen. Dies sind komplexe atomare Umlagerungen, die anhaltende Energie erfordern.

Durch die Aufrechterhaltung einer Temperatur von etwa 1373 K schafft der Ofen die notwendigen Bedingungen für diese Reaktionen, um effizient abzulaufen. Diese Stabilität ist entscheidend für die Umwandlung der ursprünglichen Legierungskomponenten in die gewünschte Endstruktur.

Erreichung des riesigen magnetokalorischen Effekts

Entwicklung der La(Fe,Si)13-Phase

Das ultimative Ziel der Verwendung dieses Ofens ist die vollständige Entwicklung der La(Fe,Si)13-Phase. Diese spezifische Kristallstruktur bildet sich nicht sofort nach dem Guss.

Sie erfordert die verlängerte Wärmebehandlung, die der Vertikalofen bietet, um zu wachsen. Der Ofen stellt sicher, dass die peritektischen Reaktionen, die zur Erzeugung dieser Phase erforderlich sind, vollständig durchgeführt werden.

Ermöglichung von Phasenübergängen erster Ordnung

Die physikalischen Eigenschaften des Materials hängen vollständig vom Erfolg des Glühprozesses ab. Um den riesigen magnetokalorischen Effekt zu erzielen, muss das Material in der Lage sein, einen Phasenübergang erster Ordnung zu durchlaufen.

Dieser Übergang ist ein direktes Ergebnis der im Ofen erreichten strukturellen Reinheit. Ohne die Beseitigung von Segregationen und die Bildung der La(Fe,Si)13-Phase wäre diese magnetische Eigenschaft nicht erreichbar.

Kritische Prozessanforderungen

Die Notwendigkeit einer verlängerten Behandlung

Homogenisierung ist nicht augenblicklich. Der Text betont, dass eine verlängerte Wärmebehandlung erforderlich ist, um die gewünschten Ergebnisse zu erzielen.

Die Bediener müssen verstehen, dass es beim Ofen nicht nur darum geht, eine Spitzentemperatur zu erreichen, sondern diese auch aufrechtzuerhalten. Eine Abkürzung dieser Dauer birgt das Risiko, unreagiertes Material und Segregationen in der Probe zu belassen.

Präzision vs. Temperatur

Der Prozess zielt auf einen spezifischen thermischen Punkt (1373 K) ab. Dies impliziert, dass die thermische Präzision ebenso wichtig ist wie die Wärmeerzeugung.

Temperaturschwankungen könnten die Festkörperreaktionen unterbrechen. Die industrielle Qualität des Vertikalofens ist gerade deshalb wertvoll, weil er diese Umgebung gegenüber externen Variablen stabilisiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Glühprozesses zu maximieren, stimmen Sie Ihre Ofenoperationen auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass der Ofen so kalibriert ist, dass er 1373 K mit minimalen Schwankungen aufrechterhält, um die Zusammensetzungssegregation effektiv zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf magnetischer Leistung liegt: Priorisieren Sie verlängerte Wärmebehandlungszyklen, um sicherzustellen, dass die peritektischen Reaktionen vollständig ablaufen und die La(Fe,Si)13-Phase vollständig entwickelt wird.

Durch die Nutzung der Stabilität eines Vertikalofens verwandeln Sie inkonsistente Gusslegierungen in leistungsstarke magnetokalorische Materialien.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktioneller Beitrag | Auswirkung auf das Material |

|---|---|---|

| Hochtemperaturstabilität | Aufrechterhaltung eines thermischen Einweichens bei 1373 K | Beseitigt Zusammensetzungssegregation |

| Festkörperreaktion | Treibt atomare Diffusion & Umlagerung an | Treibt die vollständige peritektische Reaktion an |

| Verlängerte Behandlung | Anhaltende Energiezufuhr | Gewährleistet vollständiges Wachstum der La(Fe,Si)13-Phase |

| Präzisionssteuerung | Minimiert thermische Schwankungen | Ermöglicht riesigen magnetokalorischen Effekt |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung des riesigen magnetokalorischen Effekts erfordert die kompromisslose thermische Stabilität, die nur Ingenieurskunst auf höchstem Niveau bieten kann. KINTEK liefert Hochleistungs-Heizsysteme, die für die anspruchsvollsten Festkörperreaktionen maßgeschneidert sind.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle für Ihre einzigartigen Homogenisierungs- und Glühbedürfnisse anpassbar sind. Ob Sie fortschrittliche Legierungen entwickeln oder magnetische Phasenübergänge verfeinern, unsere Ausrüstung gewährleistet die Präzision, die Ihre Forschung verdient.

Bereit, die Leistung Ihrer Materialien zu transformieren? Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre ideale Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist Vakuumaufkohlen oder Niederdruckaufkohlen (LPC)? Präzises Randschichthärten für Stahl freischalten

- Was sind die Hauptanwendungen von Vakuum-Sinteröfen? Unerlässlich für hochreine, hochfeste Komponenten

- Welche Funktion hat die Einleitung von 150 Pa Argon in einen Ofen während der Vakuumraffination der AM60-Magnesiumlegierung?

- Aus welchen Komponenten besteht das Vakuumsystem eines Vakuumofens? Präzision für Hochtemperaturprozesse freisetzen

- Was sind die Vorteile eines Vakuumofens mit vertikaler/bodennaher Beschickung? Platz sparen und Präzision steigern

- Wie werden Vakuumöfen typischerweise beheizt? Entdecken Sie effiziente, saubere Heizlösungen

- Wie wirkt sich die Erhöhung der Temperaturbegrenzung des Vakuumglühens auf 900 K nachteilig auf Ti–TEG-Verbundwerkstoffe aus?

- Warum wird ein Vakuumtrockenschrank zum Trocknen von NMC811-Vorläufern benötigt? Wesentliche Schritte für hochnickelhaltige Kathodenreinheit