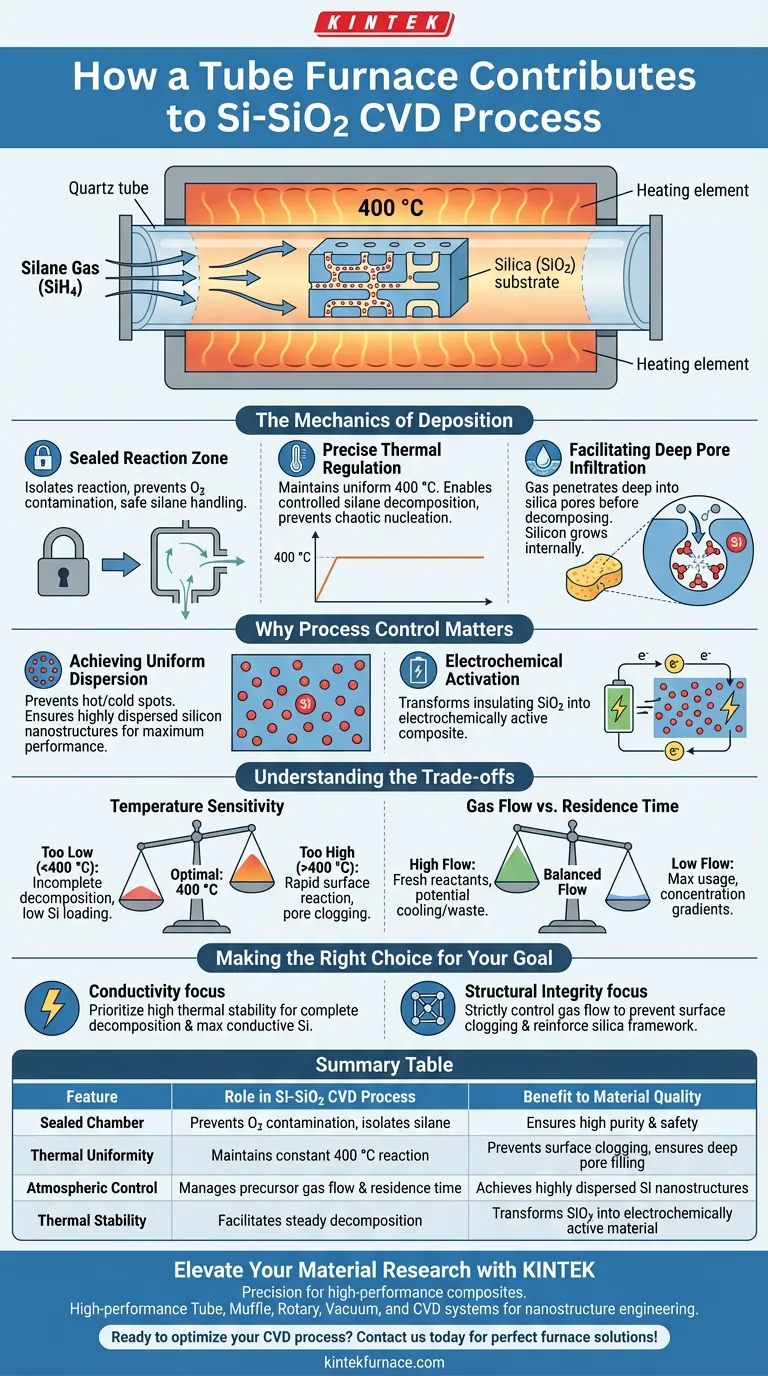

Ein Hochtemperatur-Rohrofen dient als kritische Reaktionskammer für die Synthese von Si-SiO2-Verbundwerkstoffen mittels chemischer Gasphasenabscheidung (CVD). Er bietet eine abgedichtete, thermisch stabile Umgebung, die es Silangas ermöglicht, in ein poröses Siliciumdioxidgerüst einzudringen. Durch die Aufrechterhaltung einer präzisen Reaktionstemperatur, typischerweise um 400 °C, stellt der Ofen sicher, dass das Gas gleichmäßig im Inneren der Nanoporen und nicht auf der Oberfläche zerfällt.

Kernbotschaft: Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug, das Temperatur und Gasfluss synchronisiert, um die interne Porenbefüllung zu steuern. Diese kontrollierte Zersetzung wandelt isolierendes Siliciumdioxid in einen elektrochemisch aktiven Verbundwerkstoff mit hochdispergierten Silicium-Nanostrukturen um.

Die Mechanik der Abscheidung

Erstellung einer abgedichteten Reaktionszone

Die grundlegende Rolle des Rohrofens besteht darin, die Reaktion von der Außenwelt zu isolieren. Bei der Herstellung von Si-SiO2 hält der Ofen eine hermetisch abgedichtete Kammer aufrecht, die Sauerstoffkontamination verhindert.

Diese Isolierung ist entscheidend für Sicherheit und Reinheit, da sie die kontrollierte Einführung flüchtiger Vorläufer wie Silangas ohne Risiko einer externen Verbrennung oder Oxidation ermöglicht.

Präzise thermische Regelung

Der Erfolg der CVD hängt von der Aufrechterhaltung eines spezifischen kinetischen Fensters ab. Der Rohrofen liefert eine konstante, gleichmäßige Temperatur – für diese Anwendung speziell um 400 °C.

Bei dieser Temperatur ist die thermische Energie ausreichend, um die Zersetzung von Silan auszulösen, aber kontrolliert genug, um eine schnelle, chaotische Keimbildung zu verhindern. Diese Stabilität gewährleistet, dass die Reaktion während der gesamten Charge mit einer konstanten Geschwindigkeit abläuft.

Ermöglichung tiefer Porendurchdringung

Das Design des Ofens ermöglicht es dem Reaktantengas, kontinuierlich über und durch das Siliciumdioxidsubstrat zu strömen. Da die thermische Umgebung gleichmäßig ist, kann das Silangas vor dem Zerfall tief in das poröse Siliciumdioxidgerüst eindringen.

Diese "in-pore" Abscheidung unterscheidet einen hochwertigen Verbundwerkstoff. Anstatt die Außenseite zu beschichten, wächst das Silicium in den Hohlräumen und bildet eine robuste, ineinandergreifende Struktur.

Warum Prozesskontrolle wichtig ist

Erreichung gleichmäßiger Dispersion

Ohne das stabile thermische Profil des Rohrofens würde sich Silicium ungleichmäßig abscheiden. Heiße Stellen könnten Verstopfungen an den Porenöffnungen verursachen, während kalte Stellen Vorläufer unumgesetzt lassen würden.

Der Ofen stellt sicher, dass die Silicium-Nanostrukturen hochgradig in der Matrix dispergiert sind. Diese gleichmäßige Verteilung ist entscheidend für die Maximierung der Leistung des Materials.

Elektrochemische Aktivierung

Siliciumdioxid (SiO2) ist von Natur aus isolierend, was seine Nützlichkeit in elektronischen oder Energiespeicheranwendungen einschränkt. Der Rohrofenprozess aktiviert das Material effektiv.

Durch die erfolgreiche Abscheidung von leitfähigem Silicium innerhalb der isolierenden Siliciumdioxidstruktur verwandelt der Ofen den Vorläufer in einen elektrochemisch aktiven Verbundwerkstoff, der Ladung speichern und übertragen kann.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl 400 °C für diese spezielle Si-SiO2-Reaktion als optimal gelten, kann eine Abweichung das Produkt ruinieren.

Wenn die Temperatur zu niedrig ist, zersetzt sich das Silan nicht vollständig, was zu einer geringen Siliciumbeladung führt. Wenn sie zu hoch ist, kann die Reaktion zu schnell an der Oberfläche erfolgen, die Poren verschließen ("Porenverstopfung") und das Innere leer lassen.

Gasfluss vs. Verweilzeit

Der Rohrofen ermöglicht die Steuerung des Gasflusses, was jedoch eine zu berücksichtigende Variable einführt.

Hoher Gasfluss sorgt dafür, dass frische Reaktanten das Substrat erreichen, kann aber die Reaktionszone kühlen oder Vorläufer verschwenden. Geringer Fluss maximiert die Nutzung, erzeugt aber Konzentrationsgradienten, die zu ungleichmäßiger Abscheidung über die Länge des Rohres führen können.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Si-SiO2-Verbundwerkstoffs zu maximieren, müssen Sie die Ofenparameter auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie eine hohe thermische Stabilität, um die vollständige Zersetzung von Silan zu gewährleisten und die Menge des in der Matrix abgeschiedenen leitfähigen Siliciums zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Kontrollieren Sie streng die Gasflussrate, um Oberflächenverstopfungen zu verhindern und sicherzustellen, dass das Silicium die inneren Poren füllt, um das Siliciumdioxidgerüst zu verstärken.

Durch die Beherrschung der thermischen und atmosphärischen Steuerung des Rohrofens verwandeln Sie ein Standardheizelement in ein Präzisionsinstrument für das Nanostruktur-Engineering.

Zusammenfassungstabelle:

| Merkmal | Rolle im Si-SiO2 CVD-Prozess | Vorteil für die Materialqualität |

|---|---|---|

| Abgedichtete Kammer | Verhindert Sauerstoffkontamination und isoliert Silangas. | Gewährleistet hohe Reinheit und Prozesssicherheit. |

| Thermische Gleichmäßigkeit | Hält ein konstantes Reaktionfenster von 400 °C aufrecht. | Verhindert Oberflächenverstopfungen und gewährleistet tiefe Porenbefüllung. |

| Atmosphärische Kontrolle | Steuert Gasfluss und Verweilzeit der Vorläufer. | Erzielt hochdispergierte Silicium-Nanostrukturen. |

| Thermische Stabilität | Ermöglicht die gleichmäßige Zersetzung von Vorläufern. | Verwandelt isolierendes SiO2 in elektrochemisch aktives Material. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer Oberflächenbeschichtung und einem Hochleistungsverbundwerkstoff. Gestützt auf Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen des Nanostruktur-Engineerings gerecht werden. Ob Sie Si-SiO2-Verbundwerkstoffe synthetisieren oder Materialien der nächsten Generation für die Energiespeicherung entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsbedürfnisse anpassbar.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine Vakuumversiegelung in hochreinem Quarzrohr für Ag2S1-xTex erforderlich? Schützen Sie Ihre Halbleitersynthese

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung

- Welche Rolle spielt ein industrieller Rohröfen bei der thermischen Behandlung von Klärschlamm? Einblicke von Expertenlaboren

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Nachbehandlung von Hochentropielegierungen? Mikrostruktur optimieren

- Warum ist ein Rohrofen mit präziser Temperaturregelung für Fe7S8@CT-NS-Komposite notwendig? Master Advanced Synthesis

- Was ist die Funktion einer industriellen Röhrenofens? Beherrschung der Kalzinierung von expandiertem Graphit (EG)

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Wie werden Rohröfen in der Nanotechnologie eingesetzt? Unerlässlich für die präzise Synthese von Nanomaterialien