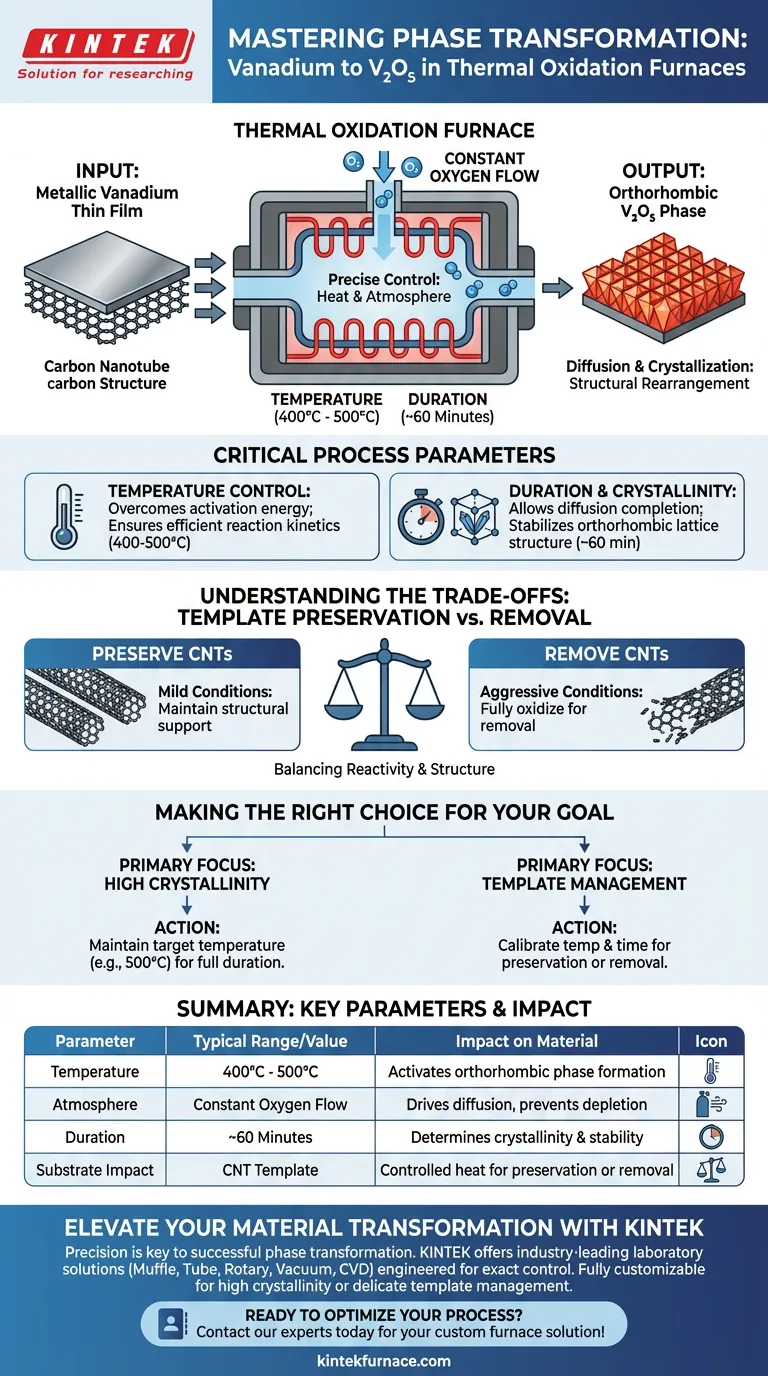

Ein thermischer Oxidationsrohrofen erleichtert die Phasentransformation von metallischem Vanadium in Vanadiumpentoxid (V2O5), indem das Material einem konstanten Sauerstofffluss bei Temperaturen ausgesetzt wird, die typischerweise zwischen 400 °C und 500 °C liegen. Durch diese Hochtemperaturbelastung erfährt der metallische Vanadiumdünnfilm Diffusion und Kristallisation, um sich strukturell in die orthorhombische Phase von V2O5 umzuordnen.

Der Ofen fungiert als kritische Kontrollumgebung, die nicht nur die chemische Oxidation, sondern auch die strukturelle Integrität des Endmaterials steuert. Durch präzise Regelung von Wärme und Sauerstoffexposition bestimmt der Prozess die Kristallinität des V2O5 und das Überleben der zugrunde liegenden Kohlenstoffnanoröhren-Templates.

Der Mechanismus der Transformation

Einrichtung der Sauerstoffatmosphäre

Die grundlegende Voraussetzung für diese Transformation ist ein konstanter Sauerstofffluss. Der Ofen stellt sicher, dass das Vanadium kontinuierlich frischem Reaktantgas ausgesetzt ist.

Dies verhindert die Sauerstoffverarmung an der Oberfläche des Metalls. Es treibt die Reaktion effektiv voran.

Diffusion und Kristallisation

Die Transformation ist keine reine Oberflächenreaktion; sie beinhaltet Diffusion. Sauerstoffatome dringen in die metallische Vanadiumstruktur ein, während Vanadiumatome wandern, um neue Bindungen zu bilden.

Gleichzeitig durchläuft das Material Kristallisation. Dies ordnet die interne Atomstruktur von metallischem Vanadium in das spezifische orthorhombische Kristallgitter von Vanadiumpentoxid um.

Kritische Prozessparameter

Temperaturkontrolle

Der Ofen arbeitet typischerweise bei präzisen Sollwerten wie 400 °C oder 500 °C. Diese spezifischen thermischen Energieniveaus sind erforderlich, um die Aktivierungsenergiebarrieren für die Phasentransformation zu überwinden.

Bei diesen Temperaturen sind die Reaktionskinetiken schnell genug, um effizient abzulaufen. Sie sind jedoch kontrolliert genug, um unerwünschte Degradation zu verhindern.

Dauer und Kristallinität

Die Zeit, die das Material im Ofen verbringt (z. B. 60 Minuten), ist eine Schlüsselvariable. Diese Dauer ermöglicht den Abschluss des Diffusionsprozesses und die Stabilisierung der Kristallstruktur.

Die Expositionsdauer beeinflusst direkt die Kristallinität des Endprodukts. Eine vollständige Transformation erfordert ausreichend Zeit für die Organisation des Gitters in die orthorhombische Phase.

Verständnis der Kompromisse

Template-Erhaltung vs. Entfernung

Ein kritischer Aspekt bei der Verwendung eines thermischen Oxidationsrohrofens ist das Schicksal des Substrats. In diesem Zusammenhang wird das Vanadium auf Kohlenstoffnanoröhren (CNTs) aufgebracht.

Die Ofenbedingungen schaffen einen Kompromiss bezüglich dieser Templates. Die spezifische Kombination aus Temperatur und Dauer bestimmt, ob die CNTs als strukturelle Unterstützung erhalten oder während des Prozesses entfernt werden.

Ausgleich von Reaktivität und Struktur

Wenn die Oxidationsumgebung zu aggressiv ist, besteht die Gefahr, das CNT-Template zu zerstören, wenn eine Erhaltung gewünscht ist. Umgekehrt, wenn die Bedingungen zu mild sind, kristallisiert das Vanadium möglicherweise nicht vollständig in die gewünschte V2O5-Phase.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschten Materialeigenschaften zu erzielen, müssen Sie die Ofenparameter entsprechend Ihren spezifischen Zielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Stellen Sie sicher, dass der Ofen die Zieltemperatur (z. B. 500 °C) für die volle Dauer aufrechterhält, um die Bildung der orthorhombischen Phase zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Template-Management liegt: Kalibrieren Sie die Temperatur und Zeit sorgfältig, um entweder die Kohlenstoffnanoröhren zur Entfernung vollständig zu oxidieren oder eine niedrigere Schwelle aufrechtzuerhalten, um die Nanoröhrenstruktur zu erhalten.

Durch die Beherrschung der Variablen Wärme und Sauerstofffluss wandeln Sie rohen Metallfilm in ein hochstrukturiertes funktionelles Oxid um.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich/Wert | Auswirkung auf das Material |

|---|---|---|

| Temperatur | 400 °C - 500 °C | Überwindet die Aktivierungsenergie für die Bildung der orthorhombischen Phase. |

| Atmosphäre | Konstanter Sauerstofffluss | Treibt die Diffusion an und verhindert Sauerstoffverarmung an der Oberfläche. |

| Dauer | ~60 Minuten | Bestimmt den Grad der Kristallinität und strukturellen Stabilität. |

| Substrat-Auswirkung | CNT-Template | Gesteuerte Wärme ermöglicht entweder die Erhaltung oder Entfernung von CNTs. |

Verbessern Sie Ihre Materialtransformation mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen Phasentransformation und Materialdegradation. KINTEK bietet branchenführende Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die exakte Temperaturkontrolle und Atmosphärenregelung zu bieten, die für komplexe Prozesse wie die Vanadiumoxidation erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie eine V2O5 mit hoher Kristallinität oder ein empfindliches Template-Management anstreben, KINTEK verfügt über die Expertise, um Ihre Ziele zu unterstützen.

Bereit, Ihre thermischen Prozesse zu optimieren?

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Matías Picuntureo, Samuel A. Hevia. The Synthesis of Sponge-like V2O5/CNT Hybrid Nanostructures Using Vertically Aligned CNTs as Templates. DOI: 10.3390/nano14020211

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Atmosphärenofens in der Elektronikindustrie? Verbesserung der Komponentenzuverlässigkeit und -leistung

- Wie optimiert ein stickstoffgeschützter Karbonisierungsofen CuS/NSC? Verbesserung der Leitfähigkeit von Labormaterialien

- Welche Gase werden üblicherweise zur Erzeugung inerter Atmosphären in Öfen verwendet? Stickstoff vs. Argon erklärt

- Welche Bedeutung haben Atmosphärenöfen in der Keramik- und Glasindustrie? Präzision in der Hochtemperaturverarbeitung freisetzen

- Welche Vakuumeigenschaften besitzt ein Ofen mit kontrollierter Atmosphäre? Unerlässlich für präzise Gasumgebungssteuerung

- Was sind die Vorteile von Kammeröfen mit kontrollierter Atmosphäre gegenüber Röhrenöfen? Überlegene Prozesskontrolle für empfindliche Materialien

- Für welche Art von Produktion werden Durchlauföfen bevorzugt? Verarbeitung von großvolumigen, standardisierten Teilen

- Wie steuert die Atmosphäre die Defektbildung in graphitischem Kohlenstoffnitrid? Master Atmosphere Engineering