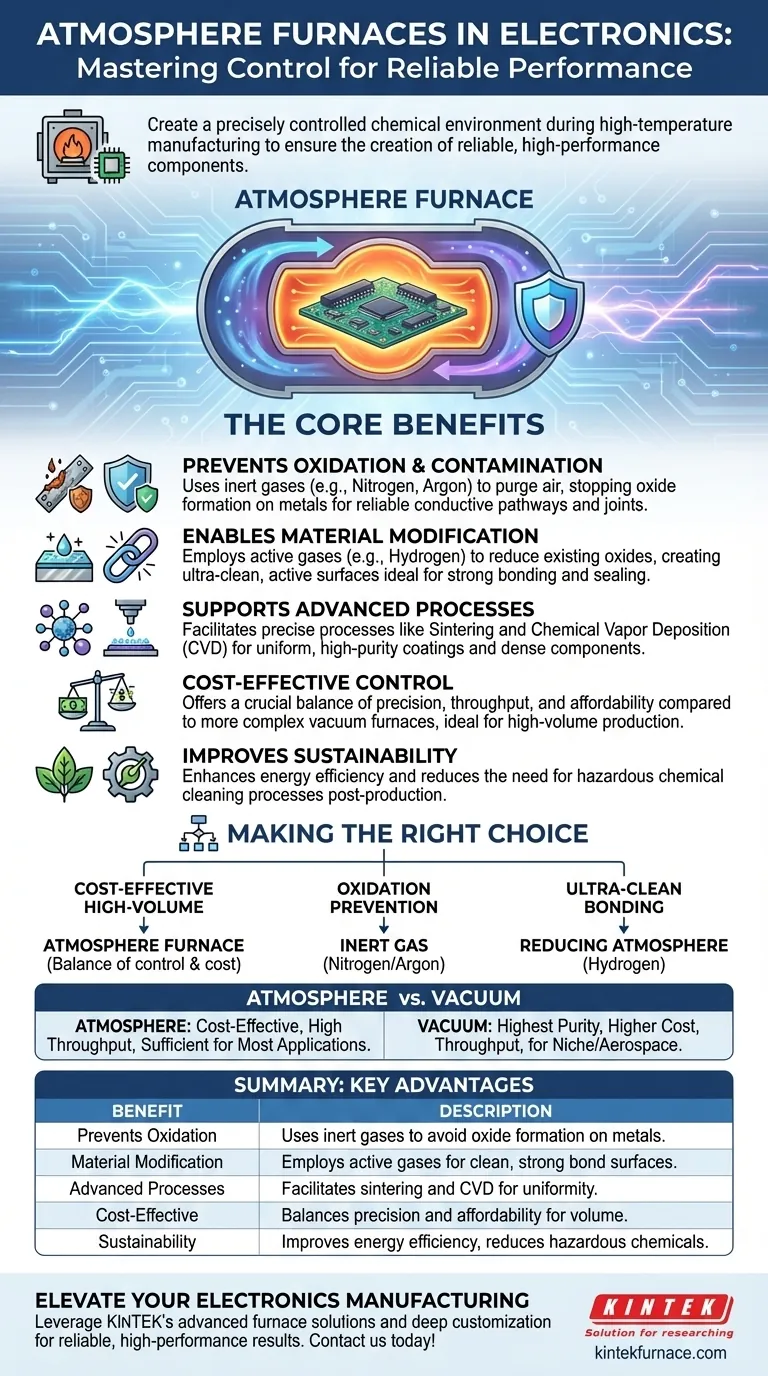

In der Elektronikindustrie wird ein Atmosphärenofen verwendet, um während der Hochtemperaturfertigung eine präzise kontrollierte chemische Umgebung zu schaffen. Diese Kontrolle ist unerlässlich, um unerwünschte Reaktionen wie Oxidation zu verhindern und Materialoberflächen aktiv zu modifizieren, um die Herstellung zuverlässiger und leistungsstarker elektronischer Komponenten zu gewährleisten.

Der wahre Vorteil eines Atmosphärenofens ist nicht nur das Erhitzen; es ist die Fähigkeit, die gasförmige Umgebung um eine Komponente herum zu manipulieren. Dies verhindert Degradation und erschließt spezifische Materialeigenschaften, die in offener Luft nicht erreichbar sind, und bietet eine entscheidende Balance zwischen Präzision, Kosten und Durchsatz.

Das Kernproblem: Warum Atmosphärenkontrolle unerlässlich ist

Moderne Elektronik erfordert Materialien mit hochspezifischen elektrischen, thermischen und mechanischen Eigenschaften. Viele der erforderlichen Fertigungsschritte, wie z. B. das Tempern und Sintern, beinhalten extreme Hitze. Ohne eine kontrollierte Atmosphäre würde diese Hitze genau die Eigenschaften zerstören, die Sie erzeugen möchten.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle sofort mit dem Sauerstoff in der Luft und bilden eine spröde, nicht leitende Oxidschicht. Dies ist katastrophal für die Erstellung zuverlässiger Lötstellen, Drahtverbindungen und leitfähiger Pfade.

Ein Atmosphärenofen löst dieses Problem, indem die Prozesskammer von Luft gespült und durch ein spezifisches Gas ersetzt wird. Ein Inertgas wie Stickstoff oder Argon bietet eine neutrale Umgebung, die verhindert, dass diese zerstörerischen Reaktionen stattfinden.

Erzielen präziser Materialeigenschaften

Die Atmosphärenkontrolle geht über die einfache Prävention hinaus. Durch die Verwendung von aktiven Gasen können Sie die Oberflächenchemie eines Materials gezielt verändern.

Zum Beispiel kann die Verwendung einer Wasserstoffatmosphäre Oxide, die sich bereits auf der Oberfläche einer Komponente befinden, aktiv reduzieren (entfernen). Dies erzeugt eine ultrareine, aktive Oberfläche, die ideal für nachfolgende Löt- oder Versiegelungsprozesse ist und zu stärkeren und zuverlässigeren Verbindungen führt.

Ermöglichung fortschrittlicher Fertigungsprozesse

Prozesse wie das Sintern von Pulvermetallen oder Keramiken zu einer festen Komponente hängen vollständig von präziser Atmosphären- und Temperaturkontrolle ab. Die Atmosphäre bestimmt die endgültige Dichte, Kornstruktur und die elektrischen Eigenschaften des fertigen Teils.

Ebenso erfordert die Chemical Vapor Deposition (CVD), bei der ein dünner Film auf einem Substrat abgeschieden wird, eine extrem kontrollierte Umgebung, um sicherzustellen, dass die Beschichtung gleichmäßig und von hoher Reinheit ist. Der Atmosphärenofen bietet die stabile Umgebung, die für diese fortschrittlichen Techniken erforderlich ist.

Verständnis der Kompromisse

Die Wahl der richtigen thermischen Prozessausrüstung erfordert ein Gleichgewicht zwischen Präzision, Kosten und Komplexität. Ein Atmosphärenofen nimmt eine kritische Mittelstellung ein.

Atmosphäre vs. Standard-Luftöfen

Für nicht empfindliche Materialien oder Prozesse, bei denen Oxidation irrelevant ist, ist ein Standard-Luftofen einfacher und kostengünstiger.

Für praktisch alle modernen elektronischen Komponenten, die metallische Leiter, Halbleiter oder spezielle Keramiken umfassen, ist die Verarbeitung in Luft jedoch keine gangbare Option. Der Mangel an Kontrolle führt zu inkonsistenten Ergebnissen und Komponentenversagen.

Atmosphäre vs. Vakuumöfen

Ein Vakuumofen, der fast die gesamte Atmosphäre entfernt, bietet das höchste Maß an Reinheit. Er ist der Goldstandard für Anwendungen, bei denen selbst Spuren von Gas nicht akzeptabel sind.

Vakuumöfen sind jedoch erheblich teurer in Anschaffung und Betrieb, haben langsamere Zykluszeiten (aufgrund des Evakuierens) und sind komplexer in der Wartung. Ein Atmosphärenofen bietet eine kostengünstigere Lösung, die das notwendige Maß an Kontrolle für die überwiegende Mehrheit der Elektronikanwendungen liefert.

Nachhaltigkeit und Sicherheit

Moderne Atmosphärenöfen tragen zu einer nachhaltigeren Fertigung bei, indem sie die Energieeffizienz verbessern und die Notwendigkeit gefährlicher chemischer Reinigungsprozesse nach der Produktion reduzieren.

Der primäre Kompromiss ist der Bedarf an Infrastruktur für das Gasmanagement und Sicherheitsprotokollen, insbesondere bei der Verwendung von brennbaren Gasen wie Wasserstoff. Dies erfordert sorgfältige Anlagenplanung und Schulung der Bediener.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihres Materials und dem gewünschten Ergebnis der Wärmebehandlung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Ein Atmosphärenofen bietet die beste Balance aus Umgebungssteuerung, Durchsatz und Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei empfindlichen Metallen liegt: Eine inerte Stickstoff- oder Argonatmosphäre ist die Standard-, zuverlässige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer ultrareinen, aktiven Oberfläche für das Verbinden liegt: Eine reduzierende Atmosphäre, die Wasserstoff enthält, ist die effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut höchsten Reinheit für Nischenforschung oder Komponenten in Luftfahrtqualität liegt: Ein Vakuumofen kann erforderlich sein, aber Sie müssen die erheblichen Kosten- und Komplexitätssteigerungen rechtfertigen.

Letztendlich ist die Beherrschung der Atmosphäre in Ihrem Ofen ein direkter Hebel zur Steuerung der Qualität, Zuverlässigkeit und Leistung Ihres Endprodukts in der Elektronik.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Verwendet Inertgase wie Stickstoff oder Argon, um die Oxidbildung auf Metallen zu vermeiden und zuverlässige leitfähige Pfade zu gewährleisten. |

| Ermöglicht Materialmodifikation | Setzt aktive Gase wie Wasserstoff ein, um Oxide zu reduzieren und saubere Oberflächen für stärkere Verbindungen zu schaffen. |

| Unterstützt fortschrittliche Prozesse | Ermöglicht Sintern und CVD für gleichmäßige, hochreine Beschichtungen und dichte Komponenten. |

| Kostengünstige Kontrolle | Bietet eine Balance zwischen Präzision und Erschwinglichkeit im Vergleich zu Vakuumöfen, ideal für die Massenproduktion. |

| Verbessert die Nachhaltigkeit | Verbessert die Energieeffizienz und reduziert den Bedarf an gefährlichen Nachbearbeitungschemikalien. |

Bereit, Ihre Elektronikfertigung durch präzise Atmosphärenkontrolle zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Elektronikindustrie zugeschnitten sind. Unsere Produktlinie, einschließlich Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofenen, Vakuumöfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Egal, ob Sie sich auf die Verhinderung von Oxidation, das Erreichen ultrareiner Oberflächen oder die Optimierung von Kosten und Durchsatz konzentrieren – unsere Expertise gewährleistet zuverlässige, hochleistungsfähige Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Atmosphärenöfen Ihre Komponentenqualität und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten