In der industriellen Wärmebehandlung ist Effizienz gleichbedeutend mit Rentabilität. Horizontale Öfen tragen hauptsächlich durch die Verarbeitung großer Materialmengen mit außergewöhnlicher Effizienz zu erheblichen Kosteneinsparungen bei. Ihre Konstruktion ist von Natur aus für Hochdurchsatz-Produktionsumgebungen geeignet, was die Energie-, Arbeits- und Betriebskosten pro produzierter Einheit direkt senkt.

Die tatsächlichen Kosteneinsparungen eines horizontalen Ofens gehen über seine große Kapazität hinaus. Sie sind das Ergebnis einer leistungsstarken Kombination: hoher Durchsatz, der die Stückkosten senkt, präzise thermische Gleichmäßigkeit, die Produktabfall minimiert, und betriebliche Vielseitigkeit, die den Return on Investment maximiert.

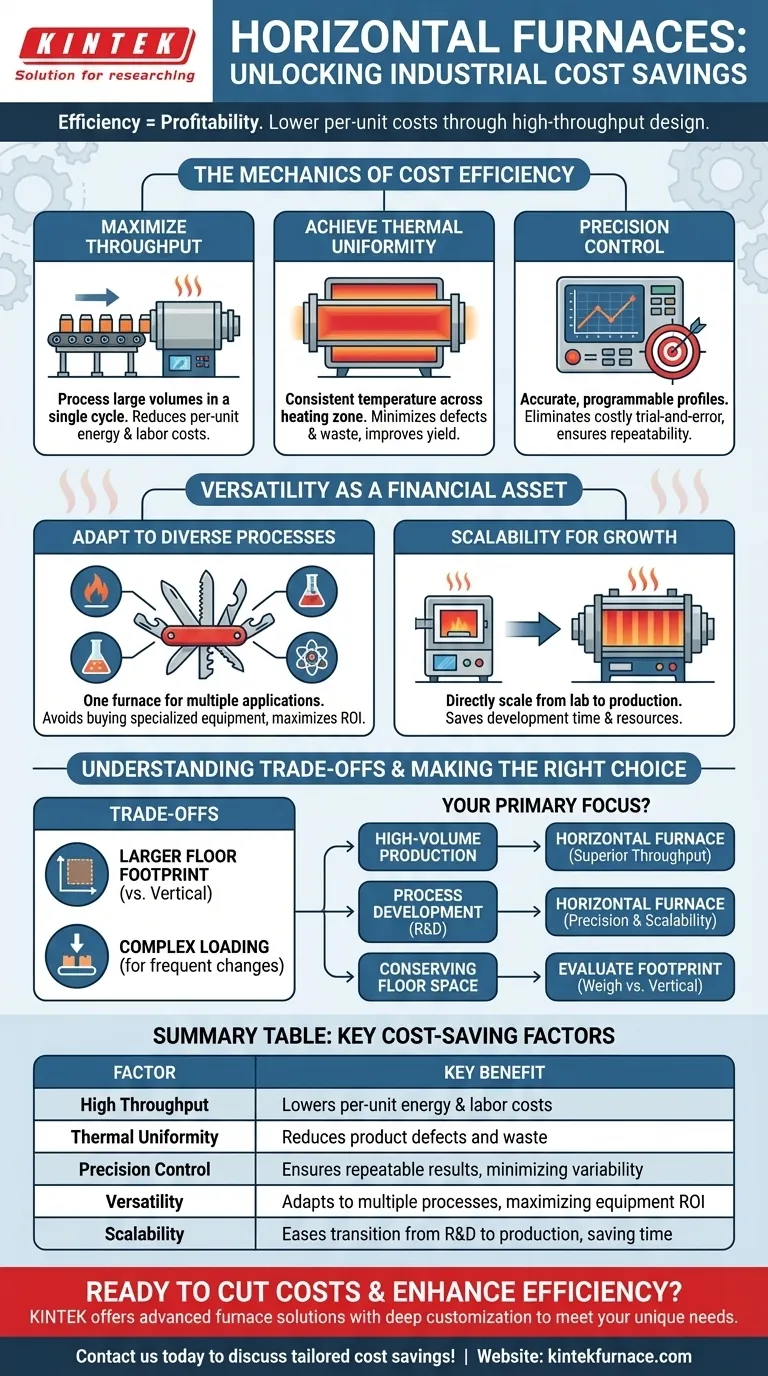

Die Mechanik der Kosteneffizienz

Um die finanziellen Vorteile zu verstehen, müssen wir uns die Kernbetriebsprinzipien eines horizontalen Ofens ansehen, der ein gängiger Typ von Rohröfen ist. Die Konstruktion selbst führt zu mehreren Schlüsseleffizienzen.

Maximierung des Durchsatzes durch Stapelverarbeitung

Horizontale Öfen sind so konstruiert, dass sie große Materialmengen in einem einzigen Zyklus oder in einem kontinuierlichen Fluss verarbeiten können. Dies ist ein grundlegender Vorteil für die Massenproduktion.

Durch die gleichzeitige Verarbeitung von mehr Material reduzieren Sie die Kosten pro Artikel erheblich. Dies umfasst einen geringeren Energieverbrauch pro Einheit und einen reduzierten Arbeitsaufwand für Lade- und Entladevorgänge.

Erreichen thermischer Gleichmäßigkeit

Ein Schlüsselmerkmal moderner Rohröfen ist ihre Fähigkeit, eine hochgradig einheitliche Temperatur über die gesamte Heizzone aufrechtzuerhalten. Diese Konsistenz ist entscheidend für die finanzielle Leistung.

Wenn jeder Teil Ihrer Arbeitslast der gleichen Temperatur ausgesetzt ist, reduzieren Sie die Fehlerquote und die Menge der Ausschussprodukte drastisch. Weniger Abfall führt direkt zu Kosteneinsparungen, indem der Gesamtertrag Ihres Prozesses verbessert wird.

Präzise Steuerung für reproduzierbare Ergebnisse

Diese Öfen bieten eine genaue, programmierbare Temperaturregelung. Dies ermöglicht die Entwicklung hochspezifischer und reproduzierbarer thermischer Profile für Prozesse wie Gasverarbeitung, Biomasseumwandlung oder Materialprüfung.

Dieses Maß an Präzision minimiert Prozessschwankungen und eliminiert kostspielige Versuch-und-Irrtum-Läufe. Sobald ein Prozess perfektioniert ist, kann er jedes Mal identisch ausgeführt werden, was vorhersehbare Ergebnisse und stabile Betriebskosten gewährleistet.

Vielseitigkeit als finanzieller Vermögenswert

Ein einziges Gerät, das mehrere Funktionen ausführen kann, ist ein starker finanzieller Hebel. Die Anpassungsfähigkeit horizontaler Öfen ist eines ihrer am meisten übersehenen Kostenspareigenschaften.

Anpassung an verschiedene Prozesse

Die vielseitige Konfiguration horizontaler Rohröfen bedeutet, dass sie für eine breite Palette von Anwendungen angepasst werden können, von der Wasserstoffpyrolyse bis zur Synthese fortschrittlicher Materialien.

Diese Anpassungsfähigkeit kann den Kauf mehrerer Spezialöfen überflüssig machen. Ein einziger, gut ausgewählter horizontaler Ofen kann verschiedene F&E- und Produktionsanforderungen erfüllen und so seine Betriebszeit und seinen Gesamtwert maximieren.

Skalierbarkeit für zukünftiges Wachstum

Prozesse, die auf einem kleinen, laborbasierten horizontalen Ofen entwickelt wurden, können oft direkt auf größere Modelle für die Produktion hochskaliert werden.

Diese „Exakt-zu-Exakt“-Skalierbarkeit spart enorme Zeit und Ressourcen bei der Prozessentwicklung. Sie reduziert das Risiko und die Kosten, die mit dem Übergang von einem Labor-Konzept zur vollwertigen Fertigung verbunden sind.

Abwägen der Kompromisse

Obwohl sie äußerst effektiv sind, sind horizontale Öfen nicht die universelle Lösung. Die Anerkennung ihrer Grenzen ist der Schlüssel zu einer fundierten Investition.

Platz- und Flächenbedarf

Aufgrund ihrer Bauart benötigen horizontale Öfen eine größere Grundfläche als ihre vertikalen Pendants. In Anlagen, in denen der Platz begrenzt ist, müssen die Kosten für diese Stellfläche in die gesamte finanzielle Gleichung einbezogen werden.

Beladung und Ergonomie

Das Be- und Entladen eines langen horizontalen Rohres kann manchmal komplizierter sein, als einfach Material in einen oben beschickten vertikalen Ofen zu geben. Dies kann ein Faktor sein für Prozesse, die häufige, kleinere Chargenwechsel erfordern.

Dynamik der natürlichen Konvektion

Bei Prozessen, die stark auf natürliche Konvektion angewiesen sind (das natürliche Aufsteigen heißer Luft oder Gase), kann ein vertikaler Ofen manchmal eine intuitivere thermische Dynamik bieten. Die meisten modernen horizontalen Öfen mildern dies jedoch durch fortschrittliche Heizelemente und erzwungenen Gasfluss, um die Gleichmäßigkeit zu gewährleisten.

Die richtige Wahl für Ihren Prozess

Ihr spezifisches Ziel bestimmt, ob ein horizontaler Ofen die kosteneffizienteste Wahl für Ihren Betrieb ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen liegt: Der überlegene Durchsatz eines horizontalen Ofens ist der direkteste Weg zur Senkung Ihrer Herstellungskosten pro Einheit.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung und F&E liegt: Die präzise Steuerung und Skalierbarkeit eines horizontalen Rohrofens bilden eine ideale Plattform zur Validierung von Prozessen, bevor größere Investitionen getätigt werden.

- Wenn Ihr Hauptaugenmerk auf der Schonung der Stellfläche liegt: Sie müssen die Durchsatzvorteile eines horizontalen Ofens sorgfältig gegen seinen größeren physischen Fußabdruck im Vergleich zu einer vertikalen Alternative abwägen.

Durch die Bewertung dieser Prinzipien können Sie zuversichtlich eine Ofenkonfiguration auswählen, die sowohl Ihren technischen Anforderungen als auch Ihren finanziellen Zielen entspricht.

Zusammenfassungstabelle:

| Kostensparender Faktor | Hauptvorteil |

|---|---|

| Hoher Durchsatz | Senkt Energie- und Arbeitskosten pro Einheit |

| Thermische Gleichmäßigkeit | Reduziert Produktfehler und Abfall |

| Präzise Steuerung | Gewährleistet reproduzierbare Ergebnisse und minimiert Schwankungen |

| Vielseitigkeit | Passt sich mehreren Prozessen an und maximiert den ROI der Ausrüstung |

| Skalierbarkeit | Erleichtert den Übergang von F&E zur Produktion und spart Zeit und Ressourcen |

Bereit, Kosten zu senken und die Effizienz in Ihrem Labor oder Ihrer Produktionslinie zu verbessern? KINTEK nutzt herausragende F&E- und Eigenfertigungskapazitäten, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere horizontalen Öfen maßgeschneiderte Kosteneinsparungen für Ihre spezifischen Bedürfnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz