Um das Diamantenwachstum in einem Mikrowellenplasma-CVD-System (MPCVD) zu beschleunigen, müssen Sie die eingegebene Mikrowellenleistung und den Kammerdruck erhöhen. Diese beiden Parameter intensivieren direkt die Plasmaumgebung, was die Konzentration und Aktivität der kohlenstoffhaltigen Atomgruppen und Wasserstoffatome erhöht, die für den Aufbau des Diamantkristalls verantwortlich sind.

Die Kernherausforderung bei der Beschleunigung des Diamantenwachstums besteht nicht nur darin, die Geschwindigkeit zu erhöhen, sondern auch den unvermeidlichen Kompromiss zwischen Wachstumsrate und Kristallqualität zu managen. Während höhere Leistung und Druck die Geschwindigkeit steigern, bergen sie auch das Risiko, Defekte und nicht-diamantartige Kohlenstoffstrukturen in das Kristallgitter einzubringen.

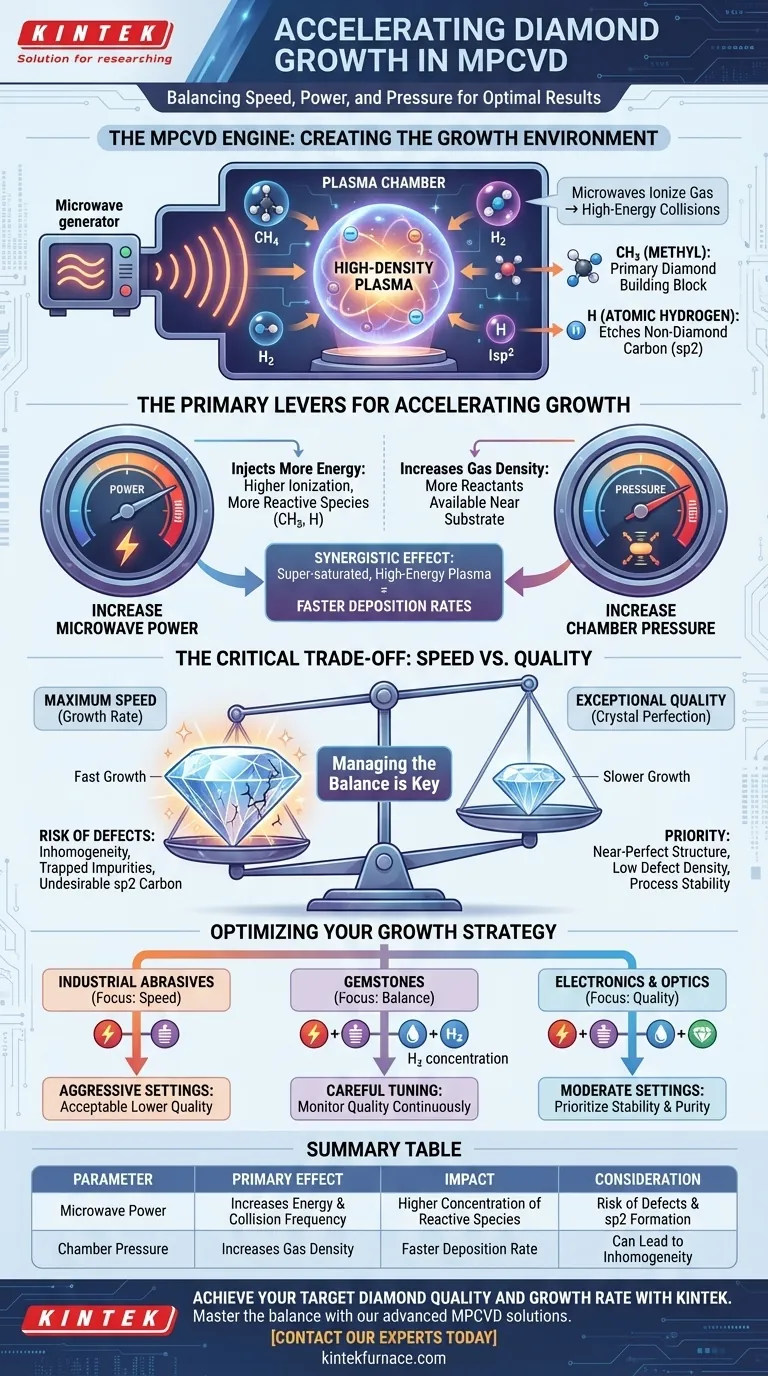

Der Motor der MPCVD: Schaffung der Wachstumsumgebung

Um die Wachstumsgeschwindigkeit zu steuern, müssen Sie zunächst die grundlegenden Mechanismen des Plasmas verstehen, das den Diamanten aufbaut. MPCVD ist ein Prozess kontrollierter Energie und Chemie.

Wie Mikrowellen Plasma erzeugen

Der Prozess beginnt, wenn Mikrowellen ein Reaktionsgas (typischerweise eine Mischung aus Methan und Wasserstoff) in einer Vakuumkammer anregen. Diese Energie entreißt Elektronen von Atomen und erzeugt einen leuchtenden Ball aus ionisiertem Gas, bekannt als Plasma.

Das intensive elektromagnetische Feld der Mikrowellen bewirkt, dass diese freien Elektronen heftig oszillieren, was zu einer Kaskade von energiereichen Kollisionen zwischen allen Atomen und Molekülen in der Kammer führt. Dies erzeugt einen hochdichten, hochreaktiven Plasmazustand, der für die Diamantabscheidung unerlässlich ist.

Die wichtigsten chemischen Akteure: Kohlenstoff und Wasserstoff

Innerhalb dieses Plasmas laufen zwei kritische Prozesse gleichzeitig ab. Erstens zerfallen Methanmoleküle (CH4) in reaktive kohlenstoffhaltige Gruppen wie Methyl (CH3). Dies sind die primären Bausteine für den Diamanten.

Zweitens zerfällt Wasserstoffgas (H2) in hochreaktiven atomaren Wasserstoff (H). Dieser atomare Wasserstoff erfüllt eine entscheidende Doppelfunktion: Er stabilisiert die Diamantoberfläche, um neue Kohlenstoffatome aufzunehmen, und, was noch wichtiger ist, er ätzt vorzugsweise jeden nicht-diamantartigen Kohlenstoff, wie Graphit (sp2), weg, der sich bilden könnte.

Die wichtigsten Hebel zur Beschleunigung des Wachstums

Mit einem klaren Verständnis der Plasmaumgebung werden die Methoden zur Beschleunigung des Wachstums intuitiv. Sie erhöhen im Wesentlichen die Energie und Dichte des Systems.

Erhöhung der Mikrowellenleistung

Eine höhere Mikrowellenleistung injiziert mehr Energie in das Plasma. Dies führt zu einem höheren Grad an Gasionisierung und häufigeren, energiereicheren Kollisionen. Das direkte Ergebnis ist ein effizienterer Abbau von Methan und Wasserstoff, wodurch die Konzentration der essentiellen CH3-Bausteine und atomaren Wasserstoff-Ätzmittel erhöht wird.

Erhöhung des Kammerdrucks

Ein höherer Druck zwingt mehr Gasmoleküle in dasselbe Volumen. Dies erhöht die Gesamtdichte des Reaktionsgases und liefert mehr Rohmaterial, auf das das Plasma einwirken kann. Eine dichtere Gasumgebung bedeutet, dass eine höhere Konzentration an Reaktanten in der Nähe des Diamantsubstrats verfügbar ist, was direkt eine schnellere Abscheidungsrate fördert.

Der Synergieeffekt

Leistung und Druck arbeiten zusammen. Die gleichzeitige Erhöhung beider erzeugt ein übersättigtes, energiereiches Plasma, das mit den reaktiven Spezies für schnelles Wachstum gefüllt ist. Diese Kombination ermöglicht es modernen MPCVD-Anlagen, Wachstumsraten von über 100 µm/h zu erreichen.

Den kritischen Kompromiss verstehen: Geschwindigkeit vs. Qualität

Die Beschleunigung der Wachstumsrate ist nicht ohne erhebliche Konsequenzen. Das Pushen des Systems auf maximale Geschwindigkeit beeinträchtigt direkt die Perfektion des Diamantkristalls.

Die Kosten der Geschwindigkeit: Defekte und Inhomogenität

Wenn die Wachstumsrate in die Höhe schießt, kann der sorgfältig geordnete, atomweise Abscheidungsprozess chaotisch werden. Dies kann zu Strukturdefekten, dem Einschließen von Verunreinigungen im Kristallgitter und geringerer Homogenität über die Oberfläche des Diamanten führen. Der resultierende Diamant kann eine begrenzte nutzbare Fläche haben und für hochpräzise Anwendungen ungeeignet sein.

Das Qualitätsproblem: Unerwünschter Kohlenstoff (sp2)

Der Hauptgrund für einen Qualitätsabfall ist das Rennen zwischen dem Diamantwachstum (sp3) und der Bildung von nicht-diamantartigem (sp2) Graphit. Bei sehr hohen Wachstumsraten kann die Abscheidung von Kohlenstoff die Fähigkeit des atomaren Wasserstoffs, das unerwünschte Graphit selektiv wegzuätzen, übersteigen. Wenn das Gleichgewicht verloren geht, wird sp2-Kohlenstoff im Kristall eingeschlossen, was seine Qualität beeinträchtigt.

Hochreine Anwendungen

Für anspruchsvolle Anwendungen wie Halbleiter, Optik oder Quantensensoren ist die Kristallqualität von größter Bedeutung. Diese Bereiche erfordern nahezu perfekte Diamanten mit extrem geringer Defektdichte und Verunreinigung. In diesen Fällen werden die Wachstumsraten oft bewusst moderiert, um Perfektion zu gewährleisten, und die Bediener konzentrieren sich auf hochreine Rohmaterialien und ultra-zuverlässige Vakuumsysteme.

Optimierung Ihrer Wachstumsstrategie

Der richtige Ansatz hängt vollständig von der beabsichtigten Anwendung des endgültigen Diamantprodukts ab. Es gibt keine einzige „beste“ Einstellung, sondern nur die richtige Balance für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt (z. B. für Industriediamanten): Sie können die Mikrowellenleistung und den Kammerdruck aggressiv erhöhen, da eine geringere Kristallqualität und Homogenität oft akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Qualität liegt (z. B. für Elektronik oder hochwertige Optik): Sie sollten moderate Leistungs- und Druckeinstellungen verwenden und die Prozessstabilität und Gasreinheit über die reine Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Ergebnis liegt (z. B. für hochwertige Edelsteine): Sie müssen Leistung und Druck sorgfältig erhöhen und gleichzeitig die Kristallqualität kontinuierlich überwachen, möglicherweise unter Verwendung leicht höherer Wasserstoffkonzentrationen, um das Ätzen von Nicht-Diamant-Kohlenstoff zu unterstützen.

Die Beherrschung der MPCVD ist eine Frage der präzisen Balance zwischen der schöpferischen Kraft der Kohlenstoffabscheidung und der verfeinernden Wirkung des Wasserstoffätzens.

Zusammenfassungstabelle:

| Zu erhöhender Parameter | Primäre Auswirkung auf das Plasma | Auswirkung auf das Diamantenwachstum | Wichtige Überlegung |

|---|---|---|---|

| Mikrowellenleistung | Erhöht Energie, Ionisierung und Kollisionsfrequenz | Höhere Konzentration an reaktiven Kohlenstoff (CH3)- und Wasserstoff (H)-Spezies | Höheres Risiko von Defekten und nicht-diamantartiger Kohlenstoff (sp2)-Bildung |

| Kammerdruck | Erhöht Gasdichte und Reaktantenkonzentration | Schnellere Abscheidungsrate aufgrund verfügbarerer Reaktanten nahe dem Substrat | Kann zu Inhomogenität und verringerter Kristallqualität führen |

Erreichen Sie Ihre Ziel-Diamantqualität und Wachstumsrate mit KINTEK

Die Beherrschung der Balance zwischen Geschwindigkeit und Perfektion in der MPCVD ist komplex. Ob Ihr Ziel maximales Wachstum für Industriediamanten oder makellose Kristalle für Halbleiter ist, die richtige Ausrüstung ist entscheidend.

Durch die Nutzung herausragender F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten MPCVD-Lösungen Ihre Forschung und Produktion beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten