Kurz gesagt, eine chemisch reaktive Atmosphäre wird in einem Ofen verwendet, um gezielt eine chemische Reaktion auf der Oberfläche eines Materials hervorzurufen. Dieser Prozess ist eine Form der Oberflächentechnik, die bewusst dazu dient, Elemente hinzuzufügen oder zu entfernen, um die grundlegenden Eigenschaften des Materials zu verändern, z. B. seine Oberflächenhärte oder Korrosionsbeständigkeit zu erhöhen.

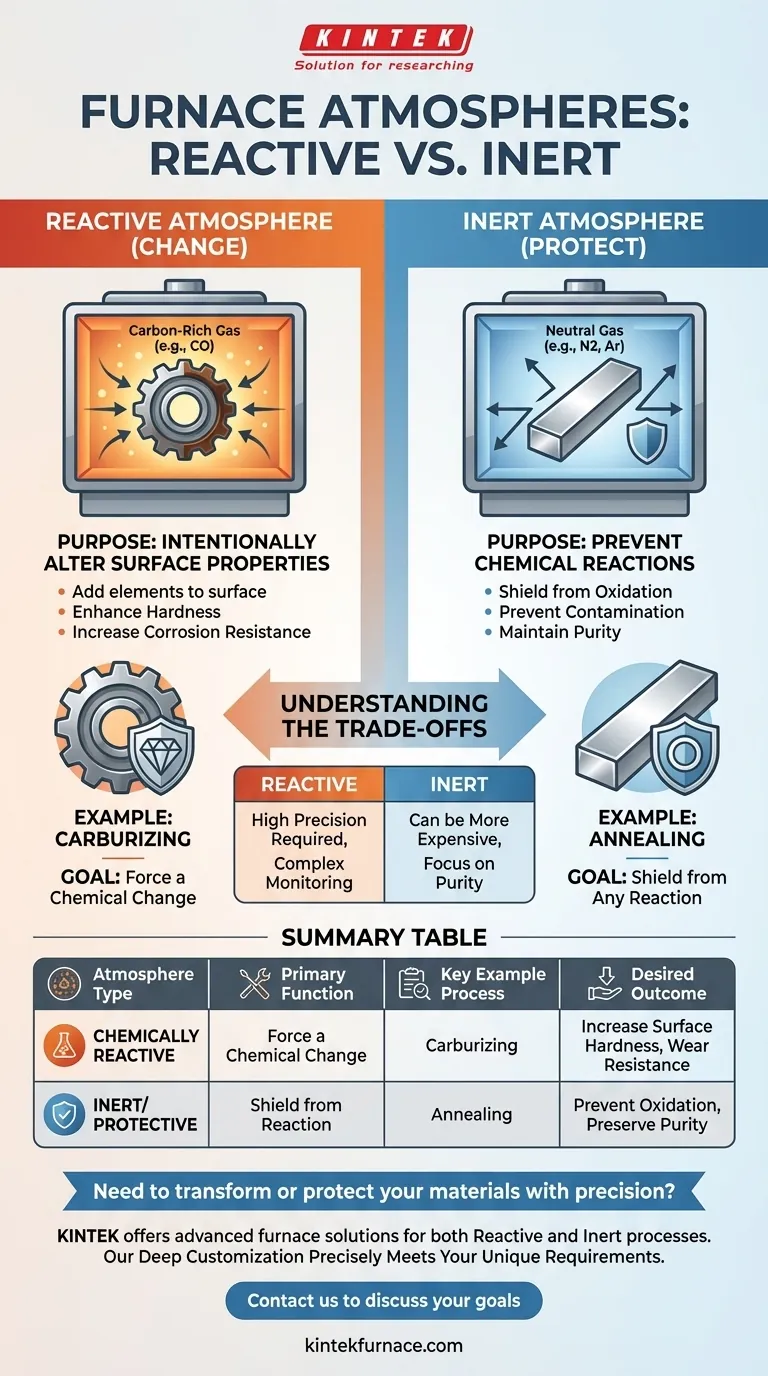

Der Hauptzweck einer Ofenatmosphäre ist nicht immer der Schutz. Es ist eine entscheidende technische Wahl: Entweder verwenden Sie eine Atmosphäre, um das Material vor Veränderungen zu schützen (eine inerte Atmosphäre), oder um ihm eine bestimmte Veränderung aufzuzwingen (eine reaktive Atmosphäre).

Die beiden Funktionen einer Ofenatmosphäre

Bei hohen Temperaturen sind die meisten Materialien sehr anfällig für Reaktionen mit der Umgebungsluft, insbesondere mit Sauerstoff. Eine kontrollierte Ofenatmosphäre wird eingeführt, um diese Reaktionen zu steuern und dient einem von zwei verschiedenen Zwecken.

Zweck 1: Zur Veränderung des Materials (Reaktive Atmosphäre)

Eine chemisch reaktive Atmosphäre wird verwendet, wenn das Ziel darin besteht, die Oberfläche des bearbeiteten Materials grundlegend zu verändern.

Gase werden gezielt eingeleitet, um mit dem Werkstück zu reagieren und eine neue Oberflächenzusammensetzung mit verbesserten Eigenschaften zu erzeugen. Dies ist eine gängige Technik in der Metallurgie und Materialwissenschaft.

Ein Hauptbeispiel ist das Aufkohlen. Bei diesem Prozess wird eine kohlenstoffreiche Atmosphäre (unter Verwendung von Gasen wie Kohlenmonoxid) verwendet, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren, wodurch dessen Härte und Verschleißfestigkeit erheblich erhöht werden.

Zweck 2: Zum Schutz des Materials (Inerte Atmosphäre)

Eine inerte oder schützende Atmosphäre wird aus dem gegenteiligen Grund verwendet: um jegliche chemische Reaktion zu verhindern.

Gase wie Stickstoff oder Argon werden verwendet, um Sauerstoff und andere reaktive Elemente zu verdrängen. Dies schafft eine neutrale Umgebung, die das Material vor Oxidation, Kontamination und anderen unerwünschten Veränderungen schützt.

Dieser Ansatz ist entscheidend für Prozesse wie das Glühen, bei dem das Ziel darin besteht, ein Metall zu erweichen und innere Spannungen abzubauen, ohne seine chemische Zusammensetzung oder Oberflächenbeschaffenheit zu verändern.

Verständnis der Kompromisse und Kontrolle

Die Wahl der Atmosphäre wird ausschließlich vom gewünschten Ergebnis bestimmt, bringt aber entscheidende Überlegungen mit sich, die Präzision erfordern.

Die Herausforderung der Präzision

Reaktive Atmosphären erfordern eine äußerst präzise Kontrolle. Kleine Schwankungen in der Gaszusammensetzung, der Temperatur oder der Prozesszeit können zu falschen Oberflächeneigenschaften führen und die Komponente unbrauchbar machen.

Kosten und Komplexität

Schutzatmosphären, insbesondere solche, die hochreines Argon verwenden, können teurer sein als reaktive Gasgemische. Reaktive Prozesse erfordern jedoch oft anspruchsvollere Überwachungsgeräte und Sicherheitsprotokolle, um die chemischen Reaktionen sicher zu steuern.

Prozessspezifische Anforderungen

Es gibt keine einzige "beste" Atmosphäre. Die Wahl ist grundlegend an das zu bearbeitende Material und das technische Ziel gebunden. Die Verwendung einer reaktiven Atmosphäre, wenn Schutz benötigt wird, ruiniert das Teil und umgekehrt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessanforderungen bestimmen die richtige atmosphärische Strategie.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenverbesserung liegt: Eine reaktive Atmosphäre ist das Werkzeug, mit dem die Oberflächenchemie des Materials gezielt verändert wird, z. B. durch Zugabe von Kohlenstoff für Härte.

- Wenn Ihr Hauptaugenmerk auf der Materialerhaltung liegt: Eine inerte Atmosphäre ist der Schutzschild, der Oxidation und Kontamination während der Wärmebehandlung verhindert und die Reinheit des Materials bewahrt.

Letztendlich ist die Ofenatmosphäre ein mächtiges Werkzeug, das entweder als Schutzschild zum Bewahren oder als Katalysator zur Umwandlung dient.

Zusammenfassungstabelle:

| Atmosphärentyp | Hauptfunktion | Schlüsselbeispielprozess | Gewünschtes Ergebnis |

|---|---|---|---|

| Chemisch reaktiv | Erzwingen einer chemischen Veränderung der Materialoberfläche | Aufkohlen | Erhöhung der Oberflächenhärte, Verschleißfestigkeit |

| Inert/Schützend | Schutz des Materials vor jeglicher chemischer Reaktion | Glühen | Verhinderung von Oxidation, Bewahrung der Materialreinheit |

Möchten Sie Ihre Materialien präzise transformieren oder schützen?

Mit außergewöhnlicher F&E und eigener Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Ob Ihr Prozess eine reaktive Atmosphäre für die Oberflächentechnik (wie Aufkohlen) oder eine inerte Atmosphäre zur Materialerhaltung (wie Glühen) erfordert, unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ofenlösungen Ihre spezifischen Materialbearbeitungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess