Stellen Sie sich Folgendes vor: wochenlange Vorbereitung, eine wertvolle und sorgfältig präparierte Probe und ein akribisch geplanter Heizzyklus. Sie warten stundenlang, während der Ofen seinen Durchlauf abschließt und abkühlt. Sie öffnen die Kammer und erwarten ein makelloses, perfekt synthetisiertes Material. Stattdessen finden Sie eine verfärbte, oxidierte oder strukturell fehlerhafte Probe. Das Experiment ist gescheitert. Wieder einmal. Zeit, Ressourcen und Moral sind verschwendet, und Sie fragen sich, was schiefgelaufen ist.

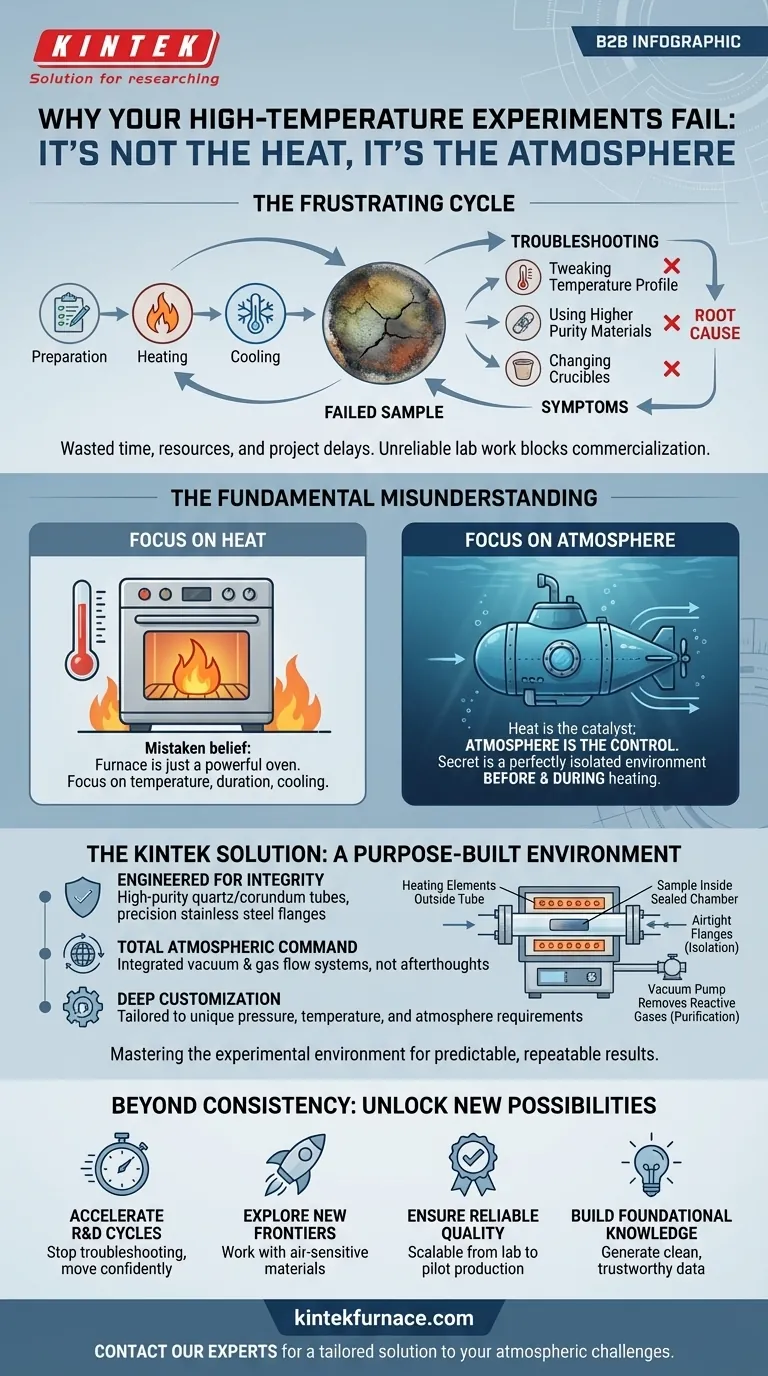

Der frustrierende Kreislauf gescheiterter Experimente

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In unzähligen Laboren für fortgeschrittene Materialien stecken Forscher und Ingenieure in einer frustrierenden Schleife fest. Sie sehen sich mit inkonsistenten Ergebnissen, unerklärlicher Probenkontamination und fehlgeschlagenen Syntheseläufen konfrontiert.

Als Reaktion darauf beginnt der typische Fehlerbehebungsprozess:

- „Vielleicht ist das Temperaturprofil falsch.“ Also verbringen Sie Tage damit, Aufheizraten und Haltezeiten zu optimieren.

- „Vielleicht war das Ausgangsmaterial nicht rein genug.“ Sie investieren in teurere Vorläufermaterialien mit höherer Reinheit.

- „Versuchen wir einen anderen Tiegel.“ Eine weitere Variable wird geändert, in der Hoffnung auf ein anderes Ergebnis.

Obwohl logisch, führen diese Schritte oft zum gleichen enttäuschenden Ergebnis. Das liegt daran, dass sie Versuche sind, die Symptome zu beheben, nicht die zugrunde liegende Krankheit. Die geschäftlichen Folgen sind gravierend: Projektzeitpläne dehnen sich von Wochen auf Monate, F&E-Budgets werden durch wiederholte Tests aufgebraucht, und der Weg zur Kommerzialisierung eines neuen Materials wird durch unzuverlässige und nicht wiederholbare Laborarbeit blockiert.

Das grundlegende Missverständnis: Warum wir den falschen Schuldigen beschuldigen

Das Kernproblem liegt in einem weit verbreiteten Missverständnis. Wir neigen dazu, einen Hochtemperatur-Ofen einfach als einen sehr leistungsstarken, präzisen Ofen zu betrachten. Wir konzentrieren unsere gesamte Aufmerksamkeit auf die Hitze – die Temperatur, die Dauer, die Abkühlrate. Aber für die meisten fortgeschrittenen Materialprozesse ist Hitze lediglich der Katalysator; die Atmosphäre ist die Kontrolle.

Das eigentliche Geheimnis eines erfolgreichen Hochtemperaturprozesses liegt nicht nur darin, eine hohe Temperatur zu erreichen, sondern eine perfekt isolierte, kontrollierte Umgebung für die Probe vor und während des Erhitzens zu schaffen.

Stellen Sie es sich wie ein Tiefsee-U-Boot vor. Die Mission besteht nicht nur darin, eine bestimmte Tiefe zu erreichen (die Temperatur). Der Erfolg der Mission hängt vollständig von der Integrität des Rumpfes (des versiegelten Rohrs) und des Lebenserhaltungssystems im Inneren (der Atmosphärenkontrolle) ab. Wenn die innere Umgebung kompromittiert ist, schlägt die Mission fehl, egal wie tief Sie gehen.

Genau so ist ein Vakuumrohr-Ofen konzipiert. Die Heizelemente befinden sich außerhalb des Rohrs. Die Probe befindet sich innerhalb einer versiegelten Kammer. Die kritischsten Schritte erfolgen, bevor die Temperatur überhaupt zu steigen beginnt:

- Isolation: Das Rohr wird durch Flansche mit hoher Dichtigkeit luftdicht verschlossen.

- Reinigung: Eine Vakuumpumpe entfernt reaktive Gase wie Sauerstoff und Feuchtigkeit, die Ihre Probe bei hohen Temperaturen sonst ruinieren würden.

- Kontrolle: Ein spezifisches, reines Gas (wie Argon oder Stickstoff) kann eingeleitet werden, um die exakte inerte oder reaktive Atmosphäre zu schaffen, die Ihr Prozess erfordert.

Die gängigen Lösungen scheitern, weil sie dieses Prinzip ignorieren. Keine noch so starke Temperaturregelung kann ein mikroskopisch kleines Leck oder Rest-Sauerstoff ausgleichen, der Ihre Probe verunreinigt, sobald sie heiß wird.

Die KINTEK-Lösung: Eine zweckbestimmte Umgebung für Ihre Materialien

Um dieses Problem an der Wurzel zu lösen, brauchen Sie nicht nur eine heißere Kiste; Sie brauchen eine überlegene Isolierkammer. Sie brauchen ein System, das von Grund auf mit dem Prinzip der absoluten Atmosphärenkontrolle im Mittelpunkt entwickelt wurde.

Dies ist die Philosophie hinter den fortschrittlichen Vakuumrohr-Öfen von KINTEK. Wir verstehen, dass vorhersagbare, wiederholbare Ergebnisse aus der Beherrschung der experimentellen Umgebung resultieren.

- Konstruiert für Integrität: Unsere Systeme verwenden hochreine Quarz- oder Korundrohre in Kombination mit präzisionsgefertigten Edelstahlflanschen, um eine zuverlässig abgedichtete Kammer zu schaffen, Experiment für Experiment.

- Vollständige Atmosphärenkontrolle: Die integrierten Vakuum- und Gasflusssysteme sind keine nachträglichen Gedanken; sie sind zentral für das Design des Ofens und geben Ihnen die Möglichkeit, das exakte Vakuum oder die Gasumgebung zu schaffen, die Ihr Material benötigt.

- Umfangreiche Anpassung: Wir erkennen an, dass kein Forschungsprojekt dem anderen gleicht. Ein Standard-Ofen von der Stange bringt Sie vielleicht zu 90 % ans Ziel, aber die letzten 10 % – der Teil, der zu den Fehlern führt – sind entscheidend für die Anpassung. Unsere eigene Fertigung und F&E-Expertise ermöglichen es uns, eine Ofenlösung auf die einzigartigen Druck-, Temperatur- und Atmosphärenanforderungen Ihres spezifischen Prozesses zuzuschneiden.

Unsere Öfen sind nicht nur Werkzeuge, die heiß werden; sie sind Präzisionsinstrumente, die Ihnen eine unerschütterliche Kontrolle über das Universum im Rohr ermöglichen.

Über Konsistenz hinaus: Die neuen Möglichkeiten, die Sie erschließen

Wenn Sie den Kampf um einen erfolgreichen Durchlauf hinter sich lassen, erschließen Sie eine neue Ebene der Innovation. Mit einem Ofen, der jedes Mal eine perfekt kontrollierte Umgebung liefert, können Sie:

- F&E-Zyklen beschleunigen: Verschwenden Sie keine Zeit mehr mit Fehlerbehebung und gescheiterten Experimenten. Gehen Sie selbstbewusst von einem erfolgreichen Test zum nächsten über und verkürzen Sie so dramatisch Ihren Entwicklungszeitplan.

- Neue Grenzen erkunden: Arbeiten Sie mit hochsensiblen, luftreaktiven Materialien, die bisher zu anspruchsvoll waren, und eröffnen Sie neue Wege für Entdeckungen.

- Zuverlässige Qualität gewährleisten: Überführen Sie Ihren Labormaßstab-Prozess mit Zuversicht in die Pilotproduktion, in dem Wissen, dass die in der Forschung erzielten Ergebnisse wiederholbar und skalierbar sind.

- Grundlegendes Wissen aufbauen: Generieren Sie saubere, zuverlässige Daten, denen Sie vertrauen können, und ermöglichen Sie es Ihnen, ein echtes Verständnis des Materialverhaltens ohne das Rauschen von Umweltkontaminationen zu entwickeln.

Ihre Materialinnovation sollte nicht durch die Grenzen Ihrer Ausrüstung eingeschränkt werden. Wenn inkonsistente Ergebnisse, Kontamination oder Prozessvariabilität Ihren Fortschritt verlangsamen, liegt das Problem vielleicht nicht an Ihrer Wissenschaft – sondern an Ihrer Umgebung. Lassen Sie uns besprechen, wie wir die präzise, kontrollierte Umgebung aufbauen können, die Ihr Projekt zum Erfolg benötigt.

Kontaktieren Sie unsere Experten, um die Herausforderungen Ihrer einzigartigen Anwendung zu besprechen und eine maßgeschneiderte Lösung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Ähnliche Artikel

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Jenseits der Checkliste: Warum Ihr Hochtemperatur-Ofen versagt (und wie Sie sicherstellen, dass er es nicht tut)

- Die Alchemie der Isolation: Warum Röhrenöfen für Innovation unverzichtbar sind

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern an der Atmosphäre