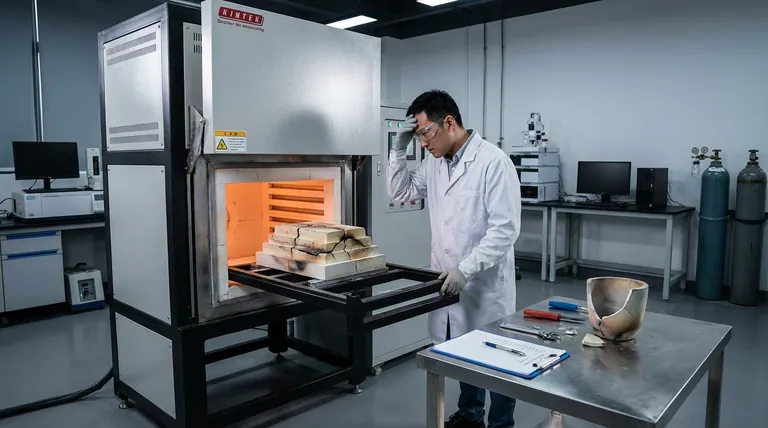

Stellen Sie sich vor: Sie haben gerade eine kritische, mehrtägige Wärmebehandlung in Ihrem Vakuumofen abgeschlossen. Die Parameter waren perfekt eingestellt. Die Sicherheitscheckliste wurde bis ins kleinste Detail befolgt. Doch als Sie schließlich die Kammer öffnen, ist das Ergebnis ein Fehlschlag – eine gerissene Probe, eine oxidierte Oberfläche oder inkonsistente Materialeigenschaften. Das Projekt ist zurückgeworfen, und Sie fragen sich: „Ich habe alles nach Vorschrift gemacht, was also ist schiefgelaufen?“

Dieses Szenario ist in Laboren für fortgeschrittene Materialwissenschaften und F&E allzu häufig. Es ist eine frustrierende Erfahrung, die das Vertrauen untergräbt und wertvolle Ressourcen verbraucht.

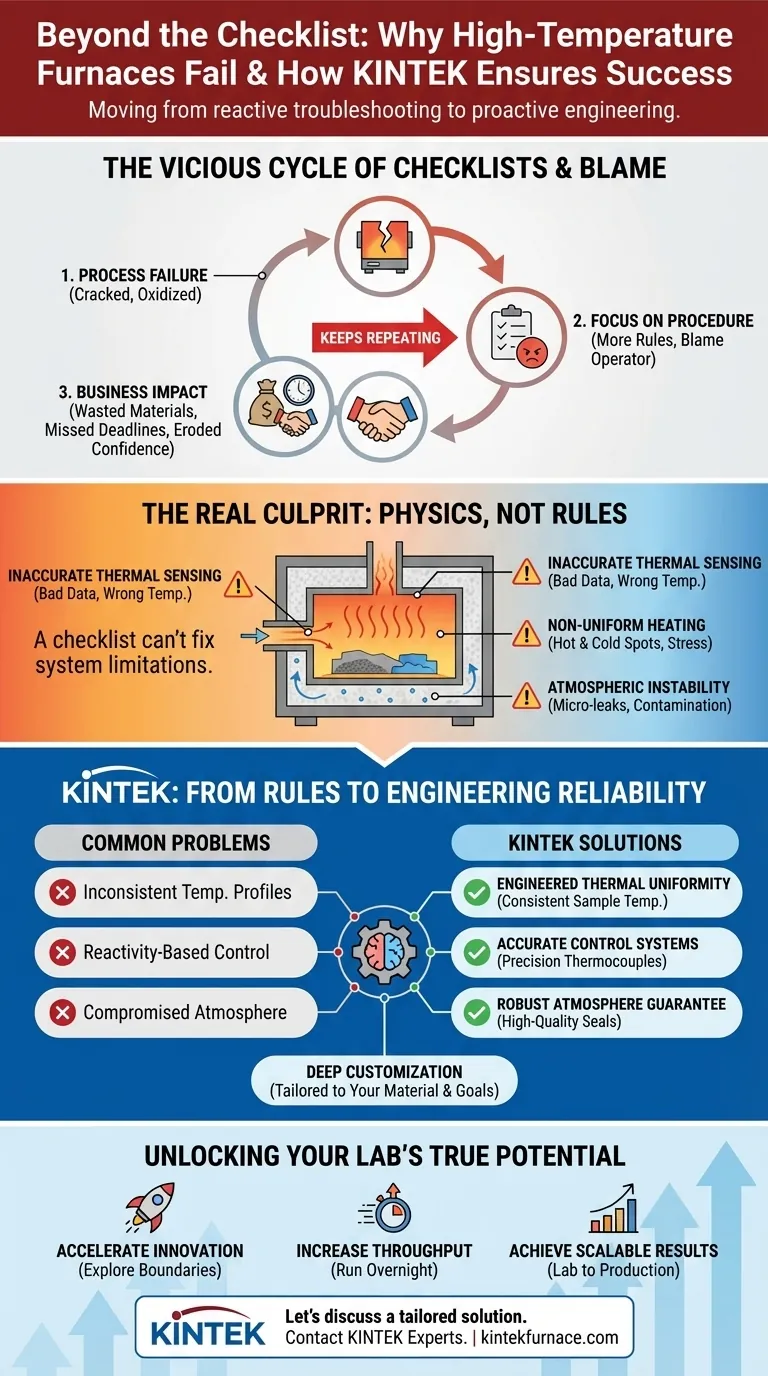

Der Teufelskreis aus Checklisten und Schuldzuweisungen

Wenn ein Hochtemperaturprozess unerwartet fehlschlägt, liegt die typische Reaktion darin, sich auf das Vorgehen des Bedieners zu konzentrieren. Wir erstellen detailliertere Checklisten, fügen weitere manuelle Überwachungspunkte hinzu und betonen erneut die Bedeutung der Befolgung des Sicherheitshandbuchs. Wir könnten versuchen, das Problem zu lösen, indem wir:

- Mehr Schritte hinzufügen: Darauf bestehen, die Temperaturanzeigen alle 15 Minuten doppelt zu überprüfen.

- Strengere Regeln aufstellen: Jedem verbieten, das Bedienfeld während eines kritischen Aufheizens auch nur zu berühren.

- „Bedienungsfehler“ beschuldigen: Davon ausgehen, dass jemand einen Schritt übersehen haben muss, auch wenn keine Beweise dafür vorliegen.

Obwohl diese Bemühungen gut gemeint sind, lösen sie selten das zugrunde liegende Problem. Stattdessen schaffen sie eine Kultur der Angst. Die tatsächlichen geschäftlichen Konsequenzen sind erheblich:

- Verschwendung hochwertiger Materialien: Jeder fehlgeschlagene Durchlauf bedeutet die Entsorgung teurer, kundenspezifisch synthetisierter Materialien oder präzisionsgefertigter Komponenten.

- Verpasste Projektfristen: Unvorhersehbare Ergebnisse machen es unmöglich, F&E-Zeitpläne einzuhalten, was Produkteinführungen und neue Entdeckungen verzögert.

- Erschüttertes Vertrauen: Wenn Sie Ihren Geräten nicht vertrauen können, wiederholbare Ergebnisse zu liefern, können Sie einen Prozess nicht zuversichtlich vom Labor in die Produktion skalieren.

Der Kreislauf setzt sich fort, weil diese „Lösungen“ auf die Symptome und nicht auf die Grundursache abzielen.

Der wahre Schuldige: Es sind nicht die Regeln, es ist die Physik

Die Frustration rührt von einem weit verbreiteten Missverständnis her. Wir behandeln einen Vakuumofen oft wie einen einfachen Küchenofen: Temperatur einstellen, warten, fertig. Aber in Wirklichkeit ist ein Hochtemperatur-Ofen eine dynamische Umgebung, in der extreme Hitze, niedriger Druck und Materialchemie in einem empfindlichen, ständigen Zusammenspiel stehen.

Die Sicherheitsregeln – wie die Nichtüberschreitung der maximalen Temperatur oder das Öffnen der Tür im heißen Zustand – sind entscheidend, aber sie sollen katastrophale Ausfälle verhindern, nicht den Erfolg des Prozesses garantieren. Sich allein darauf zu verlassen, ist wie Autofahren mit einem ungenauen Tacho und einem lockeren Lenkrad; man kann sich perfekt an die Verkehrsregeln halten und trotzdem im Graben landen.

Der wahre Grund für das Scheitern des Prozesses liegt oft im Design des Ofens selbst:

- Ungenaues thermisches Messen: Ein einzelnes Thermoelement an der falschen Stelle könnte dem Regler mitteilen, dass die Kammer 1200 °C hat, während Ihre Probe tatsächlich 1250 °C erfährt. Eine längere Checkliste kann keine schlechten Daten beheben.

- Uneinheitliche Erwärmung: Schlecht konstruierte Heizelemente können heiße und kalte Stellen in der Kammer erzeugen. Dieser Temperaturgradient verursacht Spannungen in Ihrem Material, die während der Abkühlphase zu Rissen und Verzug führen, egal wie langsam Sie glauben, dass Sie es abkühlen.

- Atmosphärische Instabilität: Ein mikroskopischer Leck in einer Dichtung, bei Raumtemperatur unmerklich, kann bei hohen Temperaturen gerade genug Sauerstoff einführen, um ein sauerstoffempfindliches Material zu ruinieren, selbst wenn die Vakuumanzeige „normal“ anzeigt.

Die üblichen Lösungen scheitern, weil sie vom Bediener verlangen, ein System manuell zu kompensieren, das nicht von Natur aus stabil oder präzise ist. Ein Physikproblem kann man nicht mit einer Checkliste lösen.

Von der Befolgung von Regeln zur Konstruktion von Zuverlässigkeit

Um dies wirklich zu lösen, brauchen Sie keine weiteren Regeln; Sie brauchen ein Werkzeug, das auf einem tieferen Verständnis des Problems basiert. Sie brauchen einen Ofen, bei dem Präzision, Gleichmäßigkeit und Sicherheit keine nachträglichen Gedanken, sondern Kernkonstruktionsprinzipien sind.

Hier geht intelligentes Ofendesign über ein einfaches Sicherheitshandbuch hinaus. Es geht darum, ein System zu schaffen, das das richtige Ergebnis zum wahrscheinlichsten Ergebnis macht.

Wie KINTEK-Öfen dieses Prinzip verkörpern

Bei KINTEK ermöglichen uns unsere Grundlagen in F&E und die eigene Fertigung, diese zentralen physikalischen Herausforderungen direkt anzugehen. Unsere Öfen sind nicht nur montierte Teile; sie sind integrierte Systeme, die auf Prozessintegrität ausgelegt sind.

- Bekämpfung der thermischen Gleichmäßigkeit: Wir verbauen Heizelemente nicht einfach in eine Kiste. Wir konstruieren ihre Platzierung und Leistungsverteilung, um sicherzustellen, dass Ihre gesamte Probe eine konsistente, gleichmäßige Temperatur erfährt. Dies minimiert innere Spannungen und ist der erste Schritt zu einem erfolgreichen, wiederholbaren Prozess.

- Gewährleistung einer genauen Steuerung: Unsere Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme verwenden fortschrittliche Steuerungssysteme mit strategisch platzierten, hochgenauen Thermoelementen. Das System reagiert nicht nur auf einen einzelnen Datenpunkt; es verwaltet eine stabile thermische Umgebung auf der Grundlage eines echten Verständnisses des Kammerzustands.

- Gewährleistung der Prozessatmosphäre: Wir bauen robuste Kammern und verwenden hochwertige Dichtungen, weil wir wissen, dass die Aufrechterhaltung der Vakuumintegrität oder einer reinen Inertatmosphäre für moderne Materialien nicht verhandelbar ist. Unsere Systeme sind darauf ausgelegt, Vertrauen zu schaffen.

Am wichtigsten ist, dass unsere tiefe Anpassungsfähigkeit bedeutet, dass wir Ihren einzigartigen Prozess nicht in einen generischen Ofen zwingen. Wir arbeiten mit Ihnen zusammen, um Ihr Material und Ihre Ziele zu verstehen, und entwickeln dann eine Lösung, die perfekt auf Ihre Anwendung abgestimmt ist und sicherstellt, dass die Physik für Sie und nicht gegen Sie arbeitet.

Jenseits der Fehlersuche: Das wahre Potenzial Ihres Labors freisetzen

Was passiert, wenn Sie nicht mehr gegen Ihre Ausrüstung kämpfen müssen? Wenn Prozesszuverlässigkeit zum Standard wird, wird das Potenzial Ihres Labors freigesetzt.

- Innovation beschleunigen: Forscher können zuversichtlich ehrgeizigere, komplexere thermische Profile durchführen, um die wahren Grenzen neuer Materialien zu erforschen, in dem Wissen, dass der Ofen den Plan präzise ausführt.

- Durchsatz erhöhen: Teams können Prozesse über Nacht mit Zuversicht durchführen und qualifiziertes Personal für höherwertige Arbeiten freistellen, anstatt eine Maschine zu beaufsichtigen.

- Skalierbare Ergebnisse erzielen: Die in einem F&E-Ofen erreichte Konsistenz kann zuverlässig repliziert werden, was einen reibungslosen und vorhersehbaren Weg von der Laborentdeckung bis zur vollen Produktion schafft.

Sie bewegen sich von einem reaktiven Zustand ständiger Fehlersuche zu einem proaktiven Zustand der Entdeckung und Entwicklung.

Ihre Arbeit ist zu wichtig, um durch Ausrüstung, der Sie nicht vertrauen können, zum Entgleisen gebracht zu werden. Anstatt Ihrer Sicherheitscheckliste eine weitere Seite hinzuzufügen, überlegen Sie, ob Sie das richtige Werkzeug für die Aufgabe haben. Unser Expertenteam versteht das komplexe Zusammenspiel von Hitze, Atmosphäre und Materialien, das einen erfolgreichen thermischen Prozess ausmacht. Lassen Sie uns besprechen, wie ein auf Ihr spezifisches Projekt zugeschnittener Ofen Variabilität beseitigen und Ihre Ergebnisse verändern kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Ähnliche Artikel

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Warum Ihre Hochtemperatur-Synthese-Ergebnisse unzuverlässig sind – und wie Sie das beheben können

- Der versteckte Saboteur in Ihrem Hochtemperatur-Schmelzofen: Warum Ihre Schmelzen inkonsistent sind – und wie Sie das beheben können

- Warum Ihr Hochtemperatur-Ofen versagt: Der verborgene Schuldige jenseits des gerissenen Rohrs