Sie kennen das Gefühl. Nach einem sorgfältig geplanten, mehrstündigen Brennzyklus öffnen Sie die Ofentür voller Erwartung, nur um enttäuscht zu werden. Ein feiner Riss durchzieht ein kritisches Keramikteil wie ein Spinnennetz. Ein hochwertiges Teil hat sich gerade so verzogen, dass es unbrauchbar ist. All die Zeit, Energie und das teure Material – verschwendet. Sie überprüfen die Programmprotokolle, und alles sieht perfekt aus. Die Temperatur ist genau wie befohlen angestiegen. Was also ist schiefgelaufen?

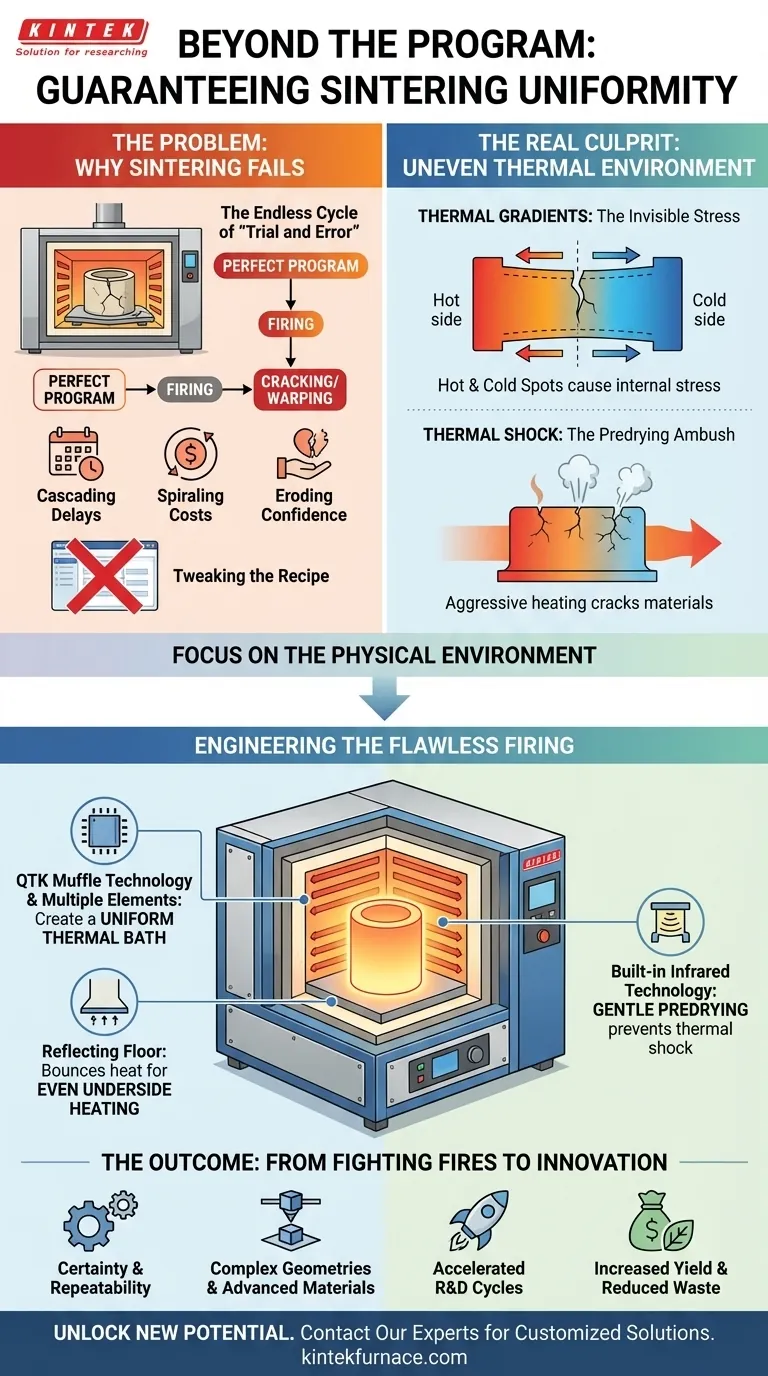

Der endlose Kreislauf von "Versuch und Irrtum"

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In Labors und Produktionsstätten weltweit ist dies eine chronische Quelle der Frustration. Die übliche Reaktion ist, das "Rezept" zu beschuldigen. Ingenieure und Techniker verbringen unzählige Stunden damit, das digitale Brennprogramm zu optimieren: Rampenraten anpassen, Haltezeiten verlängern oder Spitzentemperaturen senken, in der Hoffnung, die magische Formel zu finden.

Jeder fehlgeschlagene Versuch ist mehr als nur ein kleiner Rückschlag. Er bedeutet:

- Kaskadierende Projektverzögerungen: Ein einzelner fehlgeschlagener Durchlauf kann Zeitpläne um Tage oder Wochen zurückwerfen.

- Steigende Materialkosten: Die Verschwendung von fortschrittlichen oder wertvollen Materialien wirkt sich direkt auf Ihr Budget aus.

- Schwindende Zuversicht: Wenn die Ergebnisse unvorhersehbar sind, wird es unmöglich, die Qualität zu garantieren oder einen Prozess zuverlässig zu skalieren. Sie beginnen, Ihre eigenen Methoden in Frage zu stellen.

Dieser Rätselraten-Kreislauf ist erschöpfend und teuer. Aber sein größter Fehler ist, dass er sich auf das falsche Problem konzentriert. Sie versuchen, ein Hardwareproblem mit einer Softwarelösung zu beheben.

Der wahre Schuldige: Ein Temperaturkrieg in Ihrem Ofen

Die harte Wahrheit ist, dass Ihr perfekt programmiertes Brennprogramm oft durch eine chaotische, ungleichmäßige thermische Umgebung untergraben wird. Die Temperatur, die auf Ihrem Controller angezeigt wird, ist nur ein Datenpunkt, nicht die Realität, die Ihr gesamtes Bauteil erfährt. Im Inneren eines Standardofens tobt ein versteckter Kampf.

Thermische Gradienten: Der unsichtbare Stress

Stellen Sie sich Ihr Bauteil im Brennraum vor. Die Heizelemente bewirken, dass eine Seite schneller und stärker erhitzt wird als die andere. Dieser Temperaturunterschied oder "thermische Gradient" erzeugt immense innere Spannungen. Ein Teil des Materials dehnt sich aus, während ein anderer Teil hinterherhinkt. Dieser unsichtbare Tauziehen ist es, was letztendlich zu Verzug und Rissbildung führt. Keine Programmoptimierung kann einen Ofen reparieren, der grundsätzlich heiße und kalte Stellen hat.

Thermischer Schock: Der Vor-Trocknungs-Hinterhalt

Die empfindlichste Phase für viele Materialien, insbesondere für Keramiken, ist die Vortrocknung. Wenn der Ofen aufheizt, muss jede Feuchtigkeit sanft entweichen. Wenn die Hitze jedoch zu aggressiv oder ungleichmäßig zugeführt wird, erzeugt die schnelle Temperaturänderung einen "thermischen Schock", der oft die Ursache für diese verheerenden anfänglichen Risse ist.

Die "gängigen Lösungen" zur Anpassung der Software scheitern, weil sie diese physikalischen Realitäten nicht ändern. Sie weisen ein fehlerhaftes System einfach an, seinen fehlerhaften Prozess anders auszuführen, in der Hoffnung auf ein besseres Ergebnis.

Konstruktion der Umgebung: Die Anatomie eines makellosen Brennvorgangs

Um das Problem inkonsistenter Brennvorgänge und Sinterungen wirklich zu lösen, müssen Sie aufhören, sich auf das Programm zu konzentrieren, und stattdessen auf die physische Umgebung konzentrieren, in der die Arbeit stattfindet. Sie brauchen einen Ofen, der nicht nur eine heiße Kiste ist, sondern ein präzise konstruiertes thermisches System, das die Grundursachen des Versagens beseitigt.

Hier informiert ein tiefes Verständnis der Thermodynamik das Instrumentendesign. Ein fortschrittlicher Ofen meistert diese Herausforderungen mit einem integrierten System von Merkmalen:

-

Zur Bekämpfung von thermischen Gradienten: Technologien wie die QTK-Muffeltechnologie und strategisch platzierte mehrere Heizelemente arbeiten zusammen. Sie blasen nicht nur Hitze in eine Kammer, sondern erzeugen ein gleichmäßiges thermisches "Bad", das das Bauteil umgibt. Ein reflektierender Boden wirft Strahlungswärme auf die Unterseite des Teils und sorgt dafür, dass es sich genauso gleichmäßig erwärmt wie die Oberseite. Das Ergebnis ist eine wirklich homogene Temperaturumgebung, die die inneren Spannungen beseitigt, die zu Verzug führen.

-

Zur Vermeidung von thermischem Schock: Moderne Öfen verfügen über eine integrierte Infrarottechnologie speziell für die Vortrocknungsphase. Anstatt auf brute-force Konvektionswärme zu setzen, erwärmt IR das Bauteil sanft und gleichmäßig von innen nach außen, wodurch Feuchtigkeit entweichen kann, ohne Spannungen zu erzeugen, und Risse wirksam verhindert werden, bevor sie überhaupt entstehen können.

Dies ist nicht nur eine Ansammlung von Funktionen, sondern eine ganzheitliche Lösung. KINTEK-Öfen basieren auf diesem Prinzip – dass wir durch die Perfektionierung der physischen Heizumgebung Ihren Prozess perfekt wiederholbar machen. Unsere Designs sind die direkte Antwort auf die grundlegende Physik, die zu Fehlern führt.

Von der Brandbekämpfung zur Innovationsförderung: Was ist jetzt möglich?

Wenn Sie nicht mehr ständig fehlgeschlagene Durchläufe beheben müssen, kann sich Ihr gesamter Fokus verschieben. Die Energie, die einst für die Schadensbegrenzung aufgewendet wurde, steht nun für echte Fortschritte zur Verfügung.

Mit einem Ofen, der eine garantierte, gleichmäßige thermische Umgebung liefert, können Sie:

- Vom Rätselraten zur Gewissheit übergehen und jedes Mal wiederholbare, zuverlässige Ergebnisse erzielen.

- Zuversichtlich mit komplexeren Geometrien und empfindlichen, fortschrittlichen Materialien arbeiten, die zuvor zu riskant oder schwierig zu verarbeiten waren.

- Ihre F&E-Zyklen drastisch beschleunigen, indem Sie wochenlange Wiederholungen fehlgeschlagener Experimente eliminieren.

- Den Ertrag steigern und Materialverschwendung reduzieren, was sich direkt positiv auf Ihr Endergebnis auswirkt.

Letztendlich können Sie sich einen Ruf für Qualität und Innovation aufbauen, da Ihre grundlegenden Prozesse endlich stabil, vorhersehbar und vollständig unter Ihrer Kontrolle sind.

Ihre Materialherausforderungen sind einzigartig, und Ihre Ofenlösung sollte es auch sein. Anstatt zu versuchen, Ihren komplexen Prozess in eine Standardbox zu zwängen, lassen Sie uns besprechen, wie eine konstruierte thermische Umgebung Ihre hartnäckigsten Fehler beseitigen und neue Potenziale für Ihre Forschung oder Produktion erschließen kann. Kontaktieren Sie unsere Experten, um eine maßgeschneiderte Lösung für Ihre spezifische Anwendung zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Ähnliche Artikel

- Meisterung der Leere: Wie Röhrenöfen die Atome der Innovation schmieden

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist