Sie haben Wochen damit verbracht, ein neuartiges Material vorzubereiten. Die Vorläufer sind rein, die Berechnungen sind perfekt und der Prozess ist sorgfältig geplant. Sie legen die Probe in den Rohrofen, stellen die Temperatur auf 1150 °C ein und beginnen den stundenlangen Synthesezyklus. Am nächsten Morgen holen Sie die Probe heraus und stellen fest, dass sie gerissen, unvollständig umgesetzt oder ganz andere Eigenschaften als die letzte Charge aufweist. Das Experiment ist ein Fehlschlag, und Sie stehen wieder am Anfang und sind unsicher, was schiefgelaufen ist.

Wenn Ihnen dieses Szenario schmerzlich bekannt vorkommt, sind Sie nicht allein.

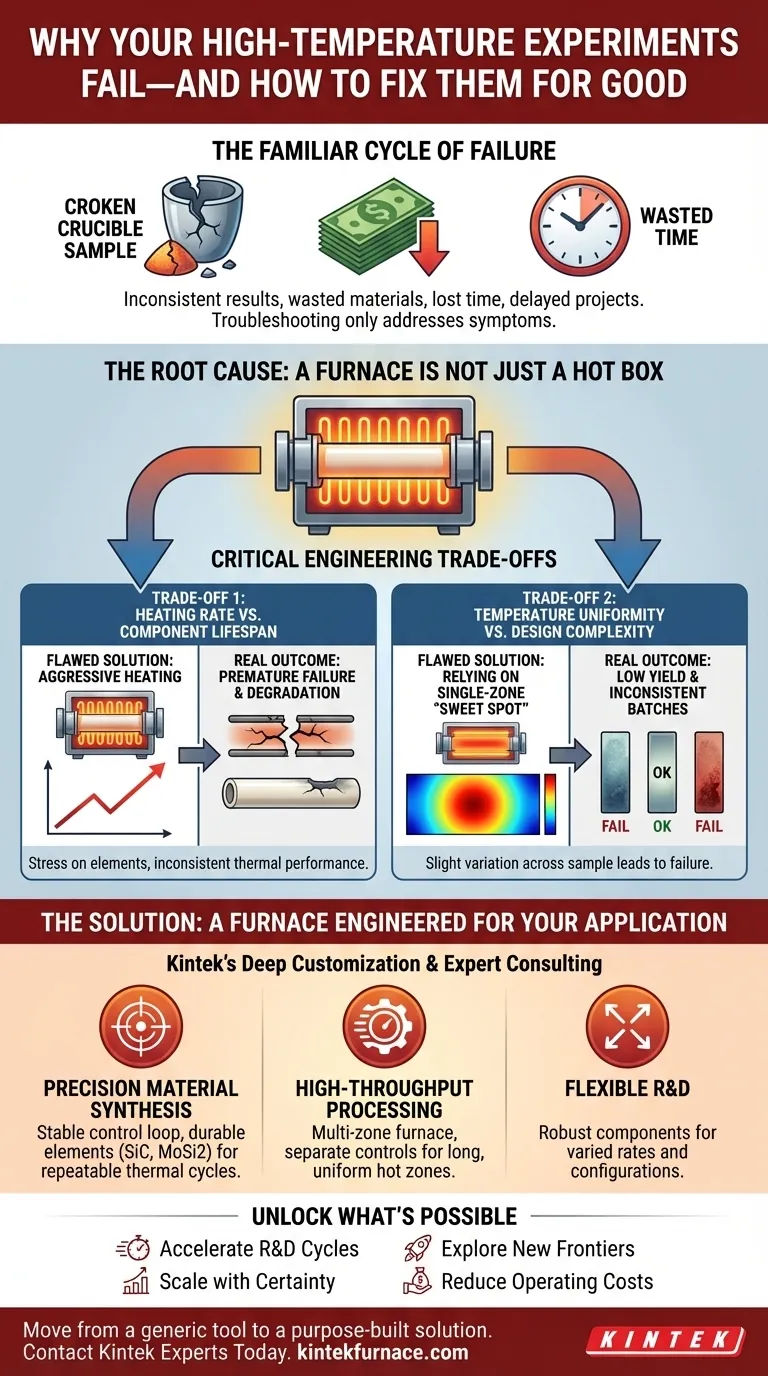

Der vertraute Kreislauf von Versuch, Irrtum und verschwendeten Ressourcen

In Laboren auf der ganzen Welt stecken Forscher oft in einer frustrierenden Schleife fest. Wenn ein Hochtemperatur-Experiment inkonsistente oder fehlgeschlagene Ergebnisse liefert, besteht die übliche Reaktion darin, die offensichtlichsten Variablen zu beheben:

- „Vielleicht waren die Vorläuferverhältnisse falsch.“ Also messen Sie sorgfältig nach und versuchen es erneut.

- „Vielleicht gab es eine Verunreinigung.“ Sie reinigen alles und wiederholen den Vorgang.

- „Dieser Ofen muss unzuverlässig sein.“ Sie geben der Ausrüstung die Schuld und hoffen, dass der nächste Durchlauf einfach „glücklicher“ ist.

Jeder fehlgeschlagene Versuch ist nicht nur ein wissenschaftlicher Rückschlag; er hat ernsthafte geschäftliche Konsequenzen. Er bedeutet verschwendete hochreine Materialien, verlorene Wochen wertvoller F&E-Zeit und verzögerte Projektzeitpläne. Für ein Unternehmen bedeutet dies direkt höhere Betriebskosten, eine langsamere Markteinführung neuer Produkte und eine wachsende Unsicherheit in Ihren Forschungsdaten.

Aber was, wenn das Problem nicht Ihre Chemie oder eine fehlerhafte Maschine ist? Was, wenn die Ursache ein grundlegendes Missverständnis des Werkzeugs selbst ist?

Die Ursache: Ein Ofen ist nicht nur eine heiße Kiste

Die gängige Vorstellung von einem Ofen ist, dass er wie ein Küchenofen ist: Sie stellen eine Temperatur ein, und er hält sie zuverlässig. Diese Annahme ist die Quelle unzähliger Fehlschläge. Die Realität ist, dass ein Hochtemperatur-Ofen ein Präzisionsinstrument ist, das auf einer Reihe kritischer technischer Kompromisse basiert. Wenn Sie ihn wie eine einfache „heiße Kiste“ behandeln, arbeiten Sie unwissentlich gegen sein Design.

Hier sind die beiden kritischsten Kompromisse, die den Erfolg oder Misserfolg Ihrer Arbeit bestimmen:

Kompromiss 1: Aufheizgeschwindigkeit vs. Lebensdauer der Komponenten

Es ist verlockend, die Temperatur so schnell wie möglich zu erhöhen, um Zeit zu sparen. Eine aggressive Aufheizgeschwindigkeit belastet jedoch die Kernkomponenten – die Heizelemente und das Keramikprozessrohr – enorm thermisch. Wenn Sie den Ofen zu stark belasten, ist das wie ständiges Überdrehen des Motors eines Autos; Sie kommen vielleicht kurzfristig schneller ans Ziel, aber Sie garantieren einen vorzeitigen Ausfall. Die gewickelten Heizelemente können sich verschlechtern, und das Keramikrohr kann Mikrorisse entwickeln, was zu einem katastrophalen Ausfall und einer inkonsistenten thermischen Leistung führt, lange bevor dies geschieht.

- Die fehlerhafte Lösung: Schnellere Zyklen durchführen, um verlorene Zeit auszugleichen.

- Das tatsächliche Ergebnis: Sie beschleunigen die Degradation Ihres Ofens, was zu noch unvorhersehbareren Ergebnissen und kostspieligen Reparaturen führt.

Kompromiss 2: Temperaturuniformität vs. Designkomplexität

In einem Standard-Rohrofen mit einer einzelnen Zone ist es ein physikalisches Gesetz, dass die Temperatur in der Mitte des Rohrs etwas höher ist als an den Enden. Für viele Anwendungen ist dies akzeptabel. Aber für Prozesse, die eine außergewöhnliche Konsistenz über eine größere Probe erfordern – wie das Züchten eines Kristalls oder das Auslagern einer langen Komponente – kann diese geringe Abweichung den Unterschied zwischen Erfolg und Misserfolg ausmachen. Von einem Ofen, der nicht explizit dafür ausgelegt ist, perfekte Gleichmäßigkeit zu erwarten, ist ein Rezept für inkonsistente Chargen.

- Die fehlerhafte Lösung: Wiederholtes Durchführen von Tests und Hoffen, dass die Probe im „Sweet Spot“ landet.

- Das tatsächliche Ergebnis: Sie erhalten eine geringe Ausbeute an nutzbarem Material, wobei der Großteil Ihrer Probe bei der falschen Temperatur verarbeitet wird.

Diese üblichen „Lösungen“ scheitern, weil sie nur die Symptome behandeln. Um das Problem wirklich zu lösen, benötigen Sie ein Werkzeug, das von Anfang an korrekt auf die Anforderungen Ihrer spezifischen Aufgabe abgestimmt ist.

Die Lösung: Ein Ofen, der für Ihre Anwendung entwickelt wurde, nicht nur für eine Temperatur

Der Schlüssel zu wiederholbaren, zuverlässigen Hochtemperatur-Ergebnissen liegt darin, die inhärenten Kompromisse eines generischen Ofens nicht weiter zu bekämpfen. Stattdessen benötigen Sie einen Ofen, bei dem diese Kompromisse gezielt ausbalanciert wurden, um Ihre genauen experimentellen Bedürfnisse zu erfüllen.

Hier wird das Verständnis des Kerndesigns entscheidend. Die Lösung ist nicht nur ein „besserer“ Ofen; es ist der richtige Ofen.

- Für präzise Materialssynthese: Sie benötigen ein System mit einer außergewöhnlich stabilen Regelungsschleife und Heizelementen (wie fortschrittliches SiC oder MoSi2), die präzise, wiederholbare thermische Zyklen ohne Verschlechterung bewältigen können.

- Für Hochdurchsatz-Verarbeitung: Sie benötigen einen Mehrzonen-Ofen, der explizit mit separaten Heizspiralen und Steuerungen entwickelt wurde, um eine lange, außergewöhnlich gleichmäßige Heizzone zu erzeugen und sicherzustellen, dass jede Probe in der Charge identisch verarbeitet wird.

- Für flexible F&E: Sie benötigen ein System, das mit robusten Komponenten entwickelt wurde, die unterschiedliche Aufheizraten bewältigen können, ohne die Lebensdauer zu beeinträchtigen, vielleicht mit vielseitigen Konfigurationen für den horizontalen oder vertikalen Betrieb.

Bei KINTEK agieren wir zuerst als erfahrene Berater und dann als Hersteller. Unsere tiefgreifende Anpassungsfähigkeit ist nicht nur ein Zusatz; sie ist unsere Kernphilosophie. Wir beginnen nicht mit einem Produkt; wir beginnen mit Ihrem Ziel. Indem wir verstehen, ob Sie Geschwindigkeit, Gleichmäßigkeit oder Flexibilität priorisieren müssen, entwickeln wir eine Ofenlösung, die Ihren Erfolg in ihr Design integriert.

Über die Konsistenz hinaus: Was ist möglich, wenn Ihr Ofen ein Partner und kein Problem ist?

Wenn Sie Ihre Ausrüstung nicht mehr in Frage stellen müssen, geschieht eine tiefgreifende Veränderung. Die Energie Ihres Teams wird von der Fehlerbehebung befreit und auf Innovation umgelenkt.

Mit einem Ofen, der präzise auf Ihre Anwendung zugeschnitten ist, können Sie:

- Beschleunigen Sie F&E-Zyklen: Vertrauenswürdige, wiederholbare Daten bedeuten, dass Sie Entscheidungen schneller treffen und Projekte mit Zuversicht vorantreiben können.

- Skalieren Sie mit Sicherheit: Wechseln Sie nahtlos von der Laborsynthese im kleinen Maßstab zur Produktion im Pilotmaßstab und wissen Sie, dass Ihre Ergebnisse konsistent bleiben.

- Erkunden Sie neue Grenzen: Bewältigen Sie ehrgeizigere Projekte mit empfindlichen Materialien, die ein kompromissloses Maß an thermischer Stabilität und Kontrolle erfordern.

- Reduzieren Sie die Betriebskosten: Ein effizienter, langlebiger Ofen, der für seine Aufgabe konzipiert ist, verbraucht weniger Energie und erfordert weniger Reparaturen, was seine Gesamtkosten senkt.

Ihr Ofen sollte ein Ermöglicher Ihrer Forschung sein, kein Hindernis. Der Unterschied liegt im Übergang von einem generischen Werkzeug zu einer zweckbestimmten Lösung. Wenn Sie bereit sind, den Kreislauf fehlgeschlagener Experimente zu durchbrechen und das volle Potenzial der Hochtemperaturprozesse Ihres Labors auszuschöpfen, hilft Ihnen unser Team gerne bei der Entwicklung des präzisen Instruments, das Sie benötigen. Lassen Sie uns die einzigartigen Anforderungen Ihres Projekts besprechen und eine Lösung entwickeln, die Konsistenz zum Standard macht. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Ähnliche Artikel

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Schwerkraft und Hitze: Die elegante Ingenieurskunst des Fallrohr-Ofens

- Warum Ihre Hochtemperatur-Synthese-Ergebnisse unzuverlässig sind – und wie Sie das beheben können