Es ist ein Szenario, das vielen Forschern vertraut ist: Sie haben gerade einen sorgfältigen, mehrstündigen Durchlauf in Ihrem Hochtemperatur-Ofen abgeschlossen. Der Prozess war makellos. Doch als Sie den Tiegel entnehmen, hören Sie entweder das gefürchtete „Ping“ eines Spannungsrisses oder die Daten Ihrer letzten Messung sind unerklärlicherweise anders als beim letzten Durchlauf. Sie fragen sich: Lag es an der Probe? An der Kalibrierung des Ofens? An der Waage?

Diese Frustration ist mehr als nur ein akademisches Rätsel; sie ist eine erhebliche Belastung für Ressourcen, Zeit und Vertrauen.

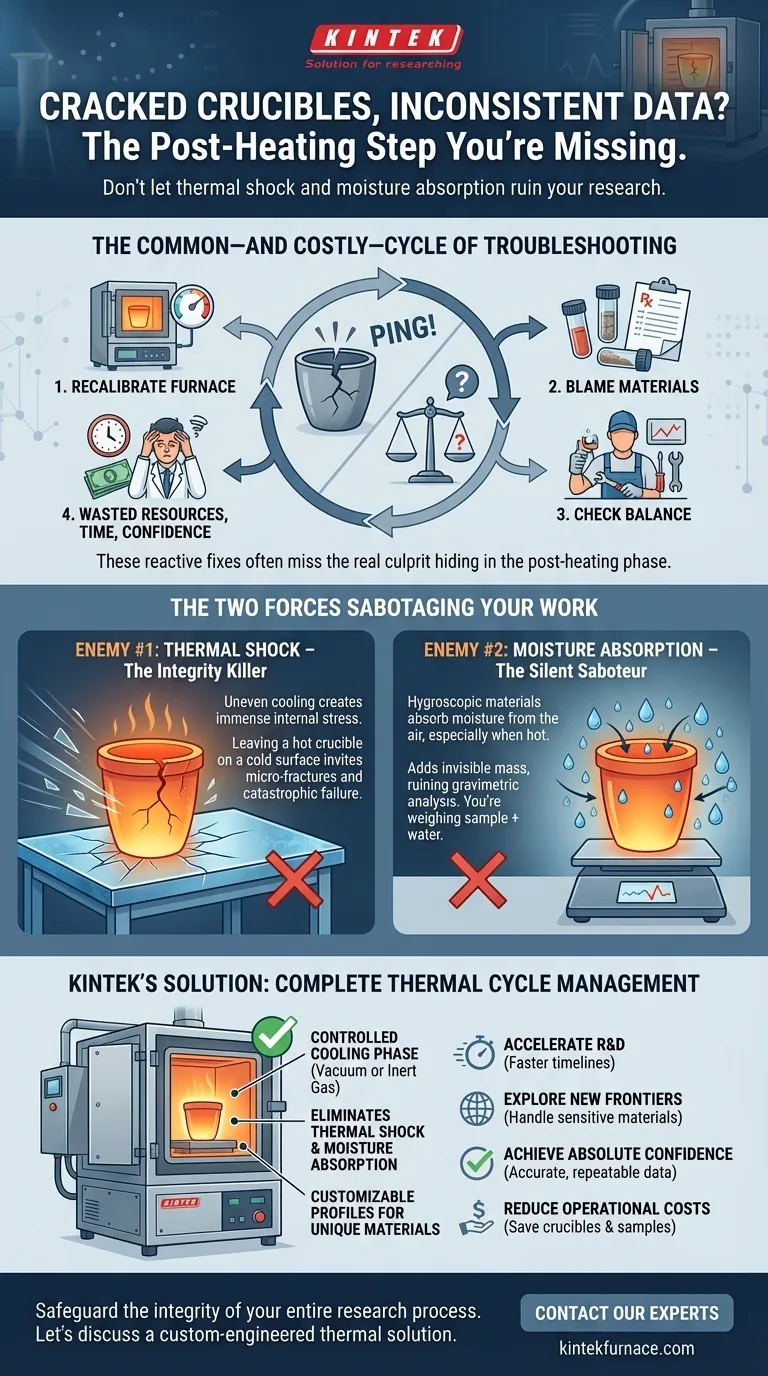

Der übliche – und kostspielige – Fehlerbehebungszyklus

Bei rissigen Tiegeln oder unzuverlässigen Daten geraten Labore oft in eine reaktive, teure Fehlerbehandlungsschleife. Der erste Impuls ist normalerweise, das komplexeste Gerät zu beschuldigen.

- „Lassen Sie uns den Ofen neu kalibrieren.“ Sie investieren Zeit und Ressourcen, um sicherzustellen, dass die Temperatur perfekt ist, nur damit das Problem weiterhin besteht.

- „Vielleicht ist es eine schlechte Charge von Materialien.“ Sie verwerfen wertvolle Proben und bestellen neue, was das Projekt um Tage oder Wochen verzögert.

- „Die analytische Waage muss driften.“ Sie rufen einen Servicetechniker an, unterbrechen die Laborarbeit, nur um zu erfahren, dass das Gerät einwandfrei funktioniert.

Diese Bemühungen, obwohl logisch, verfehlen oft das Ziel. Das Problem liegt nicht im Heizzyklus, der Probenreinheit oder dem Messgerät. Der wahre Schuldige versteckt sich offen sichtbar in den trügerisch einfachen Minuten, nachdem der Tiegel den Ofen verlassen hat. Dieser blinde Fleck führt zu kostspieligen Projektverzögerungen, verschwendeten F&E-Budgets und einem kritischen Vertrauensverlust in Ihre experimentellen Schlussfolgerungen.

Enthüllt: Die beiden Kräfte, die Ihre Arbeit nach dem Ausschalten der Hitze sabotieren

In dem Moment, in dem ein heißer Tiegel aus dem kontrollierten Inneren eines Ofens entfernt wird, ist er zwei mächtigen, unsichtbaren Gegnern ausgesetzt: thermischer Schock und atmosphärische Feuchtigkeit. Ihr Verständnis ist der Schlüssel zur dauerhaften Lösung des Problems.

Gegner Nr. 1: Thermischer Schock – Der Integritätskiller

Stellen Sie sich vor, Sie tauchen eine heiße Glasbackform in kaltes Wasser. Das Ergebnis ist ein vorhersehbares Zerbrechen. Derselbe gewaltsame Prozess geschieht mit Ihrem Tiegel, nur in geringerem Ausmaß. Wenn verschiedene Teile des Tiegels unterschiedlich schnell abkühlen, entstehen immense innere Spannungen. Diese ungleichmäßige Abkühlung, bekannt als thermischer Schock, ist die Hauptursache für die Mikrofrakturen, die schließlich zu katastrophalem Versagen führen. Einen Tiegel auf einer kalten Metallarbeitsplatte abzustellen, ist eine direkte Einladung für thermischen Schock, Ihre Ausrüstung zu zerstören.

Gegner Nr. 2: Feuchtigkeitsaufnahme – Der stille Saboteur

Viele Keramikmaterialien sind hygroskopisch, d. h. sie nehmen leicht Wasser aus der Luft auf. Dieser Effekt wird dramatisch verstärkt, wenn das Material heiß ist. Für die Luft in Ihrem Labor sieht ein heißer Tiegel wie ein durstiger Schwamm aus. Wenn er an der offenen Luft abkühlt, nimmt er Feuchtigkeit auf und fügt unsichtbar Masse hinzu. Für jeden Prozess, der auf präziser gravimetrischer Analyse beruht, ist dies eine Katastrophe. Sie wiegen nicht Ihre Probe; Sie wiegen Ihre Probe plus eine unbekannte Menge Wasser, was Ihre Daten ungenau und nicht wiederholbar macht.

Deshalb scheitern übliche „Lösungen“. Sie behandeln Symptome, nicht die Krankheit. Sie können ein Gewichtszunahmeproblem nicht durch Neukalibrierung einer Waage beheben, wenn sich das Objekt selbst im Gewicht verändert. Sie können Risse nicht durch Anpassung der Ofentemperatur verhindern, wenn der Schaden nach Abschluss des Heizvorgangs auftritt.

Mehr als nur Heizen: Ein System für den gesamten thermischen Zyklus

Um thermischen Schock und Feuchtigkeitsaufnahme wirklich zu besiegen, müssen Sie die Umgebung nicht nur während des Erhitzens, sondern auch während der kritischen Kühlphase kontrollieren. Dies erfordert ein Umdenken vom Kauf eines „Heizers“ hin zur Implementierung eines vollständigen „thermischen Verarbeitungssystems“.

Eine wirklich effektive Lösung muss eine kontrollierte, vorhersehbare und inerte Umgebung bieten, in der ein Tiegel langsam und gleichmäßig abkühlen kann, vollständig abgeschirmt von der Umgebungsluft.

Dies ist genau das Prinzip hinter den fortschrittlichen Ofendesigns von KINTEK. Unsere Vakuum- und Atmosphärenöfen sind nicht nur für eine außergewöhnliche Heizleistung konzipiert; sie sind darauf ausgelegt, den gesamten thermischen Zyklus zu steuern. Indem der Tiegel unter Vakuum oder in einer kontrollierten Inertgasatmosphäre abkühlen kann, eliminieren unsere Systeme vollständig die Risiken von Feuchtigkeitsaufnahme und drastischem thermischem Schock.

Darüber hinaus ist aufgrund der stark unterschiedlichen thermischen Eigenschaften verschiedener Materialien unsere tiefe Anpassungsfähigkeit entscheidend. Wir bieten keine Einheitsgröße. Wir arbeiten mit Ihnen zusammen, um ein System zu entwickeln – von den Heizelementen bis zu den programmierbaren Kühlprofilen –, das genau auf die Anforderungen Ihrer einzigartigen Materialien zugeschnitten ist und deren Integrität von Anfang bis Ende gewährleistet.

Von der Bekämpfung von Problemen zur Förderung von Innovation

Wenn Sie sich keine Sorgen mehr über rissige Tiegel oder durch Umweltvariablen beeinträchtigte Daten machen müssen, wird das Potenzial Ihres Labors transformiert. Die Ressourcen, die einst für die Wiederholung fehlgeschlagener Experimente aufgewendet wurden, können nun in bahnbrechende Forschung investiert werden.

- Beschleunigen Sie F&E: Verkürzen Sie Projektlaufzeiten drastisch, indem Sie die Notwendigkeit wiederholter Validierungsläufe eliminieren.

- Erkunden Sie neue Grenzen: Arbeiten Sie zuversichtlich mit hochsensiblen oder spröden fortschrittlichen Materialien, die bisher zu schwierig zu handhaben waren.

- Erreichen Sie absolutes Vertrauen: Erstellen Sie Daten, die nicht nur akzeptabel, sondern nachweislich genau, wiederholbar und zuverlässig sind und eine solide Grundlage für neue Produkte und Entdeckungen bilden.

- Reduzieren Sie Betriebskosten: Sparen Sie erheblich Budget, indem Sie den Verbrauch teurer Tiegel und wertvoller Probenmaterialien minimieren.

Die Lösung der Herausforderung der Tiegelkühlung bedeutet nicht nur den Schutz eines Keramikstücks; es geht darum, die Integrität Ihres gesamten Forschungs- und Entwicklungsprozesses zu sichern. Wahrer experimenteller Erfolg kommt von einem thermischen System, das für jeden Schritt optimiert ist. Wenn Sie bereit sind, unvorhersehbare Ergebnisse hinter sich zu lassen und einen robusteren und effizienteren Prozess aufzubauen, steht Ihnen unser Team zur Seite. Lassen Sie uns besprechen, wie eine kundenspezifische thermische Lösung Ihre spezifischen Herausforderungen überwinden kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Ähnliche Artikel

- Jenseits der Checkliste: Warum Ihr Hochtemperatur-Ofen versagt (und wie Sie sicherstellen, dass er es nicht tut)

- Die Physik unpassender Werkzeuge: Warum ein Rohrofen nichts für Abwasser ist

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben