Sie kennen das. Wochen harte Arbeit sind in die Entwicklung eines neuen fortschrittlichen Materials geflossen. Ihre chemische Formel ist solide, das Substrat perfekt und das in Ihren Ofen programmierte Temperaturprofil exakt. Doch das Ergebnis ist wieder ein Fehlschlag. Der Dünnfilm ist fleckig und spröde. Dem synthetisierten Pulver fehlt die erforderliche Kristallstruktur. Die Daten dieses Laufs unterscheiden sich komplett von denen des letzten.

Es fühlt sich weniger wie Wissenschaft an und mehr wie ein Glücksspiel. Willkommen zu einer der frustrierendsten und häufigsten Herausforderungen in der Materialwissenschaft.

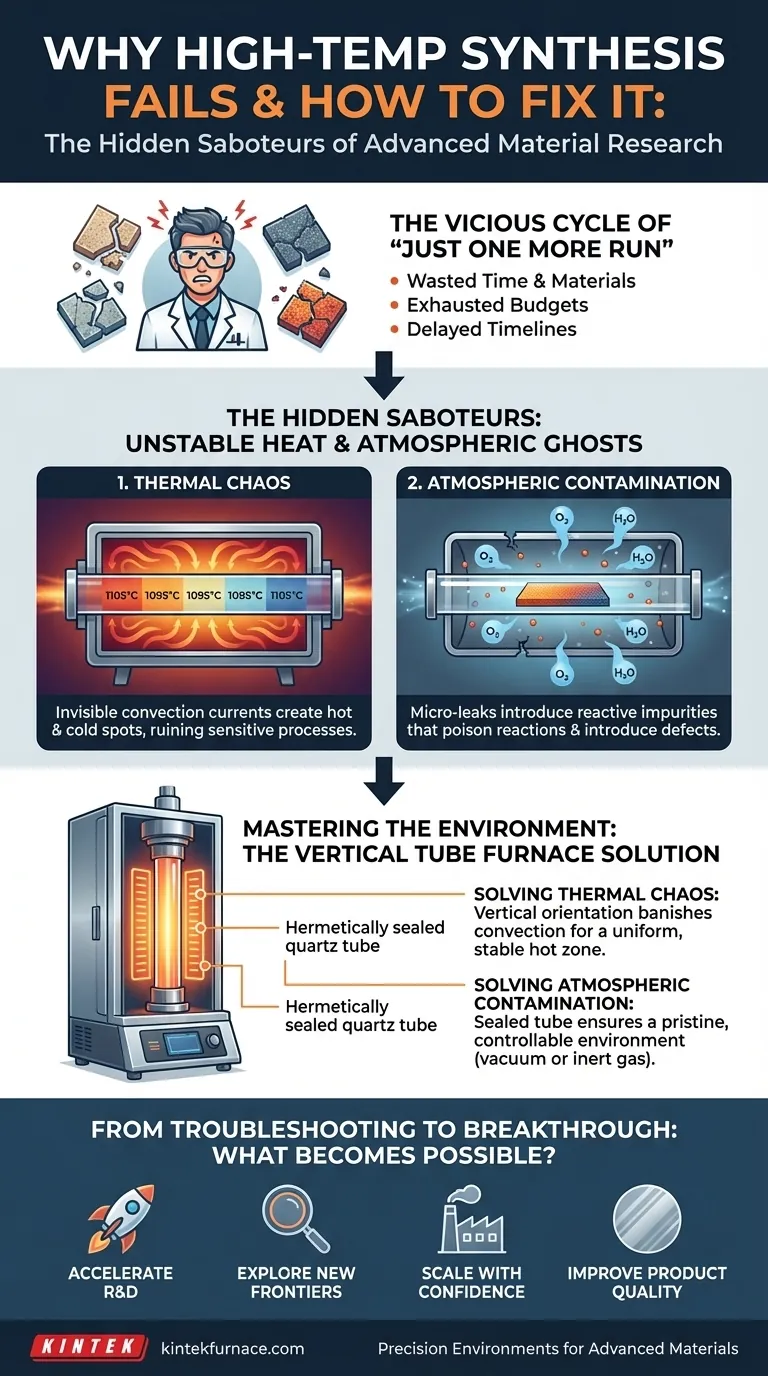

Der Teufelskreis des "Nur noch ein Durchlauf"

Diese Inkonsistenz ist ein stiller Projektkiller in Laboren und F&E-Zentren weltweit. Wenn ein Hochtemperaturprozess fehlschlägt, beschuldigen wir instinktiv die sichtbarsten Variablen. Die Checkliste zur Fehlerbehebung beginnt:

- "Lassen Sie uns die Aufheizrate anpassen."

- "Vielleicht war der Vorläufergasfluss um einen Bruchteil falsch."

- "Haben wir das Thermoelement richtig kalibriert?"

- "Lassen Sie uns einfach noch einen Durchlauf versuchen."

Jeder Versuch verbraucht teure Vorläufermaterialien, wertvolle Proben und noch mehr wertvolle Zeit. Dieser Kreislauf von Versuch und Irrtum verzögert nicht nur die Forschung – er hat ernsthafte geschäftliche Konsequenzen. Projektzeitpläne dehnen sich, F&E-Budgets werden erschöpft, um Phantomprobleme zu jagen, und die Einführung eines potenziell bahnbrechenden Produkts wird verschoben, was Ihren Wettbewerbsvorteil untergräbt.

Sie versuchen, das Rezept zu korrigieren, aber Sie ignorieren den Ofen.

Die versteckten Saboteure: Instabile Hitze und atmosphärische Geister

Die frustrierende Wahrheit ist, dass in vielen Fällen nicht Ihre Prozessparameter das Problem sind. Das Problem ist, dass Ihr Ofen physisch nicht in der Lage ist, die stabile Umgebung zu schaffen, die Ihr Prozess erfordert. Zwei versteckte Saboteure sind in einem Allzweckofen ständig am Werk:

1. Thermisches Chaos

In einem Standard-Boxofen oder sogar vielen horizontalen Rohrdesigns ist Wärme keine ruhige, gleichmäßige See. Sie ist ein turbulenter Sturm von Konvektionsströmen. Dies erzeugt unsichtbare heiße und kalte Flecken in der gesamten Kammer. Während Ihr Regler möglicherweise stabile 1100°C anzeigt, könnte ein Teil Ihres empfindlichen Wafers 1105°C erfahren, während ein anderer bei 1095°C liegt. Für empfindliche Prozesse wie das Auslagern oder das Wachstum von Halbleiterschichten ist dieser winzige Gradient der Unterschied zwischen einem gleichmäßigen, funktionellen Material und einem defekten, nutzlosen.

2. Atmosphärische Kontamination

Die Synthese fortschrittlicher Materialien erfordert oft eine absolut reine Atmosphäre – entweder ein starkes Vakuum oder ein bestimmtes Inertgas. Viele Öfen sind jedoch keine wirklich geschlossenen Systeme. Mikrolecks oder das Ausgasen von Kammerwänden bei hohen Temperaturen können Spuren von Sauerstoff oder Wasserdampf einführen. Bei 1100°C werden diese Verunreinigungen zu hochreaktiven "Geistern", die Ihre chemischen Reaktionen vergiften, Defekte in das Kristallgitter Ihres Materials einbringen und Ihre Ergebnisse ruinieren.

Deshalb scheitert Ihre Fehlerbehebung. Sie kalibrieren sorgfältig Ihre Instrumente, während die grundlegende Umgebung – die Physik der Heizkammer selbst – aktiv gegen Sie arbeitet.

Die Umgebung meistern: Die Physik eines speziell entwickelten Ofens

Um reproduzierbare, bahnbrechende Ergebnisse zu erzielen, brauchen Sie nicht nur Wärme; Sie brauchen absolute Kontrolle über die Heizumgebung. Dies erfordert ein Werkzeug, das von Grund auf dafür entwickelt wurde, thermisches Chaos zu bändigen und atmosphärische Geister zu verbannen.

Dies ist das zentrale Ingenieurprinzip hinter dem vertikalen Rohrofen.

Sein Design ist kein Zufall; es ist eine direkte Lösung für diese grundlegenden physikalischen Herausforderungen.

-

Lösung für thermisches Chaos: Durch die vertikale Ausrichtung der Heizkammer werden die natürlichen Konvektionsströme stabil und vorhersehbar. Dies ermöglicht es Ingenieuren, eine außergewöhnlich gleichmäßige, symmetrische "Heißzone" zu schaffen, die Ihre Probe umhüllt. Jede Oberfläche, von oben nach unten, erfährt das exakt gleiche thermische Profil, wodurch die Temperaturgradienten eliminiert werden, die zu inkonsistenten Ergebnissen führen.

-

Lösung für atmosphärische Kontamination: Das Herzstück des Ofens ist ein versiegeltes Keramik- oder Quarzrohr. Dies schafft eine makellose, hermetisch abgedichtete Kammer, die vollständig von der Außenwelt isoliert ist. Es ermöglicht Ihnen, ein tiefes Vakuum zu ziehen, um Verunreinigungen zu entfernen, oder mit Zuversicht einen kontinuierlichen Fluss von ultrareinem Prozessgas einzuleiten. Sie erhalten absolute Kontrolle über die chemische Umgebung und stellen sicher, dass Ihre Reaktion genau wie geplant abläuft.

Von der Fehlerbehebung zum Durchbruch: Was wird möglich?

Wenn Sie aufhören, gegen Ihre Ausrüstung zu kämpfen, und stattdessen mit einem Werkzeug arbeiten, das für die Umgebungssteuerung entwickelt wurde, verschiebt sich Ihr Fokus. Die Stunden, die einst für frustrierende Wiederholungen aufgewendet wurden, widmen sich nun echter Innovation.

Mit einem zuverlässigen und reproduzierbaren Prozess können Sie:

- F&E beschleunigen: Gehen Sie zuversichtlich von einem erfolgreichen Experiment zum nächsten über und verkürzen Sie Ihren Entwicklungszyklus drastisch.

- Neue Grenzen erkunden: Arbeiten Sie mit empfindlicheren oder komplexeren Materialien, die bisher nicht zuverlässig synthetisiert werden konnten.

- Mit Zuversicht skalieren: Entwickeln Sie einen Prozess, der vom Labor bis zur Produktion skaliert werden kann, in dem Wissen, dass die Ergebnisse konsistent sein werden.

- Produktqualität verbessern: Erstellen Sie makellose, hochreine Dünnschichten für die nächste Generation der Optik, höher effiziente Halbleiterwafer oder stärkere fortschrittliche Keramiken.

Letztendlich ist die Beherrschung der Prozessumgebung der Schlüssel zur Erschließung der nächsten Generation von Materialien.

Bei KINTEK verkaufen wir nicht nur Öfen; wir entwickeln Präzisionsumgebungen. Unsere vertikalen Rohröfen basieren auf einem tiefen Verständnis der physikalischen Herausforderungen, denen Sie gegenüberstehen, und liefern die außergewöhnliche Gleichmäßigkeit und atmosphärische Reinheit, die für fortschrittliche Anwendungen erforderlich sind. Wir wissen, dass Ihre Forschung einzigartig ist, weshalb unsere internen F&E- und Fertigungsteams hervorragende Leistungen bei tiefgreifenden Anpassungen erbringen und eine Lösung für die genauen Anforderungen Ihres Projekts maßschneidern. Hören Sie auf, Ihre Ergebnisse von Ihrer Ausrüstung diktieren zu lassen, und beginnen Sie, die Durchbrüche zu erzielen, auf die Sie hingearbeitet haben. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Ähnliche Artikel

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Jenseits des Programms: Warum Ihr Sintern fehlschlägt und wie Sie Gleichmäßigkeit garantieren

- Warum Ihre Hochtemperatur-Experimente fehlschlagen – und wie Sie sie endgültig beheben

- Die Geometrie der Präzision: Warum das Design eines Rohrofens seine größte Stärke ist

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen