Es ist ein gefürchteter Moment für jeden Forscher oder Ingenieur: ein schwacher Blitz, ein dumpfer Knall und das Glühen Ihres Hochtemperatur-Ofens erlischt. Die Innentemperatur beginnt zu sinken und nimmt damit ein kritisches Experiment oder eine wertvolle Produktionscharge mit. Die Diagnose ist nur allzu vertraut: Ein weiteres Heizelement ist durchgebrannt. Ihr Projektzeitplan ist nun gefährdet, und der frustrierende Kreislauf beginnt von vorne.

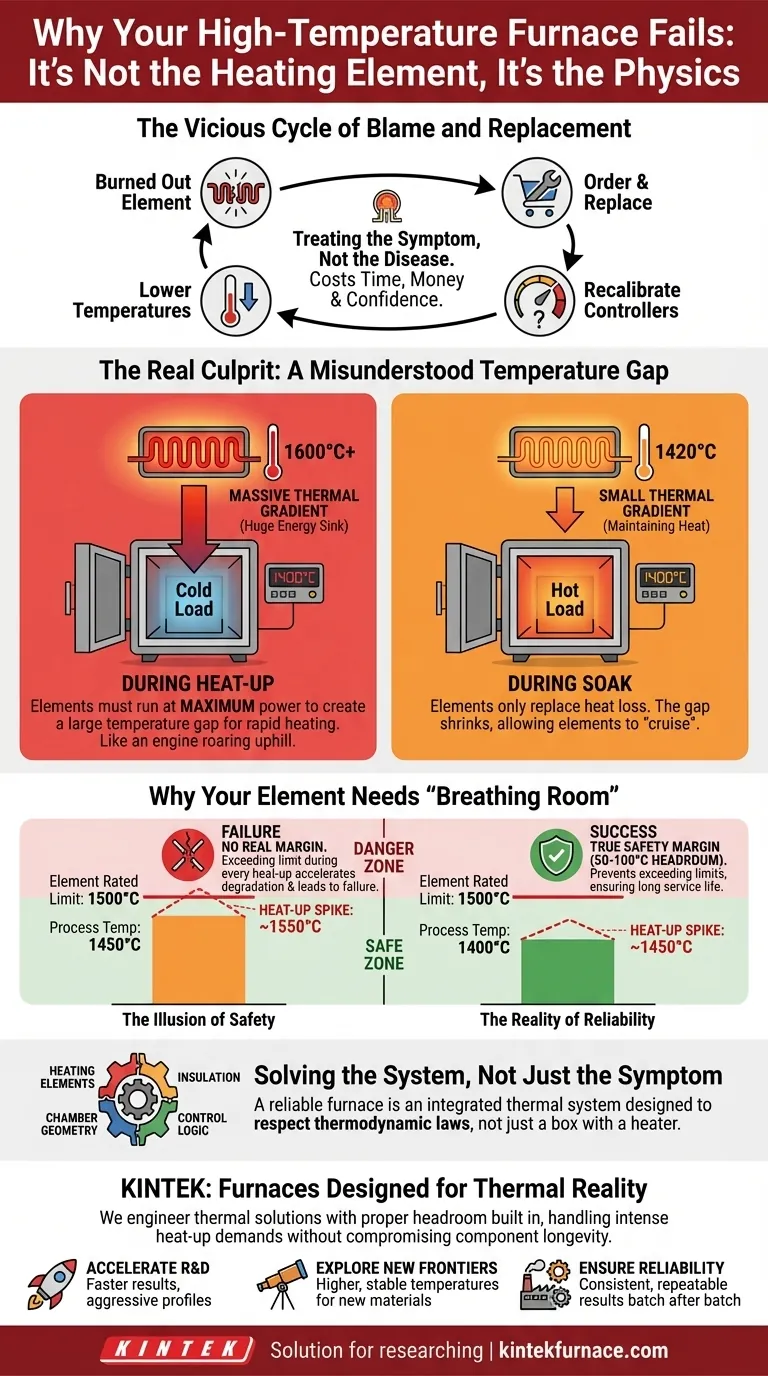

Der Teufelskreis aus Schuldzuweisungen und Austausch

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Wenn ein Ofen ausfällt, ist die unmittelbare Reaktion oft, die Komponenten zu beschuldigen. "Haben wir eine schlechte Charge Heizelemente bekommen?", fragen Sie sich vielleicht. "Ist die Temperaturregelung wieder defekt?"

Dies führt zu einer frustrierenden und kostspieligen Fehlersuche:

- Bestellen und Austauschen der teuren Elemente, in der Hoffnung, dass das neue länger hält.

- Neu kalibrieren von Reglern, stundenlang Geisterstromfehler jagen.

- Konservatives Senken Ihrer Prozesstemperaturen, wodurch die Leistung geopfert wird, um etwas mehr Betriebszeit zu gewinnen.

Jeder Ausfall kostet nicht nur Geld für Ersatzteile und Technikerzeit. Er untergräbt das Vertrauen in Ihre Ausrüstung, verzögert kritische Forschung, schafft Produktionsengpässe und kann Sie sogar zwingen, ehrgeizige Projekte aufzugeben, die anspruchsvolle thermische Profile erfordern. Sie behandeln das Symptom, während die eigentliche Krankheit unentdeckt bleibt.

Der wahre Schuldige: Eine missverstandene Temperaturdifferenz

Der Grund, warum diese üblichen Lösungen versagen, liegt darin, dass sie ein grundlegendes Gesetz der Thermodynamik ignorieren. Das Problem ist kein defekter Bauteil; es ist ein Missverständnis darüber, wie Ihr Ofen tatsächlich funktioniert.

Wärme muss von einem heißeren Bereich zu einem kälteren fließen.

Damit Ihre Ofenkammer und ihre Ladung 1400 °C erreichen, müssen die Heizelemente deutlich heißer als 1400 °C sein. Dieser Temperaturunterschied oder "thermische Gradient" ist die treibende Kraft, die Energie in die Kammer leitet.

Die Größe dieses Spalts ist nicht konstant; sie ändert sich dramatisch je nach Heizstufe:

- Während des Aufheizens: Wenn der Ofen kalt ist, ist er ein massiver Energiespeicher. Um ihn schnell aufzuheizen, müssen die Elemente mit maximaler Leistung laufen, wodurch ein riesiger Temperaturunterschied entsteht – oft Hunderte von Grad heißer als die aktuelle Kammertemperatur. Stellen Sie es sich wie einen Automotor vor, der aufheult, um einen steilen Hügel zu erklimmen.

- Während des Halten: Sobald die Zieltemperatur erreicht ist, müssen die Elemente nur noch die durch die Isolierung verlorene Wärme ersetzen. Der Temperaturunterschied schrumpft dramatisch, und die Elemente können bei einer Temperatur "cruisen", die nur geringfügig höher ist als die der Kammer.

Warum Ihr Element "Luft zum Atmen" braucht, um zu funktionieren

Hier liegt die verborgene Ursache des Ausfalls. Jedes Heizelement hat eine maximal zulässige Betriebstemperatur. Wenn Sie ein für 1500 °C ausgelegtes Element wählen, um einen Prozess bei 1450 °C durchzuführen, scheint es eine Sicherheitsmarge von 50 °C zu geben.

Das haben Sie nicht.

Um das schnelle Aufheizen zu erreichen, das zum Erreichen von 1450 °C erforderlich ist, muss das Element möglicherweise vorübergehend auf 1550 °C ansteigen. Indem Sie Ihren Prozess zu nahe an die absolute Grenze des Elements bringen, zwingen Sie es, diese Grenze während jedes Aufheizzyklus zu überschreiten. Dies beschleunigt den Verschleiß und führt zu einem vorzeitigen, unvermeidlichen Ausfall. Die "Sicherheitsmarge" war eine Illusion. Ein zuverlässiges System erfordert eine Prozesstemperatur, die mindestens 50-100 °C unter der maximalen Nennleistung des Elements liegt, um den notwendigen Spielraum für die Aufheizphase zu bieten.

Das System lösen, nicht nur das Symptom

An diesem grundlegenden Prinzip scheitern oft Standardlösungen, und hier wird ein systemorientierter Ingenieuransatz unerlässlich. Ein wirklich zuverlässiger Hochtemperatur-Ofen ist nicht nur eine gut isolierte Kiste mit einer leistungsstarken Heizung. Es ist ein integriertes thermisches System, das unter Berücksichtigung dieser physikalischen Realität entwickelt wurde.

Um sowohl hohe Leistung als auch lange Lebensdauer zu erzielen, benötigen Sie einen Ofen, bei dem die Heizelemente, die Isolierung, die Kammergeometrie und die Regelungslogik ausgewählt und konfiguriert sind, um harmonisch zusammenzuarbeiten. Die Lösung ist kein "besseres" Element; es ist ein Ofen, der von Grund auf so konstruiert ist, dass er die Gesetze der Thermodynamik respektiert.

KINTEK: Öfen, die für thermische Realitäten entwickelt wurden

Hier macht die Expertise von KINTEK in Forschung und Entwicklung sowie in der Eigenfertigung einen entscheidenden Unterschied. Wir verkaufen nicht nur Öfen; wir entwickeln thermische Lösungen. Unsere tiefgreifenden Anpassungsmöglichkeiten bedeuten, dass wir mit Ihren einzigartigen Prozessanforderungen beginnen – Ihren Zieltemperaturen, Ihren Aufheizraten, Ihren Materialien – und ein System entwickeln, das über den richtigen thermischen Spielraum verfügt.

Ob es sich um einen unserer Muffel-, Röhren- oder Vakuumöfen handelt, wir wählen Heizelemente und entwickeln Regelungsstrategien, die sicherstellen, dass das System die intensiven Anforderungen des Aufheizzyklus bewältigen kann, ohne jemals die Langlebigkeit seiner Kernkomponenten zu beeinträchtigen.

Von der Verhinderung von Ausfällen zur Ermöglichung von Innovation

Wenn Ihr Ofen keine ständige Quelle der Angst mehr ist, wird er zu dem, wofür er immer bestimmt war: ein Werkzeug zur Entdeckung. Mit einem ordnungsgemäß konstruierten KINTEK-System können Sie aufhören, sich über Geräteausfälle Sorgen zu machen, und beginnen, die Grenzen des Möglichen zu erweitern.

- Beschleunigen Sie F&E: Implementieren Sie aggressive Heizprofile, um Ergebnisse schneller zu erzielen, ohne Angst vor Durchbrennen zu haben.

- Erkunden Sie neue Grenzen: Führen Sie Prozesse selbstbewusst bei höheren, stabileren Temperaturen durch, um Materialien der nächsten Generation zu entwickeln.

- Gewährleisten Sie Produktionszuverlässigkeit: Erzielen Sie konsistente, wiederholbare Ergebnisse Charge für Charge, um Qualität zu gewährleisten und Fristen einzuhalten.

Beenden Sie den Kreislauf kostspieliger Reparaturen und unvorhersehbarer Ausfallzeiten. Es ist an der Zeit, in eine Lösung zu investieren, die die Grundursache von Ofenausfällen angeht. Lassen Sie uns Ihnen helfen, ein thermisches System zu entwickeln, das Ihren Ofen von einem Ausfallpunkt in einen Katalysator für Entdeckungen verwandelt. Besprechen Sie Ihre einzigartigen Herausforderungen mit unseren Anwendungsspezialisten, um zu sehen, wie ein Ofen, der auf soliden Ingenieurprinzipien basiert, Ihren Prozess sichern und neue Potenziale erschließen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Ähnliche Artikel

- Jenseits der Checkliste: Warum Ihr Hochtemperatur-Ofen versagt (und wie Sie sicherstellen, dass er es nicht tut)

- Der unsichtbare Saboteur: Warum Ihr Hochtemperatur-Ofen ausfällt (und wie Sie das verhindern)

- Warum Ihre Hochtemperatur-Synthese-Ergebnisse unzuverlässig sind – und wie Sie das beheben können

- Rissige Tiegel, inkonsistente Daten? Der Schritt nach dem Erhitzen, den Sie vermissen

- Der versteckte Saboteur in Ihrem Hochtemperatur-Schmelzofen: Warum Ihre Schmelzen inkonsistent sind – und wie Sie das beheben können