Es ist ein Szenario, das jeder Laborleiter fürchtet. Ein kritischer, langwieriger Heizprozess läuft reibungslos. Dann, abrupt, schlägt er fehl. Die Heizelemente sind kalt geworden, die hochwertigen Proben sind kompromittiert und der Zeitplan des Projekts ist zerschmettert. Der unmittelbare Verdacht? Ein defektes Heizelement oder eine Störung der Stromversorgung. Aber nach einem kostspieligen Austausch und einem sorgfältigen Neustart wiederholt sich das Ganze einige Wochen später. Sie stecken in einem Zyklus teurer Ausfallzeiten ohne klare Ursache fest.

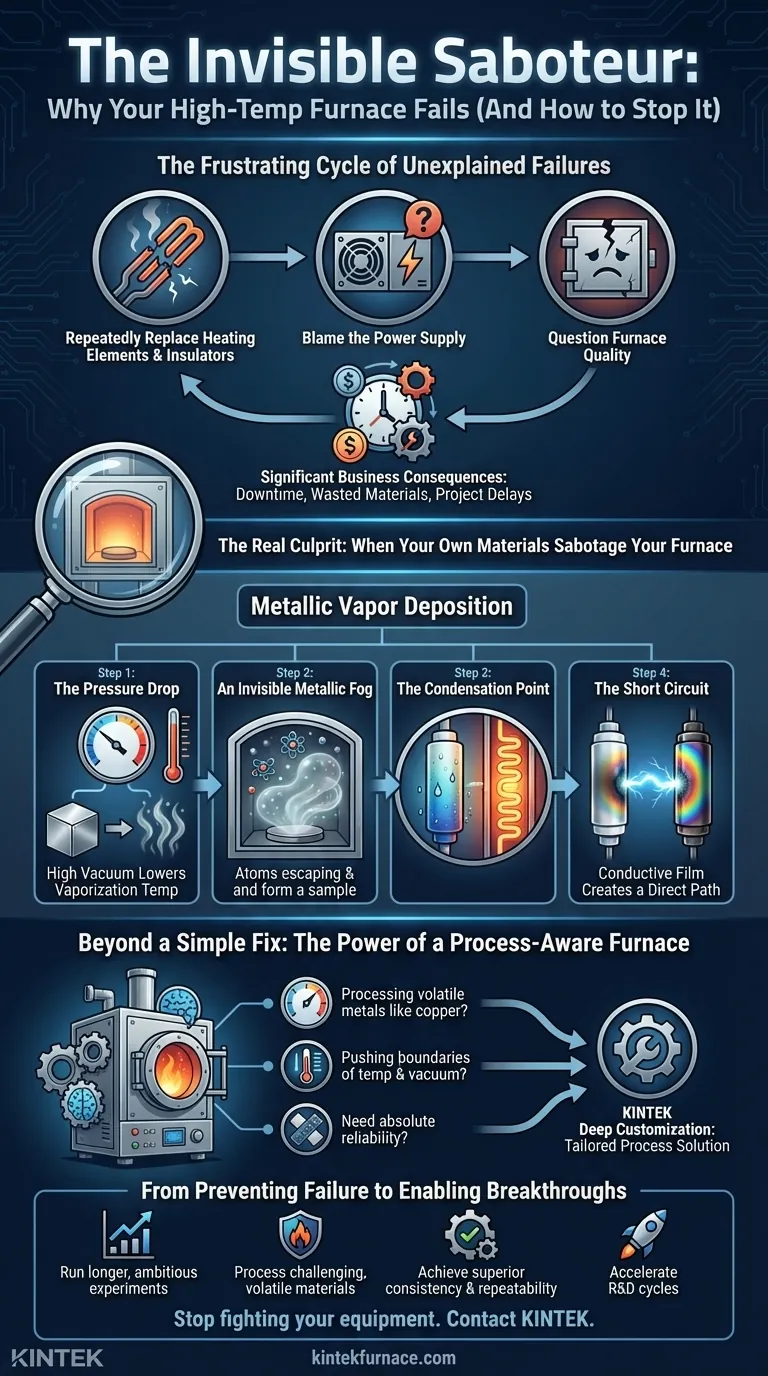

Der frustrierende Kreislauf unerklärlicher Ausfälle

Dies ist kein Einzelfall; es ist ein häufiger und zutiefst frustrierender Kampf in der Materialwissenschaft und -verarbeitung. Teams finden sich oft dabei wieder, die Symptome zu beheben, nicht die Krankheit. Sie könnten:

- Wiederholt Heizelemente und Isolatoren austauschen und jeden Ausfall als einfachen Fall von Verschleiß behandeln.

- Die Stromversorgung beschuldigen und Zeit und Ressourcen in elektrische Diagnosen investieren, die ins Leere laufen.

- Die Qualität ihres Ofens in Frage stellen und das Vertrauen in eine kritische Laborinfrastruktur verlieren.

Jeder Ausfallzyklus hat erhebliche geschäftliche Konsequenzen. Es sind nicht nur die Kosten für Ersatzteile. Es sind die Stunden verlorener Produktivität, die verschwendeten hochreinen Materialien und die kritischen Projektverzögerungen, die Produkteinführungen verzögern oder ganze Forschungsphasen ungültig machen können. Die Wurzel des Problems bleibt verborgen und bereit, erneut zuzuschlagen.

Der wahre Schuldige: Wenn Ihre eigenen Materialien Ihren Ofen sabotieren

Der Grund, warum dieses Problem so schwer zu diagnostizieren ist, liegt darin, dass der Ofen nicht von selbst ausfällt. Er wird aktiv, aber unsichtbar, durch die Materialien sabotiert, die Sie verarbeiten. Die Ursache ist kein defektes Bauteil; es ist ein grundlegendes physikalisches Prinzip, das oft übersehen wird.

Das Kernproblem ist die Abscheidung von Metalldämpfen, die durch ein Ungleichgewicht zwischen dem Betriebsdruck, der Temperatur Ihres Ofens und Ihrer Prozesslast verursacht wird.

Von festem Metall zu einem leitfähigen Film: Eine Vierschritt-Aufschlüsselung

Denken Sie daran, wie Wasserdampf an einem feuchten Tag an einem kalten Glas kondensiert. Ein ähnlicher, aber weitaus zerstörerischerer Prozess findet im Inneren Ihres Ofens statt.

-

Der Druckabfall: Der Betrieb bei hohem Vakuum senkt die Temperatur, bei der Materialien von einem Feststoff in einen Gaszustand übergehen (Verdampfung), erheblich. Bei Metallen wie Kupfer oder Chrom schafft ein typischer Hochtemperatur-, Hochvakuumprozess die perfekten Bedingungen dafür, dass sie von der Oberfläche Ihrer Teile "kochen".

-

Ein unsichtbarer metallischer Nebel: Metallatome entweichen aus Ihrer Prozesslast und bilden einen unsichtbaren, metallischen Dampf, der die Ofenkammer füllt.

-

Der Kondensationspunkt: Konstruktionsbedingt sind die Keramikisolatoren, die Ihre Heizelemente trennen, etwas kühler als die Elemente selbst. Genau wie das kalte Glas werden diese kühleren Oberflächen zu einem perfekten Kondensationspunkt für den heißen Metalldampf.

-

Der Kurzschluss: Mit der Zeit baut sich dieses kondensierte Metall zu einem hauchdünnen, leitfähigen Film auf den Isolatoren auf. Manchmal ist er als verräterischer "Regenbogen-Schimmer" oder als schwärzliche Verfärbung sichtbar. Diese metallische Beschichtung verwandelt effektiv einen nichtleitenden Isolator in einen Draht und schafft einen direkten Strompfad – einen Kurzschluss, der zu einem katastrophalen Ausfall führt.

Deshalb ist der einfache Austausch der Isolatoren nur eine vorübergehende Lösung. Sie setzen eine neue Komponente in dieselbe feindliche Umgebung, die die letzte zerstört hat. Sie haben das Problem nicht gelöst; Sie haben nur die Uhr für den nächsten Ausfall zurückgestellt.

Mehr als eine einfache Lösung: Die Kraft eines prozessbewussten Ofens

Um diesen unsichtbaren Saboteur dauerhaft zu besiegen, brauchen Sie keinen stärkeren Isolator; Sie brauchen eine intelligentere Ofenumgebung – eine, die mit einem tiefen Verständnis Ihres spezifischen Prozesses entwickelt wurde. Die Lösung liegt darin, ein System zu schaffen, in dem Temperatur, Druck und Materialien in Harmonie und nicht in Konflikt miteinander existieren.

Hier bewegt sich das Ofendesign von generischer Hardware zu einer maßgeschneiderten Prozesslösung. Bei KINTEK basiert unser Ansatz auf diesem Prinzip. Wir erkennen, dass ein Ofen nicht nur eine Kiste ist, die heiß wird. Er ist eine präzise kontrollierte Umgebung.

Unsere tiefe Anpassungsfähigkeit ist der Schlüssel. Anstatt Ihnen ein Standardmodell zu verkaufen und zu hoffen, dass es funktioniert, beginnen unsere Ingenieure mit Ihren Materialien und Prozesszielen.

- Verarbeiten Sie flüchtige Metalle wie Kupfer? Wir entwickeln ein Vakuum- und Atmosphärensystem, das den höchstmöglichen Druck aufrechterhält, den Ihr Prozess zulässt, und so die Verdampfung aktiv unterdrückt und Ihre Isolatoren schützt.

- Stoßen Sie an die Grenzen von Temperatur und Vakuum? Wir wählen und positionieren Komponenten, um Temperaturunterschiede zu minimieren und Kondensationspunkte zu vermeiden.

- Benötigen Sie absolute Zuverlässigkeit? Wir bauen einen Ofen – von den Kammerwerkstoffen bis zur Steuerlogik –, der präzise auf die chemischen und physikalischen Eigenschaften Ihrer Last abgestimmt ist. Unsere Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme sind nicht nur Produkte; sie sind Ergebnisse dieser Problemlösungsphilosophie.

Von der Verhinderung von Ausfällen zur Ermöglichung von Durchbrüchen

Wenn Sie aufhören, gegen Ihre Ausrüstung zu kämpfen, können Sie sich endlich auf Ihre eigentlichen Ziele konzentrieren. Ein Ofen, der entwickelt wurde, um diesen grundlegenden Ausfallmodus zu verhindern, erhöht nicht nur die Betriebszeit; er eröffnet neue Potenziale.

Plötzlich können Sie:

- Längere, ehrgeizigere Experimente mit Zuversicht durchführen, in dem Wissen, dass Ihre Ausrüstung stabil ist.

- Herausfordernde, flüchtige Materialien verarbeiten, die zuvor als zu riskant für Ihre Ausrüstung galten.

- Eine überlegene Prozesskonsistenz und Wiederholbarkeit erzielen, was zu qualitativ hochwertigeren Ergebnissen und höheren Produktionsausbeuten führt.

- Ihre F&E-Zyklen beschleunigen, indem Sie wochenlange Ausfallzeiten und fehlgeschlagene Läufe aus Ihren Projektplänen eliminieren.

Dieses Prinzip, den Ofen an den Prozess anzupassen, geht über die Verhinderung von Kurzschlüssen hinaus; es ist die Grundlage für zuverlässige und innovative thermische Prozesse. Wenn Sie unerklärliche Ausfälle leid sind und einen Prozess aufbauen möchten, dem Sie vertrauen können, steht Ihnen unser Team zur Verfügung, um eine Umgebung zu entwerfen, in der Ihre Arbeit gedeihen kann. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Der versteckte Saboteur in Ihrem Hochtemperatur-Schmelzofen: Warum Ihre Schmelzen inkonsistent sind – und wie Sie das beheben können

- Warum Ihre thermische Verarbeitung fehlschlägt: Die versteckte Nichtübereinstimmung in Ihrem Ofen

- Jenseits der Checkliste: Warum Ihr Hochtemperatur-Ofen versagt (und wie Sie sicherstellen, dass er es nicht tut)

- Warum Ihr Hochtemperatur-Ofen ausfällt: Es liegt nicht am Heizelement, sondern an der Physik

- Warum Ihre Hochtemperatur-Synthese-Ergebnisse unzuverlässig sind – und wie Sie das beheben können