Die Illusion der Leere

Wir haben eine tief verwurzelte Neigung zur Addition. Um etwas stärker zu machen, fügen wir Verstärkungen hinzu. Um es besser zu machen, fügen wir Funktionen hinzu. Aber in der Welt der fortschrittlichen Materialien kommt die mächtigste Transformation oft durch Subtraktion.

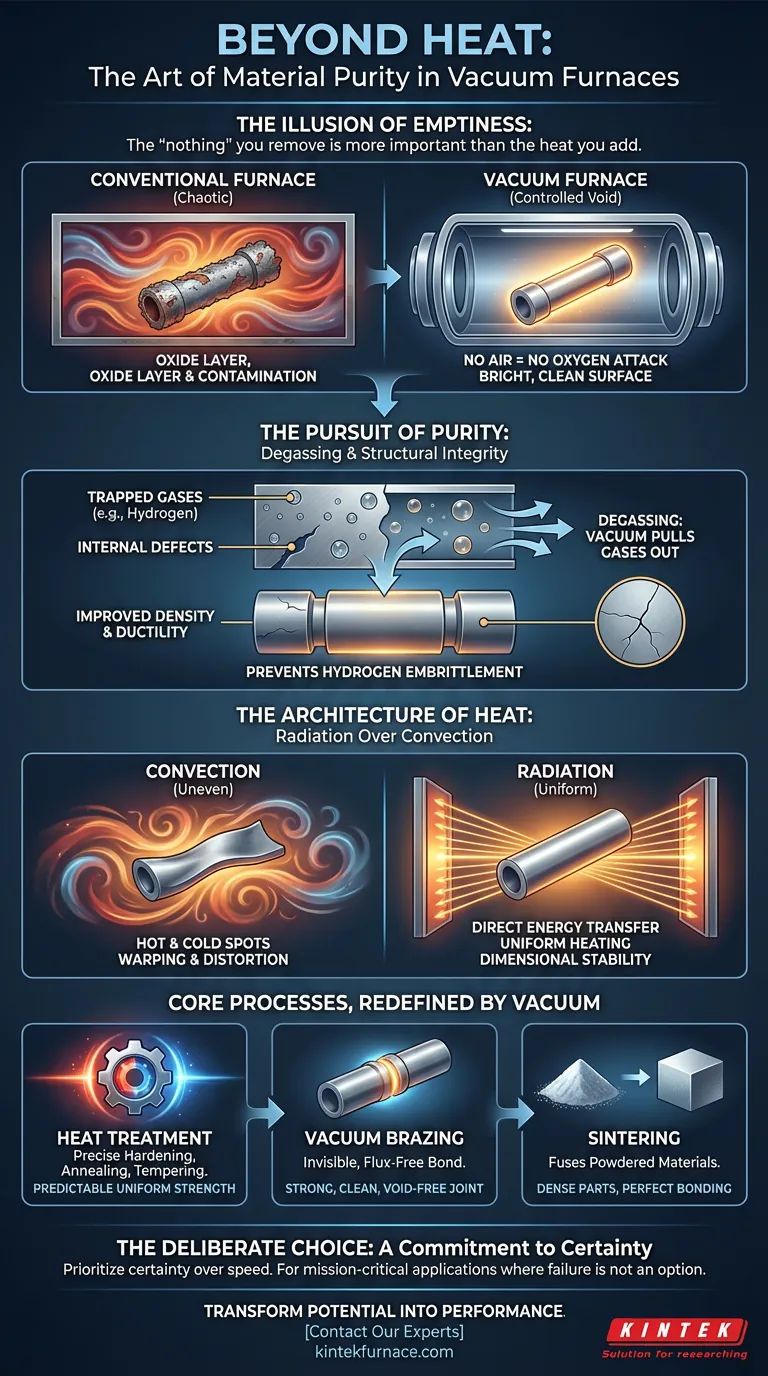

Das "Nichts", das Sie entfernen, ist wichtiger als die Hitze, die Sie hinzufügen.

Das ist die zentrale Wahrheit des Vakuumofens. Er ist nicht nur eine Kiste, die heiß wird. Er ist ein Werkzeug zur Schaffung eines kontrollierten Vakuums – einer Umgebung, die sorgfältig von der reaktiven, korrumpierenden Einwirkung der Atmosphäre befreit ist. Indem wir die Luft entfernen, schaffen wir die perfekte Bühne, damit Materialien ihr volles Potenzial entfalten können.

Der Feind in der Luft: Ein chemisches Problem

Bei hohen Temperaturen wird die Luft, die wir atmen, zu einem mächtigen Gegner. Sauerstoff, ein lebensspendendes Gas, greift heiße Metalle aggressiv an und bildet eine spröde, schuppige Oxidschicht auf der Oberfläche. Es ist dieselbe chemische Reaktion wie bei Rost, nur tausendmal beschleunigt durch Hitze.

Für einen Schmied, der ein einfaches Tor schmiedet, ist diese Kruste eine akzeptable Belästigung. Für einen Ingenieur, der eine Turbinenschaufel für ein Düsentriebwerk entwirft, ist sie ein katastrophaler Fehler.

Eine Vakuumumgebung hungert diese Reaktion aus. Durch Evakuieren der Kammer entfernen wir den Sauerstoff. Das Ergebnis ist eine helle, saubere Oberfläche, frei von Verunreinigungen. Dies ist keine ästhetische Präferenz; es ist eine nicht verhandelbare Anforderung für Komponenten, bei denen die Oberflächenintegrität Leistung und Sicherheit bestimmt.

Das Streben nach Reinheit: Entgasung und strukturelle Integrität

Der zweite unsichtbare Feind liegt *im* Material selbst. Mikroskopische Taschen eingeschlossener Gase wie Wasserstoff und Sauerstoff, Überbleibsel aus der Entstehung des Materials, wirken als innere Defekte. Unter Belastung können diese Taschen Risse initiieren, was zu einem vorzeitigen Versagen führt, einem Phänomen, das als Wasserstoffversprödung bekannt ist.

Das Erhitzen eines Materials unter Vakuum bringt diese eingeschlossenen Gase zum Austreten. Während die Atome mit Energie vibrieren, wirkt das Vakuum wie ein starker Magnet, der die unerwünschten Gasmoleküle an die Oberfläche und aus der Kammer zieht.

Dieser Prozess, bekannt als Entgasung, erhöht dramatisch die Dichte, Duktilität und Ermüdungslebensdauer eines Materials. Er ist der Unterschied zwischen einer Komponente, die *möglicherweise* versagt, und einer, die grundsolide ist.

Die Architektur der Hitze: Strahlung über Konvektion

In einem herkömmlichen Ofen ist der Wärmetransport ein chaotischer Tanz von Konvektionsströmen. Heiße Luft wirbelt ungleichmäßig und erzeugt heiße und kalte Stellen über eine Komponente. Diese thermische Inkonsistenz kann dazu führen, dass komplexe Teile sich verziehen, verformen oder unter Belastung reißen.

Ein Vakuum eliminiert Konvektion. Wärme wird fast ausschließlich durch Wärmestrahlung übertragen – eine direkte, sichtlinienbasierte Energieübertragung von den Heizelementen auf das Teil.

Der Effekt ist eine unglaublich gleichmäßige Erwärmung, als ob die Komponente im Licht einer Miniatursonne baden würde. Diese Präzision ist unerlässlich für die Aufrechterhaltung der Dimensionsstabilität komplexer Geometrien, von medizinischen Implantaten bis hin zu Luft- und Raumfahrtbaugruppen.

Kernprozesse, neu definiert durch Vakuum

Diese absolute Kontrolle über die Umgebung hebt mehrere Schlüsselindustrieprozesse von einem Handwerk zu einer Wissenschaft.

Festigkeit ohne Fehler schmieden: Wärmebehandlung

Die Vakuumwärmebehandlung – einschließlich Härten, Glühen und Anlassen – ermöglicht es Metallurgen, die Mikrostruktur eines Materials präzise zu manipulieren, ohne das Risiko von Oberflächenentkohlung oder Oxidation. Das Ergebnis ist eine vorhersagbare, gleichmäßige Härte und Festigkeit im gesamten Teil.

Die unsichtbare Verbindung: Vakuumlöten

Das Verbinden zweier Komponenten mit einem Füllmetall im Vakuum erzeugt eine Verbindung, die außergewöhnlich stark, sauber und lückenfrei ist. Ohne Sauerstoff ist kein korrosives Flussmittel erforderlich, das eingeschlossen werden und die Verbindung beeinträchtigen könnte. Dies ist der Goldstandard für missionskritische Baugruppen in Elektronik, medizinischen Geräten und der Luft- und Raumfahrt.

Aus Staub bauen: Sintern

Sintern verschmilzt pulverförmige Materialien zu einem festen, dichten Teil, indem sie unter ihren Schmelzpunkt erhitzt werden. Im Vakuum sind feine Metall- oder Keramikpulver vor Oxidation geschützt, wodurch ihre Partikel perfekt miteinander verbunden werden können. Dies ist entscheidend für die Herstellung von Hartmetall-Schneidwerkzeugen und komplexen Teilen durch Metal Injection Molding (MIM).

Die bewusste Wahl: Ein Bekenntnis zur Sicherheit

Vakuumöfen sind keine universelle Lösung. Sie stellen eine höhere Anfangsinvestition dar, erfordern spezialisierteres Wissen und haben oft längere Zykluszeiten aufgrund der Notwendigkeit, die Kammer abzupumpen.

Aber dies ist keine einfache Kosten-Nutzen-Analyse. Die Wahl eines Vakuumofens ist eine psychologische Verpflichtung. Es ist die Entscheidung, Sicherheit über Geschwindigkeit und Perfektion über Bequemlichkeit zu stellen. Sie ist für Anwendungen gedacht, bei denen die Kosten eines Ausfalls unendlich höher sind als die Kosten der Ausrüstung.

Dieses Maß an Kontrolle ist nicht nur ein theoretisches Ideal; es ist eine technische Realität, die Systeme erfordert, die so präzise sind wie die Prozesse, die sie ermöglichen. Für Forscher und Ingenieure, die die Grenzen der Materialwissenschaft verschieben, ist ein anpassbarer Ofen kein Luxus – er ist eine Notwendigkeit. Die Expertise von KINTEK bei der Entwicklung maßgeschneiderter Hochtemperatursysteme, von Vakuum- und Atmosphärenöfen bis hin zu fortschrittlichen CVD-Systemen, bietet die präzise Kontrolle, die für diese anspruchsvollen Anwendungen erforderlich ist. Unser Ansatz, unterstützt durch fachkundige F&E und interne Fertigung, stellt sicher, dass Ihre Ausrüstung ein echter Partner bei der Erzielung von Materialperfektion ist.

Wenn Ihr Ziel darin besteht, Materialpotenzial in garantierte Leistung umzuwandeln, ist der erste Schritt die Schaffung der perfekten Umgebung. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Ähnliche Artikel

- Schwerkraft als Verbündeter: Der kontraintuitive Geniestreich von vertikalen Vakuumöfen

- Mehr als nur ein Vakuum: Die inhärente Energieeffizienz von Vakuumöfen

- Die Physik der Abwesenheit: Wie Vakuumöfen die Grenzen der Hitze trotzen

- Die Physik der Perfektion: Temperaturregelung im Vakuumofen dekonstruiert

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren