Die Psychologie der Reinheit

Bei den hohen Temperaturen, die für die Materialverarbeitung erforderlich sind, wird die Welt feindselig. Die Luft, die wir atmen – eine gutartige Mischung aus Stickstoff, Sauerstoff und Spurengasen – verwandelt sich in ein reaktives Mittel, das begierig darauf ist, die Integrität eines sorgfältig entwickelten Materials zu oxidieren, zu verunreinigen und zu beeinträchtigen.

Dies schafft eine grundlegende Spannung für jeden Materialwissenschaftler oder Ingenieur. Um die gewünschten Eigenschaften zu erzielen, müssen Sie das Material erhitzen. Aber dabei setzen Sie seine Verletzlichkeit frei.

Die Lösung ist nicht nur ein Ofen, sondern eine präzise kontrollierte Umgebung. Die Wahl des Ofens läuft daher auf eine philosophische Frage mit tiefgreifenden praktischen Konsequenzen hinaus: Möchten Sie die Atmosphäre kontrollieren oder sie vollständig eliminieren?

Zwei Philosophien der Umweltkontrolle

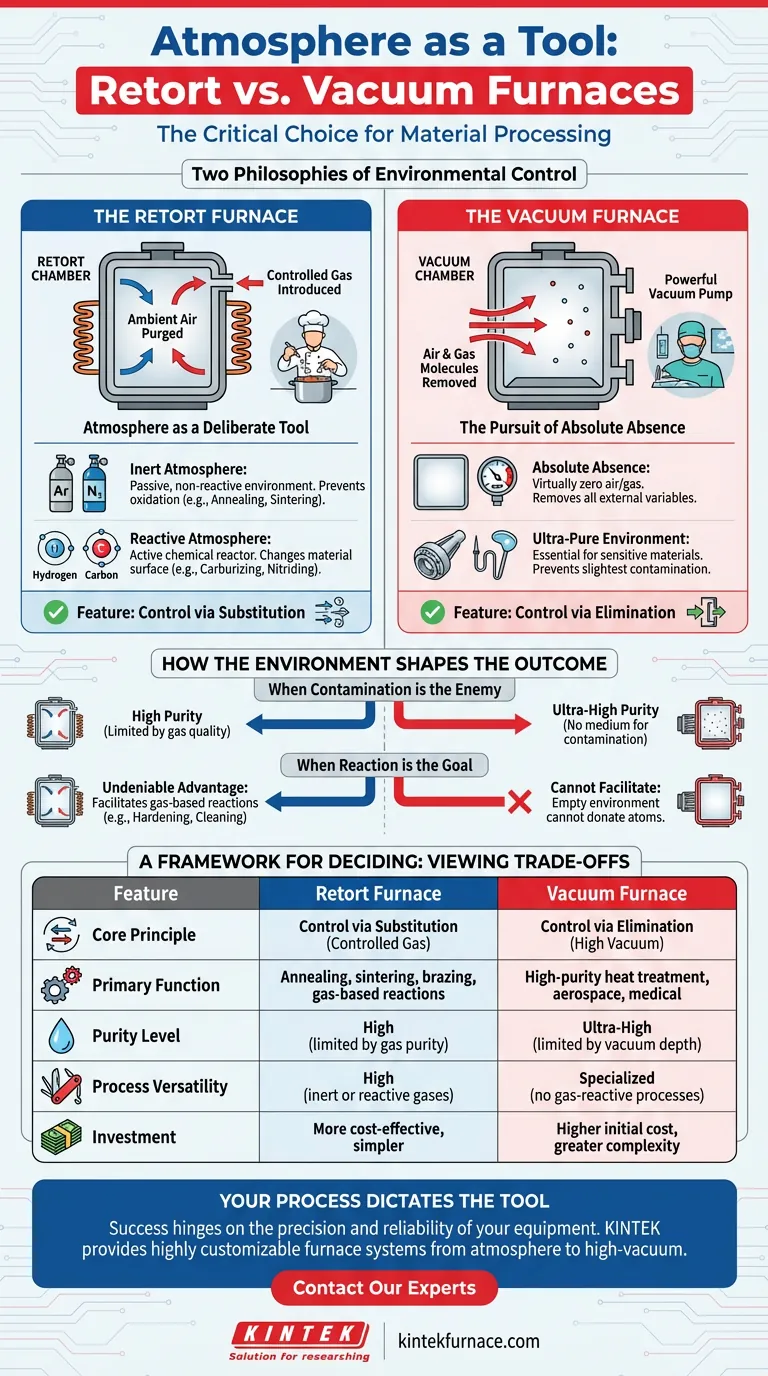

Diese Frage führt zu zwei unterschiedlichen Technologien: dem Retortenofen und dem Vakuumofen. Es handelt sich nicht nur um verschiedene Arten von Öfen; sie stellen zwei gegensätzliche Strategien dar, um die Umgebung auf mikroskopischer Ebene zu beherrschen.

Der Retortenofen: Atmosphäre als bewusstes Werkzeug

Ein Retortenofen arbeitet nach dem Prinzip der Substitution. Er verwendet einen versiegelten Behälter – die Retorte –, der sich in der Heizkammer befindet. Die Umgebungsluft wird zuerst verdrängt und dann durch ein spezifisches, hochreines Gas ersetzt.

Stellen Sie es sich wie einen Koch vor, der eine spezielle Marinade zubereitet. Die Atmosphäre ist nicht nur eine schützende Hülle; sie kann ein aktiver Bestandteil sein.

- Inerte Atmosphäre: Durch die Verwendung von Gasen wie Argon oder Stickstoff schafft der Ofen eine passive, nicht reaktive Umgebung, um Oxidation während Prozessen wie dem Glühen oder Sintern zu verhindern.

- Reaktive Atmosphäre: Durch die Einführung von Gasen wie Wasserstoff oder Stickstoff wird der Ofen zu einem chemischen Reaktor. Er kann die Oberfläche des Materials aktiv verändern und Prozesse wie die Wasserstoffreduktion, Aufkohlung (Zugabe von Kohlenstoff) oder Nitrierung (Zugabe von Stickstoff) ermöglichen.

Nach dieser Philosophie ist die Atmosphäre ein Werkzeug, das mit Präzision eingesetzt werden muss.

Der Vakuumofen: Das Streben nach absoluter Abwesenheit

Ein Vakuumofen verkörpert eine andere Philosophie: Die einzig sichere Umgebung ist keine Umgebung. Ausgestattet mit leistungsstarken Pumpen ist er darauf ausgelegt, mit rücksichtsloser Effizienz eines zu tun: praktisch jedes Molekül Luft und Gas aus seiner versiegelten Kammer zu entfernen.

Dies ist das Äquivalent eines Chirurgen, der ein steriles Operationsfeld schafft. Ziel ist es, alle externen Variablen zu eliminieren und sicherzustellen, dass der Wärmebehandlungsprozess ohne unbeabsichtigte chemische Wechselwirkungen abläuft.

Dieses Streben nach Abwesenheit schafft eine ultrareine Umgebung, die unerlässlich ist, wenn selbst die geringste Verunreinigung ein kritischer Fehlerpunkt ist, insbesondere für hochreaktive Metalle wie Titan oder Luft- und Raumfahrt-Superlegierungen.

Wie die Umgebung das Ergebnis prägt

Die Wahl zwischen einem kontrollierten Gas und einem Hochvakuum hat direkte, messbare Auswirkungen auf das Endmaterial.

Wenn Verunreinigung der Feind ist

Beide Öfen verhindern Oxidation, aber in unterschiedlichem Maße. Die Reinheit eines Retortenofens wird durch die Reinheit seines Quellgases begrenzt. Für die meisten Anwendungen ist dies mehr als ausreichend.

Ein Vakuumofen bietet jedoch ein Maß an Reinheit, das ein gasgespültes System niemals erreichen kann. Durch die Beseitigung des Mediums für Verunreinigungen schützt er die empfindlichsten Materialien vor jeder atmosphärischen Wechselwirkung. Dies ist für medizinische Implantate oder missionskritische Luft- und Raumfahrtkomponenten nicht verhandelbar.

Wenn Reaktion das Ziel ist

Hier hat der Retortenofen einen unbestreitbaren Vorteil. Ein Vakuum ist per Definition leer. Es kann keine Prozesse ermöglichen, die auf einem bestimmten Gas basieren, um Atome auf die Oberfläche eines Materials zu übertragen.

Wenn Ihr Ziel darin besteht, eine Stahl-Oberfläche durch Nitrierung zu härten oder ein Teil durch Wasserstoffreduktion zu reinigen, ist ein Retortenofen nicht nur die bessere Wahl – er ist die einzige Wahl.

Ein Rahmen für die Entscheidung

Die Chemie Ihres Materials und Ihre Prozessziele sind die einzigen Variablen, die zählen. Die Wahl wird klar, wenn man sie durch eine einfache Linse von Kompromissen betrachtet.

| Merkmal | Retortenofen | Vakuumofen |

|---|---|---|

| Kernprinzip | Kontrolle durch Substitution (Kontrolliertes Gas) | Kontrolle durch Eliminierung (Hochvakuum) |

| Hauptfunktion | Glühen, Sintern, Löten, gasbasierte Reaktionen | Hochreine Wärmebehandlung, Luft- und Raumfahrt, Medizin |

| Reinheitsgrad | Hoch (begrenzt durch Gasreinheit) | Ultrahoch (begrenzt durch Vakuumtiefe) |

| Prozessvielfalt | Hoch (kann inerte oder reaktive Gase verwenden) | Spezialisiert (kann keine gasreaktiven Prozesse durchführen) |

| Investition | Kostengünstiger, einfachere Systeme | Höhere Anfangskosten, größere Komplexität |

Ihr Prozess bestimmt das Werkzeug

Letztendlich ist der Ofen ein Instrument zur Ausführung einer bestimmten Vision der Materialwissenschaft. Die Entscheidung zwischen einem Retorten- und einem Vakuumsystem ist eine strategische, die in der grundlegenden Physik und Chemie Ihrer Arbeit verwurzelt ist.

Ob Ihr Prozess die vielseitige, reaktive Umgebung eines Muffel- oder Rohrofens oder die absolute Reinheit eines Hochvakuum-Systems erfordert, der Erfolg hängt von der Präzision und Zuverlässigkeit Ihrer Ausrüstung ab. Bei KINTEK ermöglichen uns unsere tiefgreifende F&E- und Fertigungsexpertise, hochgradig anpassbare Ofensysteme zu bauen – von Vakuum- und Atmosphärenöfen bis hin zu fortschrittlichen CVD-Plattformen –, die die genaue Umgebungssteuerung bieten, die Ihre Arbeit erfordert.

Um sicherzustellen, dass Ihre Ausrüstung perfekt auf Ihre wissenschaftlichen Ziele abgestimmt ist, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Ähnliche Artikel

- Jenseits der Hitze: Die unsichtbare Kraft der Umweltkontrolle in Röhrenöfen

- Der unsichtbare Kontaminant: Warum die Atmosphäre Ihres Ofens Ihre Ergebnisse sabotiert

- Der kontrollierte Hohlraum: Wie Vakuumöfen die Materialien von morgen schmieden

- Vom Pulver zur Kraft: Die Physik der Kontrolle im Rohröfen

- Die Architektur des Nichts: Im Inneren des kontrollierten Universums eines Vakuumofens