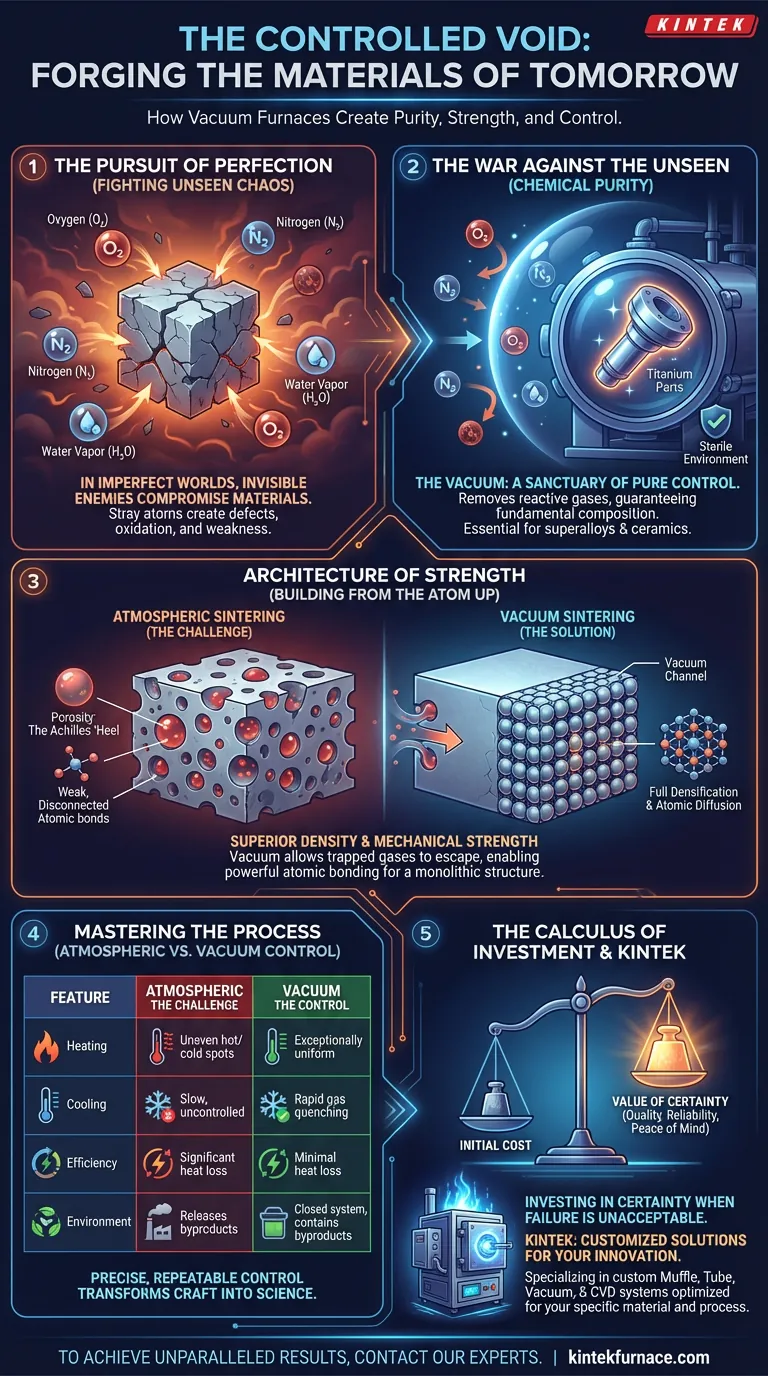

Das Streben nach Perfektion in einer unvollkommenen Welt

In der Materialwissenschaft ist der größte Feind oft unsichtbar. Es ist das vereinzelte Sauerstoffatom, das die Integrität einer Superlegierung beeinträchtigt, der Spuren von Wasserdampf, der die dielektrischen Eigenschaften einer Keramik zerstört, oder der eingeschlossene Stickstoff, der eine Schwachstelle in einem gesinterten Teil erzeugt.

Ingenieure und Wissenschaftler verbringen ihre Karrieren damit, dieses unsichtbare Chaos zu bekämpfen.

Wir neigen dazu, ein Vakuum als leeren Raum – einen Hohlraum – zu betrachten. Aber im Kontext des Hochtemperatursinterns ist dies ein tiefgreifendes Missverständnis. Ein Vakuum ist keine Abwesenheit von etwas; es ist die Präsenz von Kontrolle. Es ist eine zweckbestimmte Umgebung, ein Heiligtum, in dem Materialien das werden können, wofür sie wirklich bestimmt sind.

Der Krieg gegen das Unsichtbare: Chemische Reinheit

Die erste und offensichtlichste Funktion eines Vakuums ist die Schaffung einer chemisch reinen Umgebung. Bei hohen Temperaturen werden Materialien hochreaktiv. Eine gewöhnliche Atmosphäre wird zu einem Schlachtfeld unerwünschter chemischer Reaktionen.

Schaffung eines Heiligtums für reaktive Materialien

Stellen Sie sich vor, Sie schmieden ein Teil für einen Satelliten aus einer Titanlegierung. An der freien Luft würde die hohe Hitze dazu führen, dass Sauerstoff aggressiv an das Titan bindet und eine spröde Oxidschicht bildet. Die vorgesehenen Eigenschaften des Materials gingen verloren, bevor es überhaupt hergestellt war.

Ein Vakuumofen entfernt die Angreifer – Sauerstoff, Stickstoff, Wasserdampf –, bevor der Kampf beginnt. Hierbei geht es nicht nur darum, Oxidation zu verhindern; es geht darum, die grundlegende Zusammensetzung des Materials unversehrt zu gewährleisten. Für reaktive Metalle, Nichtoxidkeramiken und fortschrittliche Legierungen ist diese sterile Umgebung nicht verhandelbar.

Das Versprechen absoluter Reinheit

Dieses Maß an Reinheit hat spürbare Folgen. Es ist der Unterschied zwischen einem medizinischen Implantat, das der menschliche Körper akzeptiert, und einem, den er abstößt. Es ist die Grundlage für einen Halbleiter, der einwandfrei funktioniert, und einen, der unter Belastung versagt.

Durch die Eliminierung von atmosphärischen Verunreinigungen stellen Sie nicht nur ein saubereres Teil her; Sie gewährleisten seine Leistung, Sicherheit und Zuverlässigkeit.

Die Architektur der Stärke: Aufbau vom Atom aufwärts

Über die chemische Reinheit hinaus konstruiert das Vakuum direkt die physikalische Struktur eines Materials, was zu überlegener Dichte und mechanischer Festigkeit führt.

Entkommen aus dem Gefängnis der Poren

Beim Sintern werden einzelne Pulverpartikel erhitzt, bis sie zu einer festen Masse verbunden sind. In einer normalen Atmosphäre werden Gase in den winzigen Poren zwischen diesen Partikeln eingeschlossen. Diese eingeschlossenen Gase wirken wie mikroskopische Säulen und verhindern, dass sich die Struktur vollständig verfestigt. Das Ergebnis ist Porosität – ein Netzwerk von Hohlräumen, das zur Achillesferse des Materials wird.

Ein Vakuum dient als Fluchtweg für diese eingeschlossenen Gase. Wenn die Partikel zu verschmelzen beginnen, zieht das Vakuum die Restgase heraus und ermöglicht es der Struktur, sich zu einem nahezu perfekten, dichten Zustand zu verdichten. Dieser Prozess, der als Verdichtung bezeichnet wird, ist der Schlüssel zu außergewöhnlicher Festigkeit.

Die Freiheit zu binden

Wenn die atmosphärischen Gase verschwunden sind, gibt es nichts, was den grundlegenden Mechanismus des Sinterns behindert: die Atomdiffusion. Atome auf den Oberflächen benachbarter Partikel können sich frei bewegen und starke, nahtlose Bindungen bilden.

Das Ergebnis ist eine gleichmäßige, monolithische Struktur. Sie haben nicht einfach Partikel zusammengedrückt; Sie haben sie ermutigt, sich zu einem einzigen, zusammenhängenden Ganzen mit einer dichten und vorhersagbaren Mikrostruktur neu zu formen.

Der Taktstock des Dirigenten: Beherrschen des Prozesses

Ein maßgeschneiderter Vakuumofen ist ein Präzisionsinstrument. Das Vakuum selbst ist eine Schlüsselkomponente, die einen Grad an Prozesskontrolle ermöglicht, der in anderen Systemen unmöglich ist.

| Merkmal | Atmosphärischer Ofen (Die Herausforderung) | Vakuumofen (Die Kontrolle) |

|---|---|---|

| Erhitzung | Konvektionsströme erzeugen ungleichmäßige heiße und kalte Stellen. | Vakuum wirkt als perfekter Isolator und ermöglicht eine außergewöhnlich gleichmäßige Wärme. |

| Kühlung | Langsame, unkontrollierte Kühlung kann zu unerwünschten Mikrostrukturen führen. | Ermöglicht schnelles Gasabschrecken und präzises Einschließen gewünschter Eigenschaften. |

| Effizienz | Erhebliche Wärmeabgabe an die umgebende Atmosphäre. | Minimale Wärmeabgabe, was zu geringerem Energieverbrauch führt. |

| Umgebung | Kann Prozessnebenprodukte in die Atmosphäre abgeben. | Ein geschlossenes System, das alle Nebenprodukte enthält und die Einhaltung von Vorschriften vereinfacht. |

Diese Kontrolle verwandelt die Fertigung von einem Handwerk in eine Wissenschaft. Jeder Parameter – Temperaturrampe, Vakuumgrad, Kühlrate – kann präzise eingestellt und wiederholt werden, um sicherzustellen, dass das heute produzierte Teil identisch mit dem ist, das Sie in einem Jahr produzieren.

Die Kalkulation der Investition

Ein Vakuumofen stellt eine erhebliche Investition dar. Die Pumpen, Dichtungen und Steuerungssysteme erhöhen die Komplexität und die Kosten. Aber bei der Entscheidung geht es nicht um die Anfangsausgaben; es geht um die Kosten des Scheiterns im Vergleich zum Wert der Sicherheit.

Wenn die Leistung einer einzelnen Komponente den Erfolg eines millionenschweren Luftfahrtprojekts oder eines lebensrettenden medizinischen Geräts bestimmt, ist das Risiko von Materialunreinheiten oder strukturellen Schwächen inakzeptabel. Die Investition in einen Vakuumofen ist eine Investition in Qualität, Wiederholbarkeit und Seelenfrieden.

Hier wird die Individualisierung entscheidend. Der für das Sintern von medizinischem Titan erforderliche Vakuumgrad unterscheidet sich stark von dem, der für ein einfaches Metallwerkzeug benötigt wird. Eine Einheitslösung ist entweder unzureichend oder übermäßig teuer.

Echte Prozessoptimierung erfordert ein System, das für Ihr spezifisches Material, Ihre Anwendung und Ihre Ziele entwickelt wurde. Bei KINTEK sind wir darauf spezialisiert, über Standardanforderungen hinauszugehen. Unsere F&E- und Fertigungsexpertise ermöglicht es uns, kundenspezifische Muffel-, Rohr-, Vakuum- und CVD-Ofensysteme zu entwickeln, die den genauen Kontrollgrad bieten, den Ihr Prozess erfordert. Wir bauen das Werkzeug, das Ihre Innovation ermöglicht.

Um unübertroffene Reinheit, Festigkeit und Kontrolle in Ihren Materialien zu erreichen, benötigen Sie ein System, das so präzise ist wie Ihre Vision. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Ähnliche Artikel

- Die Tyrannei der Luft: Wie Vakuumöfen durch Entfernung von allem Perfektion schmieden

- Die Physik makelloser Produktion: Warum kontinuierliche Vakuumöfen die Qualität im großen Maßstab neu definieren

- Die wichtigste Zahl in einem Vakuumofen ist nicht seine Temperatur

- Auf der Suche nach Reinheit: Die stille Kraft des Vakuumofens

- Die Architektur der Reinheit: Dekonstruktion des Vakuumofensystems