Eine strenge Feuchtigkeitskontrolle ist unerlässlich beim Lösungsglühen von Aluminium, da Wasserdampf das Metall bei hohen Temperaturen chemisch angreift. Diese Reaktion führt atomaren Wasserstoff in die Legierung ein, der sich intern ansammelt und dazu führt, dass sich das Metall physisch verformt und bleibende Defekte, bekannt als Blasen, entstehen.

Das Vorhandensein von Feuchtigkeit löst eine Kettenreaktion aus, die Wasserstoff in die Legierungsstruktur einschleust, was zu einem internen Druckaufbau an Oxidstellen führt und irreversible Oberflächenblasenbildung und Wasserstoffversprödung zur Folge hat.

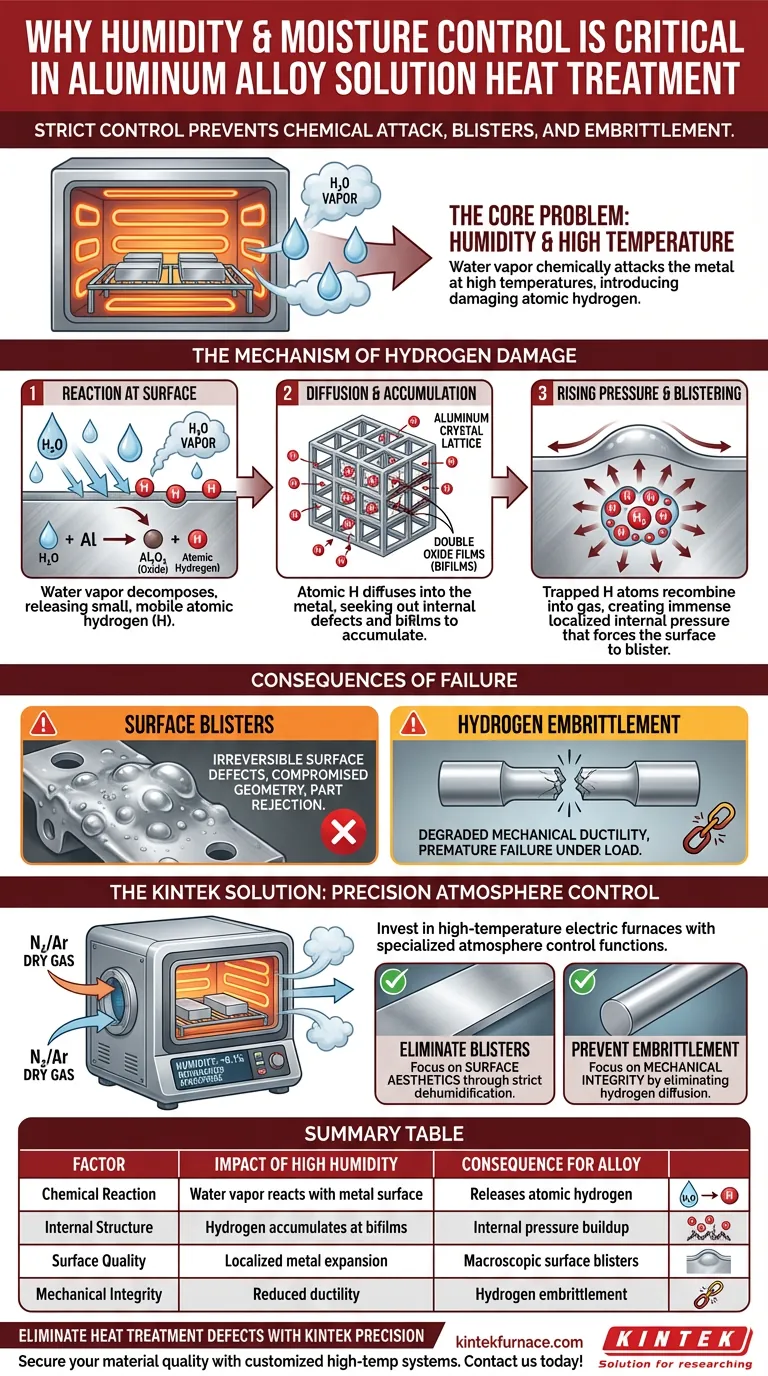

Der Mechanismus von Wasserstoffschäden

Die Reaktion an der Oberfläche

Wenn Aluminiumlegierungen bei hohen Temperaturen einer feuchten Umgebung ausgesetzt sind, reagiert Wasserdampf direkt mit der Metalloberfläche.

Diese chemische Reaktion zersetzt die Wassermoleküle und setzt dabei atomaren Wasserstoff als Nebenprodukt frei.

Diffusion in das Metallgitter

Im Gegensatz zu Gasmolekülen ist atomarer Wasserstoff klein genug, um schnell in die feste Aluminiummatrix zu diffundieren.

Einmal im Inneren, wandern diese Atome durch das Gitter und suchen nach internen Unvollkommenheiten.

Ansammlung an Bifilmen

Die diffundierenden Wasserstoffatome neigen dazu, sich an bestimmten internen Defekten, sogenannten doppelten Oxidfilmen (Bifilmen), anzusammeln.

Diese mikroskopischen Filme wirken als Fallen und sammeln den Wasserstoff, der die Oberfläche durchdrungen hat.

Von internem Druck zu Oberflächenversagen

Steigender interner Druck

Während sich Wasserstoff weiterhin an diesen Bifilmstellen ansammelt, steigt die Konzentration erheblich an.

Die eingeschlossenen Atome rekombinieren zu Gas, was zu einem massiven Anstieg des lokalen Innendrucks im Metall führt.

Bildung von makroskopischen Blasen

Der Innendruck übersteigt schließlich die Festigkeit des Materials und zwingt das Metall nahe der Oberfläche, sich nach außen auszudehnen.

Dies äußert sich in makroskopischen Oberflächenwasserstoffblasen, einem Defekt, der sowohl die Geometrie als auch die strukturelle Integrität des Teils beeinträchtigt.

Verständnis der Kompromisse

Gerätefähigkeit vs. Risiko

Um dieses Phänomen zu verhindern, müssen die Betreiber Hochtemperatur-Elektroofen mit präzisen Atmosphärenkontrollfunktionen verwenden.

Obwohl diese Systeme eine höhere Anfangsinvestition darstellen können, birgt die Verwendung von Standardöfen ohne Feuchtigkeitsregulierung ein hohes Risiko der Teileablehnung.

Die Kosten der Versprödung

Über sichtbare Blasen hinaus führt das Vorhandensein von Wasserstoff zu einer Wasserstoffversprödung.

Die Nichtkontrolle der Luftfeuchtigkeit ruiniert nicht nur die Oberflächenbeschaffenheit, sondern verschlechtert auch die mechanische Duktilität der Legierung und kann zu einem vorzeitigen Versagen unter Last führen.

Die richtige Wahl für Ihren Prozess treffen

Um die Lebensfähigkeit Ihrer Aluminiumkomponenten zu gewährleisten, müssen Sie die Fähigkeiten Ihrer Ausrüstung mit Ihren Qualitätszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenästhetik liegt: Stellen Sie sicher, dass die Ofenatmosphäre streng getrocknet ist, um chemische Reaktionen zu verhindern, die sichtbare Blasen verursachen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Integrität liegt: Priorisieren Sie eine präzise Atmosphärenkontrolle, um die Wasserstoffdiffusion zu eliminieren und so eine interne Versprödung zu verhindern.

Kontrollieren Sie die Atmosphäre, um die Materialeigenschaften zu kontrollieren.

Zusammenfassungstabelle:

| Faktor | Auswirkung hoher Luftfeuchtigkeit | Folge für die Legierung |

|---|---|---|

| Chemische Reaktion | Wasserdampf reagiert mit Metalloberfläche | Freisetzung von atomarem Wasserstoff |

| Interne Struktur | Wasserstoff sammelt sich an Bifilmen an | Interner Druckaufbau |

| Oberflächenqualität | Lokale Metallausdehnung | Makroskopische Oberflächenblasen |

| Mechanische Integrität | Reduzierte Duktilität | Wasserstoffversprödung |

Eliminieren Sie Wärmebehandlungsdefekte mit KINTEK Precision

Lassen Sie nicht zu, dass Feuchtigkeit Ihre Aluminiumkomponenten beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die für eine strenge Atmosphärenkontrolle ausgelegt sind. Ob Sie Standard- oder vollständig anpassbare Hochtemperaturöfen benötigen, unsere Lösungen gewährleisten die chemische Stabilität und mechanische Integrität, die Ihre Projekte erfordern.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Materialqualität zu sichern!

Visuelle Anleitung

Referenzen

- Time-Dependent Failure Mechanisms of Metals; The Role of Precipitation Cleavage. DOI: 10.20944/preprints202508.2134.v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Zweck der industriellen Beheizung während nicht-produktiver Vakuum-Entgasungsphasen? Schützen Sie Ihre Anlagen

- Warum ist eine Vakuumumgebung für die Hochtemperatur-Metallverarbeitung wichtig? Oxidation verhindern und Metallreinheit steigern

- Welche Bedingungen bietet ein Vakuumofen für die Reparatur von Nb3Sn? Präzisionshitze und Hochvakuum für Supraleiter

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Welche Arten von Komponenten werden häufig aus Graphit für Anwendungen in Vakuumöfen hergestellt? Entdecken Sie Hochtemperatur-Lösungen

- Was ist ein Vakuumofen und wie funktioniert er? Erzielen Sie überlegene Materialreinheit und Leistung

- Wie erleichtert ein Labor-Vakuumtrockenschrank die thermische Behandlung von Graphen/Polyimid-Folien? Erhöhung der Reinheit

- Welche Anforderungen an die Arbeitsumgebung stellt ein Vakuumofen? Gewährleistung von Sicherheit und Reinheit für Ihr Labor